一种三维复合材料锥形预制体结构及其一体化整体成形方法

本发明涉及三维预制体织造成形,具体涉及一种三维复合材料锥形预制体结构及其一体化整体成形方法。

背景技术:

1、未来飞行器向着跨空域、多速域、智能化等方向发展,对动力技术提出了性能按需调节、跨域跨介质等要求。大变形的复合材料锥形构件具有随控连续调节、快速响应变形、轻量化等性能,对于提升飞行器动力性能具有重要意义。目前国内外在复合材料锥形预制体成形工艺方面以成形单一结构、单一工艺成形为主,不同织物结构之间连接复杂,难以一体化织造大变形预制体,无法实现锥形构件预制体的稳定可靠性成形。因此,需发展一种新型预制体织造成形工艺。

技术实现思路

1、发明目的:为解决上述问题,本发明提供了一种三维复合材料锥形预制体结构及其一体化整体成形方法,通过本发明实现了大厚度预制体的编织,同时解决了预制体厚度方向层间强度低、易分层且冲击韧性和损伤容限较低的问题。

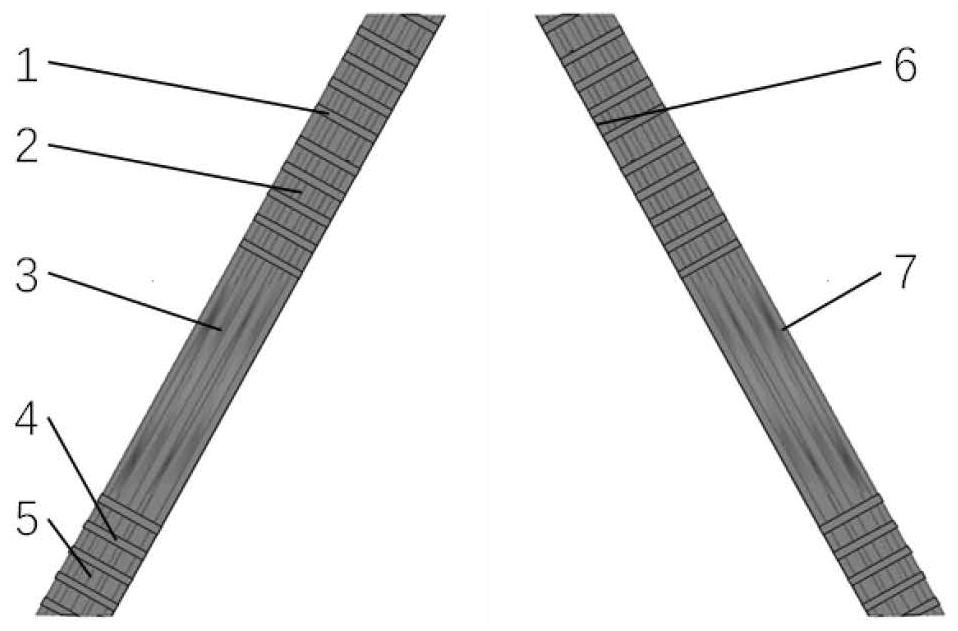

2、技术方案:为实现上述目的,本发明所述三维复合材料锥形预制体结构采用的技术方案具体如下:三维复合材料锥形预制体结构包括顶部z向纱、位于顶部z向纱底部的顶部铺覆层、中部编织针刺层、底部z向纱、底部铺覆层、内层整体编织层、外层整体编织层;所述预制体结构的纵向剖面呈“八”字形,内层整体编织层位于锥形预制体内侧,外层整体编织层位于锥形预制体外侧;所述顶部z向纱、顶部铺覆层、底部z向纱、底部铺覆层、中部编织针刺层、内层整体编织层、外层整体编织层均以预制体中轴线对称设置,顶部z向纱与顶部铺覆层均位于预制体整体的上部,底部z向纱与底部铺覆层均位于预制体整体的下部,中部编织针刺层位于预制体整体的中部,顶部z向纱覆盖在顶部铺覆层上,底部z向纱覆盖在底部铺覆层上。

3、本发明所述三维复合材料锥形预制体结构一体化整体成形方法采用的技术方案具体如下:三维复合材料锥形预制体结构一体化整体成形方法包括以下步骤:

4、1)材料准备:用倒纱机将备好的纱线倒绕在携纱器纱管上;

5、2)碳纤维预处理、倒纱:2.1)采用二次上浆及加捻的方式对纤维进行预处理;2.2)利用全自动倒纱机将纱线卷绕到纱管上;2.3)将纱管放在携纱器上,再按照具体实物预制体制备的底座上纱方案,将携纱器放置在底座对应的位置上;2.4)将携纱器上的纱线引出,把纱线固定;

6、3)初始布纱上纱:编织锥形预制体制备时按照由一端封头开始编织,锥体封头包括锥体小头和锥体大头,先由锥体大头开始初始布纱,将编织纱锭分别装到编织纱、周向纱的携纱器上,再将纱线按照携纱器设计路径穿纱,并从携纱器顶端穿纱孔引出,夹持固定装置上;

7、4)内层整体编织:4.1)在控制程序中写入编织参数;4.2)编织纱锭随着携纱器在底座上的位置变化而变化,携纱器纱线交织;4.3)在边部位置携纱器沿圆弧旋转,实现内层整体编织;上述步骤4.2)中相邻交织点携纱器传递方向相反;

8、5)底部铺层:5.1)根据底部圆周长度将底部内形面展开,获得底部内形面展开图,并以此尺寸进行布层铺覆;5.2)以内形面为基准,按布层厚度累加底部圆周半径,再按上述步骤展开并铺覆各层;5.3)重复上述过程,完成底部铺层工序;

9、6)中部铺层针刺:6.1)将编织纱固定在中部至底部交接位置,并由此开始向上端编织至中部至顶部交接区完成中部编织层制作;6.2)根据中部圆周长度将中部内形面展开,获得中部内形面展开图,并以此尺寸进行针刺网胎层铺覆;6.3)以内形面为基准,按预制体厚度累加底部圆周半径,再按步骤6.1)展开并铺覆各层针刺网胎;6.4)设定针刺速度、针刺位置路径等参数开始针刺;6.5)重复上述过程,完成中部铺层针刺工序制作;

10、7)顶层铺层:7.1)根据顶部圆周长度将顶部内形面展开,获得顶部内形面展开图,并以此尺寸进行布层铺覆;7.2)以内形面为基准按布层厚度累加顶部圆周半径按步骤7.1)展开并铺覆各层;7.3)重复上述过程,完成顶部铺层工序;

11、8)z向纱固定:8.1)根据顶部、底部边界尺寸确定z向纱分布路径和分布位置,沿织物母线方向进行z向纱固定,设定z向纱分布密度;8.2)预制体保持上面一侧母线方向水平放置,按步骤8.1)设定参数进行操作完成固定角度范围内z向纱引入;8.3)预制体沿中心线方向旋转固定角度,按照步骤8.2)进行操作完成相邻固定角度范围内z向纱引入;8.4)重复上述过程,完成z向纱固定工序;

12、9)外层整体编织:9.1)在控制程序中写入编织参数;9.2)携纱器在底座上的位置发生变化,携纱器纱线交织;9.3)在边部位置携纱器沿圆弧旋转,实现外层整体编织;上述步骤9.2)中相邻交织点携纱器传递方向相反;

13、10)下机、修整:将预制体表面积两端多余的纱头修剪整齐;修剪预制体两端及表面毛丝,再用薄膜包覆,完成预制体制作。

14、进一步的,步骤1)中所述锥形预制体采用tz700g级6k碳纤维纱,碳纤维布采用t700级3k碳纤维,碳纤维布规格为180±8g/㎡,碳纤维网胎由t700级碳纤维制成;所述倒纱机的倒纱量占满管的75%左右。

15、进一步的,步骤2)中所述纱管上纱线长度为50m,每个圆拨四周放置4个携纱器,通过轧带将纱线固定在样机顶端芯模上方的钢圈上。

16、进一步的,步骤3)中所述锥形预制体形状为两端开口的变截面结构,锥体小头直径为150mm,锥体大头直径为620mm;所述初始布纱是按编织系数≥80%及工艺计算公式得出编织角为45°,编织纱锭数≥256个;所述携纱器根据计算结果点动主体纱并呈垂直行列式排列。

17、进一步的,步骤4)、步骤9)中所述拨盘旋转90°将方向-(a+90)拨盘携纱器传递至方向a。

18、进一步的,步骤4)、步骤9)中所述相邻拨盘旋转90°将方向(a+90)拨盘携纱器传递至方向-a。

19、进一步的,步骤4)、步骤9)中所述边部位置拨盘旋转90°将方向-(a+90)拨盘携纱器传递至方向-a。

20、进一步的,步骤8)中所述z向纱分布路径包括顶部z向纱路径、底部z向纱路径,z向纱分布位置包括顶部z向纱分布、底部z向纱分布。

21、进一步的,步骤10)中所述下机是编织完成后将剩余纱管纱线固定收好,松开夹具后将预制体移放到专用支架上;修整是将未使用的编织纱剪断固定,松开夹具将预制体放在专用支架上,修剪后用薄膜包覆;所述预制体变形后包括顶部刚性维形区、中部可调变形区、底部增强区、变形驱动机构。

22、有益效果:本发明较于现有技术,具有如下显著效果:通过2.5d编织或旋转编织与针刺缝合工艺联合制备锥形预制体,制备过程中不需要进行预制体的拆装,实现一体化成形;中部铺层针刺区域为柔性区域,能够实现预制体的大变形动作。

技术特征:

1.一种三维复合材料锥形预制体结构,其特征在于,包括顶部z向纱(1)、位于顶部z向纱(1)底部的顶部铺覆层(2)、中部编织针刺层(3)、底部z向纱(4)、底部铺覆层(5)、内层整体编织层(6)、外层整体编织层(7);所述预制体结构的纵向剖面呈“八”字形,内层整体编织层(6)位于锥形预制体内侧,外层整体编织层(7)位于锥形预制体外侧;所述顶部z向纱(1)、顶部铺覆层(2)、底部z向纱(4)、底部铺覆层(5)、中部编织针刺层(3)、内层整体编织层(6)、外层整体编织层(7)均以预制体中轴线对称设置,顶部z向纱(1)与顶部铺覆层(2)均位于预制体整体的上部,底部z向纱(4)与底部铺覆层(5)均位于预制体整体的下部,中部编织针刺层(3)位于预制体整体的中部,顶部z向纱(1)覆盖在顶部铺覆层(2)上,底部z向纱(4)覆盖在底部铺覆层(5)上。

2.一种如权利要求1所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,步骤1)中所述锥形预制体采用tz700g级6k碳纤维纱,碳纤维布采用t700级3k碳纤维,碳纤维布规格为180±8g/㎡,碳纤维网胎由t700级碳纤维制成;所述倒纱机的倒纱量占满管的75%左右。

4.根据权利要求2所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,步骤2)中所述纱管上纱线长度为50m,每个圆拨四周放置4个携纱器,通过轧带将纱线固定在样机顶端芯模上方的钢圈上。

5.根据权利要求2所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,步骤3)中所述锥形预制体形状为两端开口的变截面结构,锥体小头直径为150mm,锥体大头直径为620mm;所述初始布纱是按编织系数≥80%及工艺计算公式得出编织角为45°,编织纱锭数≥256个;所述携纱器根据计算结果点动主体纱并呈垂直行列式排列。

6.根据权利要求2所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,步骤4)、步骤9)中所述拨盘旋转90°将方向-(a+90)拨盘携纱器传递至方向a。

7.根据权利要求2所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,步骤4)、步骤9)中所述相邻拨盘旋转90°将方向(a+90)拨盘携纱器传递至方向-a。

8.根据权利要求2所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,步骤4)、步骤9)中所述边部位置拨盘旋转90°将方向-(a+90)拨盘携纱器传递至方向-a。

9.根据权利要求2所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,步骤8)中所述z向纱分布路径包括顶部z向纱路径(12)、底部z向纱路径(14),z向纱分布位置包括顶部z向纱分布(13)、底部z向纱分布(15)。

10.根据权利要求2所述的三维复合材料锥形预制体结构一体化整体成形方法,其特征在于,步骤10)中所述下机是编织完成后将剩余纱管纱线固定收好,松开夹具后将预制体移放到专用支架上;修整是将未使用的编织纱剪断固定,松开夹具将预制体放在专用支架上,修剪后用薄膜包覆;所述预制体变形后包括顶部刚性维形区(16)、中部可调变形区(17)、底部增强区(18)、变形驱动机构(19)。

技术总结

本发明公开了一种三维复合材料锥形预制体结构及其一体化整体成形方法。本发明所述三维复合材料锥形预制体结构包括顶部Z向纱、顶部铺覆层、中部编织针刺层、底部Z向纱、底部铺覆层、内层整体编织层、外层整体编织层;所述三维复合材料锥形预制体结构一体化整体成形方法包括以下步骤:材料准备、模具与织机准备、碳纤维处理及倒纱、初始布纱上纱、内层整体编织、底部铺层、中部铺层针刺工序、顶部铺层、外层整体编织、Z向纱固定、预制体下机修整。相较于现有技术,本发明保证了预制体增强纤维的整体连续性,实现了预制体能够具有大变形及稳定的变形锥形的能力。

技术研发人员:单忠德,单雪浩,孙正,汪炜昊,刘家乐,檀晨晨

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!