连体成型工艺、鞋类配件和鞋子的制作方法

本发明涉及鞋类配件生产工艺,特别涉及连体成型工艺、鞋类配件和鞋子。

背景技术:

1、在目前的制鞋工艺中,鞋底和鞋帮是各自单独成型的,而后通过粘接、车缝等连接方式连接为一体,易导致制鞋工艺的复杂化,鞋底与鞋帮的连接稳定性较差,长时间穿着后鞋底与鞋帮的连接处易出现开胶、缝纫线松弛等问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种连体成型工艺,使得鞋帮与鞋底的连体成型,有利于提高鞋帮与鞋底的连接稳定性。

2、本发明还提出一种鞋类配件。

3、本发明还提出一种鞋子。

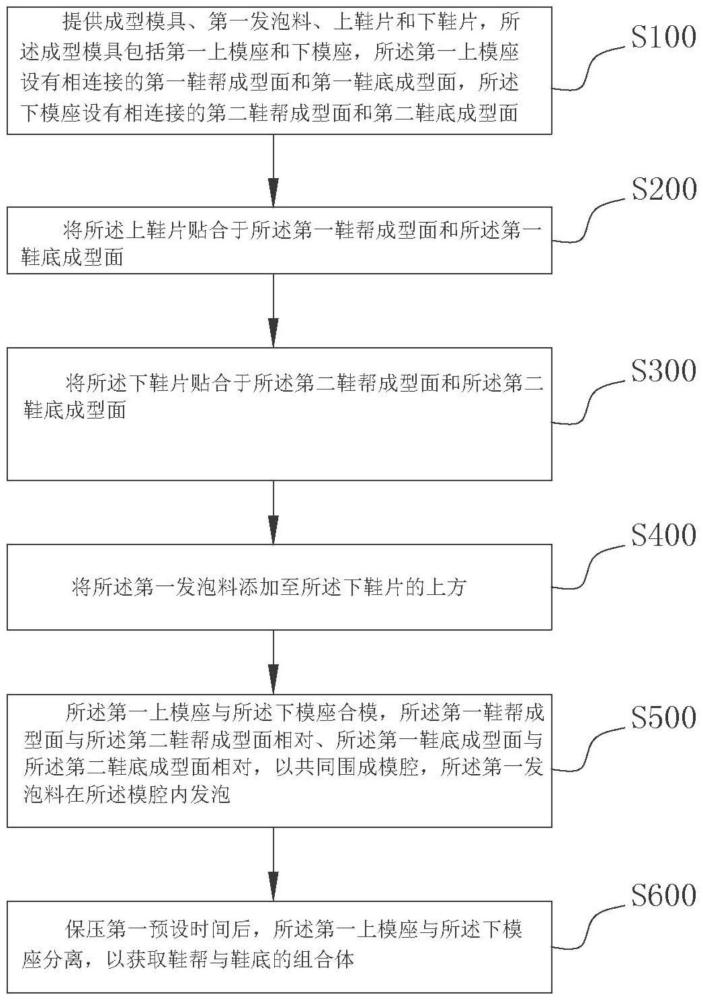

4、根据本发明第一方面实施例的连体成型工艺,包括:

5、提供成型模具、第一发泡料、上鞋片和下鞋片,成型模具包括第一上模座和下模座,第一上模座设有相连接的第一鞋帮成型面和第一鞋底成型面,下模座设有相连接的第二鞋帮成型面和第二鞋底成型面;

6、将上鞋片贴合于第一鞋帮成型面和第一鞋底成型面;

7、将下鞋片贴合于第二鞋帮成型面和第二鞋底成型面;

8、将第一发泡料添加至下鞋片的上方;

9、第一上模座与下模座合模,第一鞋帮成型面与第二鞋帮成型面相对、第一鞋底成型面与第二鞋底成型面相对,以共同围成模腔,第一发泡料在模腔内发泡;

10、保压第一预设时间后,第一上模座与下模座分离,以获取鞋帮与鞋底的组合体。

11、根据本发明实施例的连体成型工艺,至少具有如下有益效果:第一上模座设有第一鞋帮成型面和第一鞋底成型面,第一鞋帮成型面与第一鞋底成型面呈夹角布置,第一鞋帮成型面与第一鞋底成型面的相接处对应人体的脚跟设置,适配的,下模座设有第二鞋帮成型面和第二鞋底成型面,第二鞋帮成型面与第二鞋底成型面呈夹角布置,第二鞋帮成型面与第二鞋底成型面的相接处共同围成与人体脚跟适配的凹槽,生产时,工人可将上鞋片贴合于第一鞋帮成型面和第一鞋底成型面处,并将下鞋片贴合于第二鞋帮成型面和第二鞋底成型面,然后可往下模座处添加第一发泡料,当第一上模座与下模座对接、合模后,第一鞋帮成型面与第二鞋帮成型面相对设置,以用于成型鞋帮,第一鞋底成型面与第二鞋底成型面相对设置,以用于形成鞋底,第一上模座与下模座共同围成模腔,第一发泡料在模腔内发泡成型,在第一发泡料的膨胀作用下,有利于上鞋片成型与第一鞋帮成型面和第一鞋底成型面相适配的形状和结构,下鞋片成型与第二鞋帮成型面和第二鞋底成型面相适配的形状和结构,且第一发泡料填充满整个模腔,第一发泡料形成的发泡层夹设于上鞋片与下鞋片之间,使得成型的鞋帮与鞋底连接为一体,即鞋帮与鞋底一体成型制件,有利于提高鞋帮与鞋底的连接稳定性,相较于将鞋帮与鞋底单独制作再连接的方式而言,有利于简化制鞋的工艺,提高生产效率。

12、根据本发明的一些实施例,第一鞋帮成型面和第一鞋底成型面均设有多个第一吸气孔;

13、将上鞋片贴合于第一鞋帮成型面和第一鞋底成型面,包括:

14、将上鞋片抵接于第一鞋帮成型面和第一鞋底成型面,并对第一吸气孔抽真空,上鞋片吸附在第一鞋帮成型面和第一鞋底成型面上。

15、具体的,为了保持上鞋片与第一鞋帮成型面和第一鞋底成型面的贴合,第一上模座在第一鞋帮成型面和第一鞋底成型面处均设有多个第一吸气孔,将上鞋片覆盖在第一鞋帮成型面和第一鞋底成型面上,并与第一鞋帮成型面和第一鞋底成型面抵接后,工人可通过外设的泵体对第一吸气孔进行抽真空处理,以使得第一吸气孔处形成负压,利用负压可将上鞋片吸附在第一鞋帮成型面和第一鞋底成型面处,有利于避免在第一发泡料的膨胀作用下,而使得上鞋片偏移或产生皱缩的问题出现,该连体成型工艺通过负压吸附配合发泡膨胀,以使得上鞋片形成与第一鞋底成型面和第一鞋帮成型面相适配的形状,且有利于提高上鞋片成型的表面精度。

16、根据本发明的一些实施例,将上鞋片抵接于第一鞋帮成型面和第一鞋底成型面,包括:

17、提供夹持框,夹持框设有开口;

18、将上鞋片连接于夹持框、并覆盖开口;

19、夹持框相对第一上模座靠近,第一鞋帮成型面和第一鞋底成型面穿过开口与上鞋片抵接,上鞋片保持张紧。

20、考虑到第一鞋帮成型面和第一鞋底成型面具有凹凸形状,当上鞋片贴合于第一鞋帮成型面和第一鞋底成型面时,上鞋片在凹凸形状处易产生褶皱,从而导致成型后的鞋帮或鞋底的表面不顺滑,该连体成型工艺还包括夹持框,将上鞋片连接于夹持框处,并使得上鞋片覆盖开口设置,然后将夹持框相对第一上模座按压,使得第一鞋帮成型面和第一鞋底成型面穿过开口后与上鞋片抵接,夹持框的设置,有利于使得上鞋片在贴合时保持张紧状态,利用上鞋片的形变,以使得上鞋片形成与第一鞋帮成型面和第一鞋底成型面相适配的形状和结构。

21、根据本发明的一些实施例,成型模具还包括第一压框,第一上模座设有围绕第一鞋帮成型面和第一鞋底成型面的第一环形槽,第一压框与第一环形槽适配;

22、将上鞋片抵接于第一鞋帮成型面和第一鞋底成型面,包括:

23、将上鞋片覆盖在第一环形槽,并将第一压框与第一环形槽嵌合。

24、为了使得上鞋片与第一鞋帮成型面和第一鞋底成型面保持贴合,该成型模具还包括第一压框,适配的,第一上模座设有围绕第一鞋帮成型面和第一鞋底成型面相适配的第一环形槽,生产时,工人可将上鞋片覆盖第一环形槽、第一鞋帮成型面和第一鞋底成型面处,并将第一压框与第一环形槽相嵌合,以使得上鞋片的外沿夹设于第一压框与第一环形槽之间,有利于固定上鞋片与第一鞋帮成型面和第一鞋底成型面的贴合状态,无须工人时刻通过按压使得上鞋片与第一上模座的贴合,且通过第一压框与第一环形槽的嵌合,有利于提高上鞋片与第一鞋帮成型面和第一鞋底成型面之间的密封度,有利于避免上鞋片与第一鞋帮成型面或第一鞋底成型面之间漏真空的问题出现。

25、根据本发明的一些实施例,将上鞋片抵接于第一鞋帮成型面和第一鞋底成型面,包括:

26、提供贴合件,贴合件具有与第一鞋帮成型面适配的贴合面;

27、将上鞋片覆盖在第一鞋帮成型面上,贴合件的贴合面与第一鞋帮成型面相嵌。

28、考虑到相较于第一鞋底成型面而言,第一鞋帮成型面的凹凸幅度更大,上鞋片难以实现与第一鞋帮成型面的全面贴合,在凹凸形状变化过大的区域,上鞋片易产生褶皱,该连体成型工艺还包括贴合件,贴合件具有与第一鞋帮成型面适配的贴合面,生产时,工人可将上鞋片覆盖在第一鞋帮成型面和第一鞋底成型面处,并将贴合件的贴合面朝向第一鞋帮成型面按压,以使得贴合面与第一鞋帮成型面相嵌,而上鞋片置于贴合件与第一上模座之间,通过贴合件与第一上模座的互相挤压,有利于使得上鞋片与第一鞋帮成型面贴合,并减少上鞋片在第一鞋帮成型面处产生的皱褶。

29、根据本发明的一些实施例,第二鞋帮成型面和第二鞋底成型面均设有多个第二吸气孔;

30、将下鞋片贴合于第二鞋帮成型面和第二鞋底成型面,包括:

31、将下鞋片抵接于第二鞋帮成型面和第二鞋底成型面,并对第二吸气孔抽真空,下鞋片吸附在第二鞋帮成型面和第二鞋底成型面上。

32、具体的,为了保持下鞋片与第二鞋帮成型面和第二鞋底成型面的贴合,下模座在第二鞋帮成型面和第二鞋底成型面处均设有多个第二吸气孔,将下鞋片覆盖在第二鞋帮成型面和第二鞋底成型面上,并与第二鞋帮成型面和第二鞋底成型面抵接后,工人可通过外设的泵体对第二吸气孔进行抽真空处理,以使得第二吸气孔处形成负压,利用负压可将下鞋片吸附在第二鞋帮成型面和第二鞋底成型面处,有利于避免在第二发泡料的膨胀作用下,而使得下鞋片偏移或产生皱缩的问题出现,该连体成型工艺通过负压吸附配合发泡膨胀,以使得下鞋片形成与第二鞋底成型面和第二鞋帮成型面相适配的形状,且有利于提高下鞋片成型的表面精度。

33、根据本发明的一些实施例,下鞋片包括鞋底围片和鞋帮围片;

34、将下鞋片抵接于第二鞋帮成型面和第二鞋底成型面,包括:

35、将鞋帮围片对应第二鞋帮成型面放置,将鞋底围片对应第二鞋底成型面放置,鞋底围片的后沿与鞋帮围片的下沿连接。

36、下模座呈凹模设置,为了实现下鞋片与第二鞋底成型面和第二鞋帮成型面的贴合,下鞋片可采用分体成型的方式,下鞋片包括鞋底围片和鞋帮围片,鞋帮围片对应鞋帮设置,生产时,鞋帮围片对应第二鞋帮成型面放置,有利于提高鞋帮围片与第二鞋帮成型面的适配度,有利于实现鞋帮围片与第二鞋帮成型面的贴合,鞋底围片对应第二鞋底成型面放置,有利于提高鞋底围片与第二鞋底成型面的适配度,有利于实现鞋底围片与第二鞋底成型面的贴合,且鞋底围片的后沿与鞋帮围片的下沿连接,在第一发泡料的发泡膨胀作用下,有利于使得鞋底围片与鞋帮围片连接为一体,有利于提高鞋底围片与鞋帮围片的连接稳定性,且有利于避免鞋底围片与鞋帮围片的相接处漏真空或漏胶的问题出现。

37、根据本发明的一些实施例,鞋帮围片具有凹陷的三维形状;和/或,

38、鞋帮围片通过车缝工艺制得。

39、可选的,鞋帮围片具有凹陷的三维形状,鞋帮围片根据第二鞋帮成型面的形状制作,鞋帮围片对应第二鞋帮成型面放置,有利于提高鞋帮围片与第二鞋帮成型面的适配度,有利于实现鞋帮围片与第二鞋帮成型面的贴合;可选的,鞋帮围片可通过车缝工艺制得,从而使得鞋帮围片形成预设的三维形状,以提高鞋帮围片与第二鞋帮成型面的适配连接。

40、根据本发明的一些实施例,成型模具还包括第二压框,下模座设有围绕第二鞋帮成型面和第二鞋底成型面的第二环形槽,第二压框与第二环形槽适配;

41、将下鞋片抵接于第二鞋帮成型面和第二鞋底成型面,包括:

42、将下鞋片覆盖在第二环形槽,并将第二压框与第二环形槽嵌合。

43、为了使得下鞋片与第二鞋帮成型面和第二鞋底成型面保持贴合,该成型模具还包括第二压框,适配的,第二上模座设有围绕第二鞋帮成型面和第二鞋底成型面相适配的第二环形槽,生产时,工人可将下鞋片覆盖第二环形槽、第二鞋帮成型面和第二鞋底成型面处,并将第二压框与第二环形槽相嵌合,以使得下鞋片的外沿夹设于第二压框与第二环形槽之间,有利于固定下鞋片与第二鞋帮成型面和第二鞋底成型面的贴合状态,无须工人时刻通过按压使得下鞋片与下模座的贴合,且通过第二压框与第二环形槽的嵌合,有利于提高下鞋片与第二鞋帮成型面和第二鞋底成型面之间的密封度,有利于避免下鞋片与第二鞋帮成型面或第二鞋底成型面之间漏真空的问题出现。

44、根据本发明的一些实施例,成型模具还包括第二上模座,第二上模座包括相连接的第三鞋帮成型面和第三鞋底成型面;

45、连体成型工艺在将第一发泡料添加至下鞋片的上方之前,还包括:

46、提供第二发泡料,并将第二发泡料添加至下鞋片的上方;

47、第二上模座与下模座合模,第三鞋帮成型面与第二鞋帮成型面相对、第三鞋底成型面与第二鞋底成型面相对,以共同围成型腔,第二发泡料在型腔内发泡;

48、保压第二预设时间后,第二上模座与下模座分离。

49、为了改变鞋帮或鞋底对人体的支撑和包裹性能,该成型模具还包括第二上模座,第二上模座设有相连接的第三鞋帮成型面和第三鞋底成型面,该连体成型工艺可采用多次发泡的方式去制备鞋帮与鞋底的组合体,以使得组合体形成软硬不一的夹层,具体的,工人将上鞋片贴合于上模座,将下鞋片贴合于下模座后,工人可将第二发泡料添加至下鞋片的上方,并使得第二上模座与下模座合模,第二上模座与下模座共同围成型腔,第二发泡料在型腔内发泡成型,在第二发泡料的膨胀作用下,从而在下鞋片的上方形成下胶层,然后通过更换第一上模座与下模座合模,配合第一发泡料发泡的方式,在下胶层的上方形成硬度不同的上胶层,上胶层和下胶层依次夹设于上鞋片与下鞋片。

50、根据本发明第二方面实施例的鞋类配件,应用如第一方面任一项所示的连体成型工艺制得。

51、根据本发明实施例的鞋类配件,至少具有如下有益效果:第一上模座设有第一鞋帮成型面和第一鞋底成型面,第一鞋帮成型面与第一鞋底成型面呈夹角布置,第一鞋帮成型面与第一鞋底成型面的相接处对应人体的脚跟设置,适配的,下模座设有第二鞋帮成型面和第二鞋底成型面,第二鞋帮成型面与第二鞋底成型面呈夹角布置,第二鞋帮成型面与第二鞋底成型面的相接处共同围成与人体脚跟适配的凹槽,生产时,工人可将上鞋片贴合于第一鞋帮成型面和第一鞋底成型面处,并将下鞋片贴合于第二鞋帮成型面和第二鞋底成型面,然后可往下模座处添加第一发泡料,当第一上模座与下模座对接、合模后,第一鞋帮成型面与第二鞋帮成型面相对设置,以用于成型鞋帮,第一鞋底成型面与第二鞋底成型面相对设置,以用于形成鞋底,第一上模座与下模座共同围成模腔,第一发泡料在模腔内发泡成型,在第一发泡料的膨胀作用下,有利于上鞋片成型与第一鞋帮成型面和第一鞋底成型面相适配的形状和结构,下鞋片成型与第二鞋帮成型面和第二鞋底成型面相适配的形状和结构,且第一发泡料填充满整个模腔,第一发泡料形成的发泡层夹设于上鞋片与下鞋片之间,使得成型的鞋帮与鞋底连接为一体,即鞋帮与鞋底一体成型制件,有利于提高鞋帮与鞋底的连接稳定性,相较于将鞋帮与鞋底单独制作再连接的方式而言,有利于简化制鞋的工艺,提高生产效率。

52、根据本发明第三方面实施例的鞋子,包括第二方面所示的鞋类配件。

53、根据本发明实施例的鞋子,至少具有如下有益效果:第一上模座设有第一鞋帮成型面和第一鞋底成型面,第一鞋帮成型面与第一鞋底成型面呈夹角布置,第一鞋帮成型面与第一鞋底成型面的相接处对应人体的脚跟设置,适配的,下模座设有第二鞋帮成型面和第二鞋底成型面,第二鞋帮成型面与第二鞋底成型面呈夹角布置,第二鞋帮成型面与第二鞋底成型面的相接处共同围成与人体脚跟适配的凹槽,生产时,工人可将上鞋片贴合于第一鞋帮成型面和第一鞋底成型面处,并将下鞋片贴合于第二鞋帮成型面和第二鞋底成型面,然后可往下模座处添加第一发泡料,当第一上模座与下模座对接、合模后,第一鞋帮成型面与第二鞋帮成型面相对设置,以用于成型鞋帮,第一鞋底成型面与第二鞋底成型面相对设置,以用于形成鞋底,第一上模座与下模座共同围成模腔,第一发泡料在模腔内发泡成型,在第一发泡料的膨胀作用下,有利于上鞋片成型与第一鞋帮成型面和第一鞋底成型面相适配的形状和结构,下鞋片成型与第二鞋帮成型面和第二鞋底成型面相适配的形状和结构,且第一发泡料填充满整个模腔,第一发泡料形成的发泡层夹设于上鞋片与下鞋片之间,使得成型的鞋帮与鞋底连接为一体,即鞋帮与鞋底一体成型制件,有利于提高鞋帮与鞋底的连接稳定性,相较于将鞋帮与鞋底单独制作再连接的方式而言,有利于简化制鞋的工艺,提高生产效率。

54、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!