一种涡卷液泵定子的制造工艺

本发明涉及液泵,尤其涉及一种涡卷液泵定子的制造工艺。

背景技术:

1、数据中心担负着日益复杂的任务处理重任,越来越多的应用负载带给数据中心无限压力,传统数据中心包括多个包含在外壳结构中的单独的计算资源。数据中心或其他物理空间受益于充分和优化的电力和冷却基础设施。将数据中心维持在所需温度,有助于防止计算机硬件(例如it基础设施)过热和发生故障。为此,很多数据中心被冷却至相对低的温度以提高设备可靠性和使用寿命,并避免用于修理和/或更换的停机时间。

2、数据中心冷却系统担任数据中心难以释放的散热压力,冷却塔用水作为循环冷却剂,降低数据中心温度。通过冷却塔可以冷却数据中心并把废弃的热量排放到大气中。

3、在制冷剂输送领域,传统采用容积泵、转子泵或离心泵进行制冷剂输送。这些常规泵送设备在运行的时候,由于运动部件的磨损,会造成零件表面金属粉末脱落,造成电机烧毁。同时,常规泵在运行的时候需要有润滑油或润滑剂这些介质,用于降低泵的磨损。

4、通过在涡卷液泵定子的外侧面上增加工程塑料层不仅可以降低定子的磨损,而且可以防止金属粉末掉落造成电机烧坏。但是目前的工程塑料层无法有效的粘结在定子的内表面,当涡卷液泵工作时,造成转子与定子之间的磨损,影响涡卷液泵的正常工作。

技术实现思路

1、本发明目的在于针对现有技术所存在的不足而提供一种涡卷液泵定子的制造工艺的技术方案,该注塑方法步骤简单,不仅可以实现涡卷液泵定子表面的工程塑料层二次注塑成型,而且在进行工程塑料层注塑脱模时防止造成脱落,提高工程塑料层与金属本体之间的粘合强度和稳定性,有利于减小涡卷液泵工作时转子与定子之间的摩擦磨损,提高定子的加工质量,延长涡卷液泵的使用寿命。

2、为了解决上述技术问题,本发明采用如下技术方案:

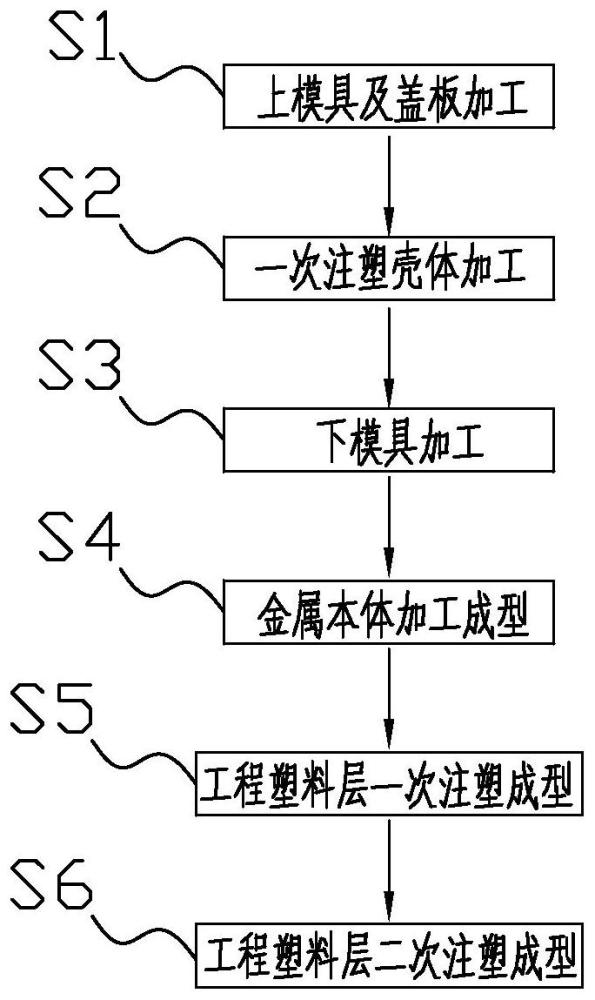

3、一种涡卷液泵定子的制造工艺,其特征在于包括如下步骤:

4、s1、上模具及盖板加工

5、a、首先根据定子的结构确定上模具的形状,确定注塑单体的数量,加工相应数量的注塑单体,并在每个注塑单体上均开设二次涡卷成型腔,使得注塑单体拼接时保证二次涡卷成型腔相互连通;

6、b、然后在每个注塑单体的顶部安装注塑管,使注塑管连通二次涡卷成型腔,便于定子表面的工程塑料层进行二次成型,并在每个注塑单体的顶面靠近外边缘的位置竖直安装第一安装块;

7、c、接着根据设计要求加工盖板,在盖板上竖直开设通槽,通槽贯穿盖板的顶面和底面,并沿通槽的内壁一体成型有定位块,使相邻两个定位块之间形成第一弧形槽和第二弧形槽;

8、d、最后沿盖板的外圆周侧面一体成型有第二耳板,同时盖板的底部一体成型有法兰盖和环形条,法兰盖位于环形条和盖板之间,沿盖板的顶面安装第二安装块;

9、s2、一次注塑壳体加工

10、a、首先根据上模具的尺寸确定一次注塑壳体的尺寸,并根据注塑单体的数量对一次注塑壳体进行分割,通过一体加工形成底板、第一涡卷成型板、第二涡卷成型板、第一弧形条和第二弧形条,其中第一涡卷成型板位于第二涡卷成型板的内侧,第一弧形条和第二弧形条沿第二涡卷成型板的顶部向外弯折形成;

11、b、然后根据注塑管的位置在每个第一弧形条和第二弧形条上开设注塑孔,便于注塑孔与注塑管对齐;

12、s3、下模具加工

13、a、首先根据盖板和上模具的尺寸确定下模具的尺寸,加工相应的下模具,并沿下模具的内侧开设放置腔,沿放置腔的顶部开设法兰槽,法兰槽与法兰盖相匹配;

14、b、然后沿下模具的外圆周侧面呈环形安装第一耳板,使第一耳板与第二耳板一一对应;

15、s4、金属本体加工成型

16、根据定子的设计要求确定金属本体的尺寸,通过一体浇注成型形成所需的泵体、法兰和涡卷条,法兰设于泵体的开口侧,涡卷条设于泵体的内部,泵体内一体成型有第一凸条、第二凸条和进口流道,相邻第一凸条和第二凸条之间、相邻两个第二凸条之间形成进液通道,涡卷条与泵体之间形成压缩腔,泵体的端部设有出液孔和轴承孔,进口流道经进液通道由压缩腔连通出液孔,泵体的内侧面、涡卷条、第一凸条和第二凸条的外侧面均开设有沟槽;

17、s5、工程塑料层一次注塑成型

18、a、首先将加工好的金属本体放置于下模具的放置腔内,使带有法兰的一侧朝上,法兰限位于法兰槽内;

19、b、然后将一次注塑壳体固定安装于各个注塑单体,将注塑单体进行拼接形成上模具,并插入盖板的通槽内,通过第一紧固件将第一安装块与第二安装块进行连接,实现上模具与盖板的固定连接;

20、c、接着将盖板盖合在下模具上,通过第二紧固件将第一耳板与第二耳板进行固定连接,通过注塑管向一次注塑壳体和金属本体之间的空隙内填充熔融的弹性体材料,注塑温度为400℃,形成第一层工程塑料层;

21、d、待第一层工程塑料层达到设定强度后,先打开上模具与盖板之间的一个第一紧固件,取出相应的注塑单体,然后依次取下相邻的注塑单体,直至全部脱模完成,并拆除各个注塑单体上的一次注塑壳体,最后将盖板拆除;

22、s6、工程塑料层二次注塑成型

23、a、首先将注塑单体进行拼接,并插入盖板的通槽内,通过第一紧固件将第一安装块和第二安装块进行连接,实现上模具与盖板的固定连接;

24、b、然后将盖板安装于下模具的顶面上,通过第二紧固件将第一耳板和第二耳板进行固定连接,通过注塑管向上模具与第一层工程塑料层之间的空隙内填充熔融的弹性体材料,注塑温度为300℃,形成第二层工程塑料层;

25、c、待第二层工程塑料层达到设定强度后,先打开上模具与盖板之间的一个第一紧固件,取出相应的注塑单体,然后依次取下相邻的注塑单体,直至全部脱模完成,最后将盖板拆除,取出定子。

26、该注塑方法步骤简单,不仅可以实现涡卷液泵定子表面的工程塑料层二次注塑成型,而且在进行工程塑料层注塑脱模时防止造成脱落,提高工程塑料层与金属本体之间的粘合强度和稳定性,有利于减小涡卷液泵工作时转子与定子之间的摩擦磨损,提高定子的加工质量,延长涡卷液泵的使用寿命。

27、进一步,步骤s2过程a中的第一涡卷成型板的内部为中空,并形成一次涡卷成型腔,第一涡卷成型板和第二涡卷成型板均与二次涡卷成型腔相匹配,提高工程塑料层一次注塑和二次注塑的质量,保证定子的加工质量。

28、进一步,步骤s2过程a中的第一弧形条和第二弧形条分别于第一弧形槽和第二弧形槽相匹配,便于一次注塑壳体的安装拆卸,同时可以满足第一凸条和第二凸条上工程塑料层的二次注塑成型。

29、进一步,步骤s2过程a中的第一弧形条和第二弧形条通过固定机构连接于上模具,固定机构包括固定块和连接件,固定块设于第一弧形条和第二弧形条的顶面上,连接件穿过注塑单体连接固定块,实现一次注塑壳体与上模具之间的固定连接,连接件可以采用螺钉,便于第一注塑壳体与上模具之间的安装拆卸。

30、进一步,步骤s2过程a中的相邻第一弧形条和第二弧形条之间、相邻两个第二弧形条之间形成卡槽,卡槽与定位块相匹配,便于盖板与金属本体之间的定位。

31、进一步,步骤s3过程a中的放置腔的底部设有定位柱和卡条,定位柱位于中心处,卡条以定位柱为中心呈环形分布,便于对泵体上的轴承孔和出液孔进行定位,防止在注塑过程中金属本体发生移动。

32、进一步,盖板与下模具之间通过限位机构连接,限位机构包括限位块和限位槽,限位块固定于盖板的底部边缘,限位槽设于下模具的顶面边缘,限位块与限位槽相匹配,通过限位块和限位槽可以实现盖板与下模具之间的快速定位,便于上模具与下模具之间的装配。

33、本发明由于采用了上述技术方案,具有以下有益效果:

34、1、该注塑方法步骤简单,不仅可以实现涡卷液泵定子表面的工程塑料层二次注塑成型,而且在进行工程塑料层注塑脱模时防止造成脱落,提高工程塑料层与金属本体之间的粘合强度和稳定性,有利于减小涡卷液泵工作时转子与定子之间的摩擦磨损,提高定子的加工质量,延长涡卷液泵的使用寿命。

35、2、第一弧形条和第二弧形条分别于第一弧形槽和第二弧形槽相匹配,便于一次注塑壳体的安装拆卸,同时可以满足第一凸条和第二凸条上工程塑料层的二次注塑成型。

36、3、通过限位块和限位槽可以实现盖板与下模具之间的快速定位,便于上模具与下模具之间的装配。

- 还没有人留言评论。精彩留言会获得点赞!