大口径复合材料方形发射筒成型工艺方法与流程

本发明涉及复合材料发射筒成型,特别是涉及一种大口径复合材料方形发射筒成型工艺方法。

背景技术:

1、发射箱作为导弹发射装置的重要组成部分,一方面其具有贮存运输功能,保证导弹的安全运输,延长导弹的使用寿命;一方面作为发射装置,内部安装有发射导轨等装置,可以缩短发射准备时间,提高导弹武器系统的应急反应能力。

2、目前,导弹发射箱主要由金属材料和复合材料制成,金属材料多采用铝合金等轻合金,金属材料的发射筒具有强度高、耐高温等优点,但也存在着重量大、耐腐蚀差、焊接易变形、设计自由度不高等缺点;复合材料是以树脂为基体材料,以纤维及其织物为增强材料,两者复合而成。随着发射筒轻量化的趋势,复合材料的应用比例逐渐增加,现有技术一提出的发射箱所采用的复合材料外层通过真空灌注工艺制备而成,但此方法仅限于小口径、大长径比的发射箱,若应用于大口径发射箱,成型时容易造成树脂浸润不透,使产品出现干纱、分层等问题;现有技术二提出一种方形复合材料发射箱,采用预浸料为原料配合热压罐工艺制作成型,虽然能够解决复合材料箱体本身气密性、复合材料表面质量等问题,但是其采用预浸料作为原料以及每两层铺层之间都要进行抽真空压实,增加了产品生产时间、生产工艺的复杂性及生产成本。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种大口径复合材料方形发射筒成型工艺方法,用于解决现有发射箱成型工艺在制备发射筒的过程中存在产品生产时间较长、生产工艺复杂、生产成本较高,以及在大口径发射箱制备过程中容易造成树脂浸润不透、产品出现干纱、分层的问题。

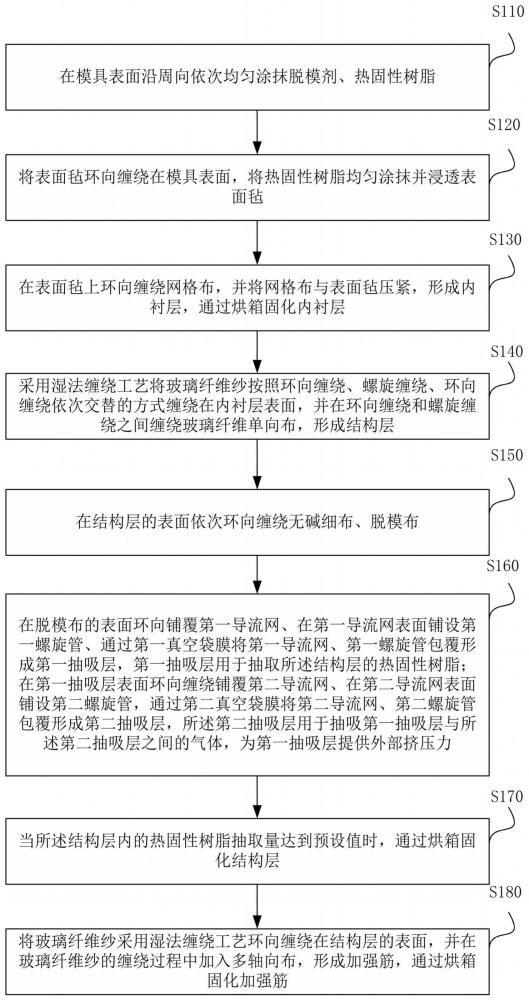

2、为实现上述目的及其他相关目的,本发明提供一种大口径复合材料方形发射筒成型工艺方法,包括:

3、在模具表面沿周向依次均匀涂抹脱模剂、热固性树脂;

4、将表面毡环向缠绕在模具表面,将热固性树脂均匀涂抹并浸透表面毡;

5、在表面毡上环向缠绕网格布,并将网格布与表面毡压紧,形成内衬层,通过烘箱固化内衬层;

6、采用湿法缠绕工艺将玻璃纤维纱按照环向缠绕、螺旋缠绕、环向缠绕依次交替的方式缠绕在内衬层表面,并在环向缠绕和螺旋缠绕之间缠绕玻璃纤维单向布,形成结构层;

7、在结构层的表面依次环向缠绕无碱细布、脱模布;

8、在脱模布的表面环向铺覆第一导流网、在第一导流网表面铺设第一螺旋管、通过第一真空袋膜将第一导流网、第一螺旋管包覆形成第一抽吸层,第一抽吸层用于抽取所述结构层的热固性树脂;在第一抽吸层表面环向缠绕铺覆第二导流网、在第二导流网表面铺设第二螺旋管,通过第二真空袋膜将第二导流网、第二螺旋管包覆形成第二抽吸层,所述第二抽吸层用于抽吸第一抽吸层与所述第二抽吸层之间的气体,为第一抽吸层提供外部挤压力;

9、当所述结构层内的热固性树脂抽取量达到预设值时,通过烘箱固化结构层;

10、将玻璃纤维纱采用湿法缠绕工艺环向缠绕在结构层的表面,并在玻璃纤维纱的缠绕过程中加入多轴向布,形成加强筋,通过烘箱固化加强筋。

11、可选地,将表面毡环向缠绕在模具表面,将热固性树脂均匀涂抹并浸透表面毡,包括:

12、通过毛滚筒在所述表面毡均匀涂抹热固性树脂,使热固性树脂浸透表面毡;

13、所述表面毡在所述模具上缠绕1-6层;

14、所述表面毡缠绕在所述模具上的重叠宽度为所述表面毡宽度的5%。

15、可选地,在表面毡上环向缠绕网格布,并将网格布与表面毡压紧,形成内衬层,通过烘箱固化内衬层,包括:

16、所述网格布在所述表面毡上环向缠绕1-4层,通过毛滚筒将网格布与表面毡压实;

17、将缠绕内衬层的模具放入烘箱,在110℃-130℃固化3-5h。

18、可选地,将缠绕内衬层的模具放入烘箱,在110℃-130℃固化3-5h后,还包括:

19、使用磨光机将内衬层的表面打磨成糙面;

20、采用120-200目的打磨砂纸进行打磨,打磨厚度0.1mm-0.5mm。

21、可选地,采用湿法缠绕工艺将玻璃纤维纱按照环向缠绕、螺旋缠绕、环向缠绕依次交替的方式缠绕在内衬层表面,并在环向缠绕和螺旋缠绕之间缠绕玻璃纤维单向布,形成结构层,包括:

22、玻璃纤维纱环向缠绕2-12层、螺旋缠绕2-20层,所述螺旋缠绕角度为30°-65°;

23、在环向缠绕和螺旋缠绕之间缠绕2-26层玻璃纤维单向布,所述玻璃纤维单向布之间的搭接宽度为所述玻璃纤维单向布宽度的50%。

24、可选地,在结构层的表面依次环向缠绕无碱细布、脱模布,包括:

25、所述无碱细布在所述结构层表面缠绕1-6层;

26、所述脱模布在所述无碱细布表面缠绕1-2层。

27、可选地,在脱模布的表面环向铺覆第一导流网、在第一导流网表面铺设第一螺旋管、通过第一真空袋膜将第一导流网、第一螺旋管包覆形成第一抽吸层,第一抽吸层用于抽取所述结构层的热固性树脂;在第一抽吸层表面环向缠绕铺覆第二导流网、在第二导流网表面铺设第二螺旋管,通过第二真空袋膜将第二导流网、第二螺旋管包覆形成第二抽吸层,所述第二抽吸层用于抽吸第一抽吸层与所述第二抽吸层之间的气体,为第一抽吸层提供外部挤压力,还包括:

28、第一树脂管、树脂收集器和第一真空泵,第二树脂管和第二真空泵;

29、第一导流网沿周向均匀铺设有多根第一螺旋管,第一螺旋管与第一树脂管连接,第一树脂管与树脂收集器连接,树脂收集器与第一真空泵连接,通过第一真空泵抽取结构层的热固性树脂;

30、第二导流网沿轴向均匀铺设有多根第二螺旋管,第二螺旋管与第二树脂管连接,第二树脂管与第二真空泵连接;

31、同步开启第一真空泵、第二真空泵,使第一抽吸层、第二抽吸层的真空度≤-0.09mpa,并间隔预设时间倒出树脂收集器中的热固性树脂,并称量计算。

32、可选地,当所述结构层内的热固性树脂抽取量达到预设值时,通过烘箱固化结构层,包括:

33、所述第一导流网、第一螺旋管、第一树脂管、第一真空袋膜、第二导流网、第二螺旋管、第二树脂管及第二真空袋膜均为耐高温材料,耐温≥150℃,且所述第一树脂管、第二树脂管为耐高温耐压材料,耐温≥150℃,并在此温度下可承受≤-0.1mpa的压力;

34、当第一抽吸层、第二抽吸层开启工作时,开启烘箱对结构层进行固化;

35、根据设定的结构层热固性树脂含量计算第一抽吸层所抽取结构层的热固性树脂的预设值结构层设定热固性树脂含量的重量占结构层整体重量的20%-50%;

36、当第一抽吸层抽取结构层的热固性树脂达到预设值时,将第一树脂管弯曲锁紧。

37、可选地,当第一抽吸层、第二抽吸层开启工作时,开启烘箱对结构层进行固化,包括:

38、所述结构层的固化预设温度为100℃-150℃;

39、所述烘箱的升温速率为0.5-5℃/min;

40、到达所述结构层的固化预设温度后,所述烘箱维持当前温度3-5h;

41、所述结构层固化完成后泄压,依次将第二抽吸层、第一抽吸层和脱模布撕掉,进行加强筋缠绕。

42、可选地,将玻璃纤维纱采用湿法缠绕工艺环向缠绕在结构层的表面,并在玻璃纤维纱的缠绕过程中加入多轴向布,形成加强筋,通过烘箱固化加强筋,包括:

43、所述多轴向布的长度为模具一周的长度,多轴向布缠绕5-10层;

44、玻璃纤维纱与多轴向布缠绕完成后,通过烘箱固化加强筋;

45、所述加强筋固化的预设温度为100℃-150℃,所述烘箱的升温速率为1-10℃/min,所述烘箱达到预设温度后,恒温2-3h。

46、如上所述,本发明具有以下有益效果:本技术示出的发射筒成型工艺方法,适用于大口径方形导弹发射筒制备,采用湿法缠绕工艺可以降低生产成本、提高生产效率、保证产品的结构强度;通过第一抽吸层、第二抽吸层构成的真空辅助装备,真空辅助装备通过设置两层真空袋膜,第一真空袋膜可以精确控制树脂含量,第二真空袋膜可以保证方形筒侧面上的玻璃纤维、热固性树脂和模具之间的压力,避免出现架空等问题;结合湿法缠绕工艺及真空辅助装备能够有效提高生产效率、降低工艺复杂性及生产成本,具有避免产品出现树脂浸润不透、干纱、分层问题的有益效果。

- 还没有人留言评论。精彩留言会获得点赞!