一种塑料浇注生产线的制作方法

本发明具体涉及一种塑料浇注生产线,属于注塑浇注。

背景技术:

1、在铁路轨道交通系统中需要用到大量的弹性垫板来减振,而弹性垫板通长采用聚氨酯等一类塑料材料进行注塑或浇注工艺来生产。现有的浇注生产线主要采用多个模具在循环轨道上运转,通过架在导轨上的多个烘箱加热来实现模具具有工艺要求的温度,以便在模具内注入聚氨酯液,再进行模具的合模、加热固化及开模取料及取料后模具再加热的过程。现有技术中每一个烘箱的温度采用pid温控器进行单独控制,通过设定各个烘箱内的温度,使模具实现具有工艺要求的温度;然而由于生产车间环境温湿度的变化、烘箱的循环风机故障、加热棒损坏及热电偶故障等因素,都会影响模具的温度,导致模具的温度发生变化,往往导致出现批量不良品后,才开始人工调整烘箱温度,排除故障等;由于模具温度上升需要时间,这样的情况就会产生大量的不良品,造成损失。同时,由于聚氨酯是在模具内部、在一定的温度下固化反应的,要求注塑前模具内部温度处在一个稳定值,而现有的控制系统是通过控制烘箱的温度来达到控制模具的温度,属于开环控制,无法对模具内表面温度进行直接检测和自动控制,不符合中铁检验认证中心crcc认证标准的要求。

技术实现思路

1、针对现有技术存在的问题,本发明给出一种塑料浇注生产线。

2、本发明的技术方案如下:

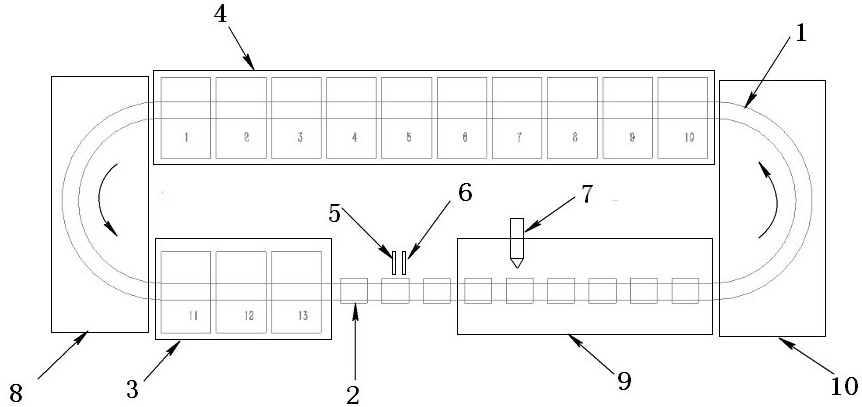

3、一种塑料浇注生产线,包括环形轨道和控制系统,在环形轨道上间隔设置有x个模具,模具可沿着环形轨道循环运动,在环形轨道上还分开设置有预热烘箱组和固化烘箱组,预热烘箱组包括a个预热烘箱,固化烘箱组包括b个固化烘箱,每个预热烘箱和固化烘箱的结构相同,a+b=y,共y个烘箱,环形轨道从烘箱的内部穿过,在每个烘箱内均设置有加热件、搅拌风机、热电偶;顺着轨道运行方向,预热烘箱组的后方轨道为开模取料区,在开模取料区模具打开,预热烘箱组的前方轨道为浇注合模区,在浇注合模区的轨道上方设置有注胶头,在浇注合模区向模具内注入胶液并合模;

4、所述控制系统包括上位机、plc、红外测温探头、模具检测探头、通讯模块、模拟量输入模块、模拟量输出模块、pid控制器;其中红外测温探头和模具检测探头位于预热烘箱组和注胶头之间的轨道上方,红外测温探头和模具检测探头通过plc与上位机电性连接;模拟量输入模块和模拟量输入模块通过通讯模块与上位机电性连接;模拟量输入模块与烘箱内的热电偶电性连接;一个烘箱配置一个pid控制器,共y个pid控制器,每个pid控制器的设定端(sv)通过通讯模块与上位机连接,pid控制器的反馈端(pv)通过模拟量输出模块与通讯模块连接,pid控制器的输出端与接触器连接,接触器与烘箱内的加热件连接。

5、进一步的,所述通讯模块包括网络交换机和串口服务器,串口服务器与模拟量输入模块、模拟量输出模块、pid控制器的设定端之间采用modbus485通讯连接,串口服务器与上位机之间通过网络交换机采用以太网通讯连接。

6、一种塑料浇注件的生产方法,包括以下步骤:

7、第一步,启动生产线,开启烘箱的加热件,使模具在环形轨道上处于连续循环运转状态,当模具经过开模取料区后,模具的上盖打开,对模具内表面进行清扫,并对模具内表面喷涂脱模剂;

8、第二步,开盖状态的模具进入预热烘箱组进行加热预热;

9、第三步,模具从预热烘箱出来后,利用红外测温探头测量开盖状态的模具的内表面温度,控制系统通过模具内表面温度自动控制方法对烘箱进行温度控制;

10、第四步,当模具的内表面温度达到工艺要求的温度后,在浇注合模区利用注胶头向模具内注入经过预热的胶液,接着模具合盖,然后模具进入固化烘箱组,模具内的胶液反应固化为工件,最后模具再次进入到开模取料区,开盖取出工件,重复上述步骤。

11、进一步的,所述模具内表面温度自动控制方法如下:生产线运转后,当模具检测探头检测到开盖后的模具边缘后,延迟一定时间,由红外测温探头对模具内表面温度进行持续t时间的测量,经plc运算求出该模具在t时间内的内表面温度平均值t1,同理接着得到下一个模具的内表面温度平均值t2,直至得到最后一个模具即第x个模具的内表面温度平均值tx,再求得全部模具内表面温度的平均值t 平均值=(t1+t2+···+tx)/x,接着通过上位机为每一个pid的反馈端pv赋值,即pv1=k1*t 平均值,pv2=k2*t 平均值,···,pvy=ky*t 平均值,其中k1、k2、···、ky为比例系数,取值范围0.5~1.5;同时,通过上位机为每一个pid的设定端sv赋值,这样pid控制器就会根据模具内表面的温度变化自动调整烘箱的加热功率,实现模具内表面温度达到工艺要求的稳定值。

12、进一步的,所述塑料为聚氨酯,该生产线所制备的产品工件为铁路用弹性垫板。

13、有益效果:本发明对铁路用弹性垫板聚氨酯浇注环形生产线进行了优化配置,利用一个红外测温探头和一个模具检测探头,利用模具内表面温度自动控制方法,对模具内表面温度进行测量处理后赋值给pid控制器的反馈端,通过上位机为pid控制器的设定端赋值,实现了模具内表现温度的闭环控制,具有结构简单、运行可靠、投入成本低的优点。

技术特征:

1.一种塑料浇注生产线,其特征在于:包括环形轨道和控制系统,在环形轨道上间隔设置有x个模具,模具可沿着环形轨道循环运动,在环形轨道上还分开设置有预热烘箱组和固化烘箱组,预热烘箱组包括a个预热烘箱,固化烘箱组包括b个固化烘箱,每个预热烘箱和固化烘箱的结构相同,a+b=y,共y个烘箱,环形轨道从烘箱的内部穿过,在每个烘箱内均设置有加热件、搅拌风机、热电偶;顺着轨道运行方向,预热烘箱组的后方轨道为开模取料区,在开模取料区模具打开,预热烘箱组的前方轨道为浇注合模区,在浇注合模区的轨道上方设置有注胶头,在浇注合模区向模具内注入胶液并合模;

2.根据权利要求1所述的一种塑料浇注生产线,其特征在于:所述通讯模块包括网络交换机和串口服务器,串口服务器与模拟量输入模块、模拟量输出模块、pid控制器的设定端之间采用modbus485通讯连接,串口服务器与上位机之间通过网络交换机采用以太网通讯连接。

3.一种塑料浇注件的生产方法,包括以下步骤:

4.根据权利要求3所述的一种塑料浇注件的生产方法,其特征在于:所述模具内表面温度自动控制方法如下:生产线运转后,当模具检测探头检测到开盖后的模具边缘后,延迟一定时间,由红外测温探头对模具内表面温度进行持续t时间的测量,经plc运算求出该模具在t时间内的内表面温度平均值t1,同理接着得到下一个模具的内表面温度平均值t2,直至得到最后一个模具即第x个模具的内表面温度平均值tx,再求得全部模具内表面温度的平均值t 平均值=(t1+t2+···+tx)/x,接着通过上位机为每一个pid的反馈端pv赋值,即pv1=k1*t 平均值,pv2=k2*t 平均值,···,pvy=ky*t 平均值,其中k1、k2、···、ky为比例系数,取值范围0.5~1.5;同时,通过上位机为每一个pid的设定端sv赋值,这样pid控制器就会根据模具内表面的温度变化自动调整烘箱的加热功率,实现模具内表面温度达到工艺要求的稳定值。

5.根据权利要求1所述的一种塑料浇注生产线,其特征在于:所述塑料为聚氨酯,该生产线所制备的产品工件为铁路用弹性垫板。

技术总结

本发明公开了一种塑料浇注生产线,包括环形轨道和控制系统,在环形轨道上间隔设置有x个模具,模具可沿着环形轨道循环运动,在环形轨道上还分开设置有预热烘箱组和固化烘箱组,预热烘箱组包括a个预热烘箱,固化烘箱组包括b个固化烘箱,每个预热烘箱和固化烘箱的结构相同,a+b=y,共y个烘箱,环形轨道从烘箱的内部穿过,在每个烘箱内均设置有加热件、搅拌风机、热电偶;顺着轨道运行方向,预热烘箱组的后方轨道为开模取料区,在开模取料区模具打开,预热烘箱组的前方轨道为浇注合模区,在浇注合模区的轨道上方设置有注胶头,在浇注合模区向模具内注入胶液并合模;本发明实现了模具内表现温度的闭环控制。

技术研发人员:赵惠江

受保护的技术使用者:赵惠江

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!