一种变泊松比复合材料一体化成型的方法

本发明属于材料领域,具体涉及一种变泊松比复合材料一体化成型的方法。

背景技术:

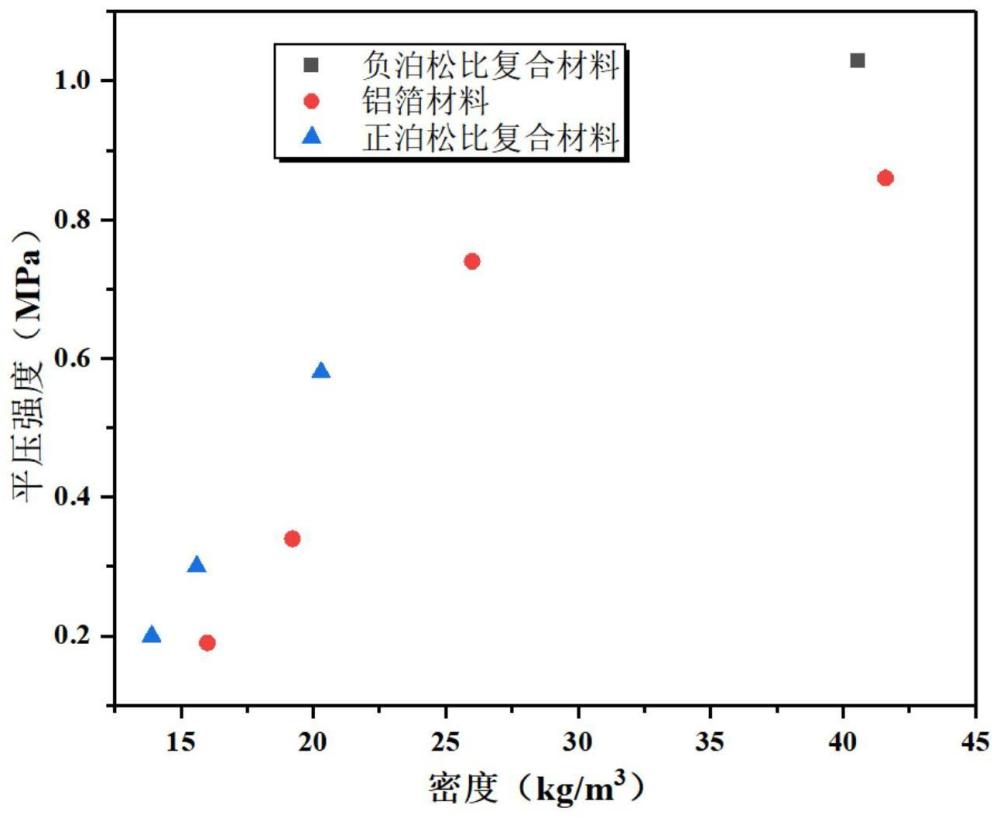

1、复合材料夹芯结构作为一种仿生结构,因其精妙的拓扑构型结合材料的性能优势,如轻质、高比强度、高比刚度、耐腐蚀、抗疲劳等,被广泛应用到航空航天、船舶、交通运输等工程领域中。为了进一步提高夹芯材料的力学性能,许多学者提出了强化的方法。如材料强化、空隙填充、多级结构及曲壁化设计等。其中,曲壁化设计只是将传统六角形蜂窝结构的直壁改进成曲壁,无需引入新的材料,是最简单的优化方法。

2、泊松比是反映材料变形的弹性常数,通常认为,几乎所有材料的泊松比值都为正。只有对结构进行设计,才能达到零/负泊松比的效果。负泊松比结构具有反常的拉胀行为,因此具有不同于普通材料的独特性质,如较强的抗冲击性,高能量吸收率,适用于工程领域的防撞装置。此外,正泊松比结构具有较好的稳定性和面外强度,但是在弯折时会产生严重的马鞍形,无法与实际应用中的曲面部件相匹配,如卫星天线,太空望远镜,承力筒结构等,零/负泊松比结构可以较好解决这一问题。因此,需要变泊松比材料来满足不同的应用场景。目前,有关变泊松比复合材料的制备研究仍处于匮乏阶段,且制备过程复杂,无法实现一体化成型。

技术实现思路

1、本发明的目的是为了解决目前有关变泊松比复合材料的制备研究仍处于匮乏阶段,且制备过程复杂,无法实现一体化成型的问题,而提供一种变泊松比复合材料一体化成型的方法。

2、一种变泊松比复合材料一体化成型的方法,具体是按以下步骤完成的:

3、一、预浸料的裁剪与铺设:

4、将超薄单向预浸料按照设计尺寸沿纤维方向和垂直纤维方向进行切割,再将切割后的预浸料按照一定的排布方式铺设,得到铺设好的预浸料;

5、二、制备层合板:

6、①、在铺设好的预浸料上按规律交替铺设条状脱模布,条状脱模布的宽度与预浸料的宽度相同,脱模布的排列方式为:在边界处起始,两侧脱模布长度为a+b,中间脱模布长度为2a+b,间隔b排布,得到铺设脱模布的预浸料ⅰ;

7、②、在铺设好的预浸料上按规律交替铺设条状脱模布,条状脱模布的宽度与预浸料的宽度相同,脱模布的排列方式为:在与边界距离b处起始,脱模布长度为2a+b,间隔b排布,得到铺设脱模布的预浸料ⅱ;

8、③、将铺设脱模布的预浸料ⅰ与铺设脱模布的预浸料ⅱ交替叠放,得到层合板;

9、三、层合板的固化:

10、在层合板的两侧分别放置钢板,再采用热压罐成型工艺进行固化,再去掉两侧的钢板,得到固化后的层合板;

11、四、层合板的固定:

12、在固化后的层合板两侧最外层间隔装配拉伸模具并进行固定;

13、五、层合板的拉伸:

14、使用拉伸机均匀拉伸两个圆杆,并固化定型,得到曲壁拓扑结构材料;

15、六、层合板的压缩:

16、在与步骤五中拉伸方向垂直的方向上放置两个板块,再利用两个板块压缩曲壁拓扑结构材料的两侧边缘至所需形状,固化定型,得到变泊松比复合材料。

17、本发明包含以下有益效果:

18、一、本发明解决了现有复合材料的实际应用的问题,使结构可以满足平面或曲面部件的需求,提出了一种稳定可靠、一体化成型且泊松比可变的复合材料的制备方法;即采用复合材料单向预浸料以一定的排布方式铺层并固化,然后按需进行拉压定型;该方法制备出的变泊松比复合材料拓扑尺寸可设计性强,方法简单,制备精度高;制备过程可脱离人工由机器完程,简单高效;

19、二、采用本发明的方法,可以实现材料的一体化成型,根据需求确定泊松比,以一种方法实现不同拓扑构型或多种尺寸材料的制备,实用性强,有广阔的应用前景。

技术特征:

1.一种变泊松比复合材料一体化成型的方法,其特征在于所述方法具体是按以下步骤完成的:

2.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于步骤一中所述的超薄单向预浸料是以树脂为基体浸渍单向连续纤维;超薄单向预浸料的厚度为0.01~0.03mm,超薄单向预浸料中树脂的质量分数为40%~50%;所述的纤维为碳纤维、芳纶纤维或玻璃纤维;所述的树脂为环氧树脂。

3.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于步骤一中预浸料的排布方式为[0°s/90°/0°s]顺序,其中90°代表沿纤维方向切割的长边,0°代表沿垂直纤维方向切割的长边,s代表铺设一层及以上的任意层数。

4.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于步骤二中所述的脱模布为聚四氟乙烯。

5.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于步骤二①、②中所述的a的取值范围为b≤a≤4b,b的取值范围为b≥2mm;步骤二③中所述的层合板中铺设脱模布的预浸料ⅰ与铺设脱模布的预浸料ⅱ的层数相同,均为m层,m为层合板堆叠方向单胞个数,m≥1。

6.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于步骤三中采用热压罐成型工艺进行固化的方法,具体是按以下步骤完成的:

7.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于步骤四中所述的拉伸模具由两个圆杆和可在圆杆上滑动的若干滑块组成;所述的滑块底侧尺寸与层合板粘接区域尺寸相同;所述的圆杆的长度大于层合板的长度,圆杆的直径d是滑块的高度d的0.5~0.7。

8.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于所述的圆杆的材质为金属材料;所述的滑块的材质为金属材料。

9.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于步骤五中所述的固化定型的方法为:将层合板与拉伸模具放入温度为160℃~190℃下1h~3h;步骤六中所述的固化定型的方法为:将压缩后的曲壁拓扑结构材料放入温度为160℃~190℃下1h~3h。

10.根据权利要求1所述的一种变泊松比复合材料一体化成型的方法,其特征在于步骤六中所述的变泊松比复合材料为正泊松比复合材料、零泊松比复合材料或负泊松比复合材料。

技术总结

一种变泊松比复合材料一体化成型的方法,它属于材料领域。本发明的目的是为了解决目前有关变泊松比复合材料的制备研究仍处于匮乏阶段,且制备过程复杂,无法实现一体化成型的问题。方法:一、预浸料的裁剪与铺设;二、制备层合板;三、层合板的固化;四、层合板的固定;五、层合板的拉伸;六、层合板的压缩,得到变泊松比复合材料。本发明制备出的变泊松比复合材料拓扑尺寸可设计性强,方法简单,制备精度高;制备过程可脱离人工由机器完程,简单高效;采用本发明的方法,可以实现材料的一体化成型,根据需求确定泊松比,以一种方法实现不同拓扑构型或多种尺寸材料的制备,实用性强,有广阔的应用前景。

技术研发人员:吴倩倩,初子祺,王若琛,陈晓健,田树斌,王信涛,于国财,吴林志

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!