一种利用金属有机骨架材料制备注塑成型产品的方法与流程

本发明涉及注塑成型产品的制备领域,特别涉及一种利用金属有机骨架材料制备注塑成型产品的方法。

背景技术:

1、mof材料是一类由金属离子或金属簇与有机配体通过配位键连接而形成的多孔结晶材料,具有可控的结构、高比表面积、大孔容和可调的孔径等特点,因此在气体分离、存储、催化、气体的传感与检测、生物医学、光电光学等领域有着广泛的应用前景。然而,mof材料也存在一些缺点,如电子导电率低、水稳定性差、易粉化等,这限制了其在实际应用中的性能和稳定性。为了克服这些缺点,尝试采用双金属mof结构,利用功能化修饰或包覆方法也可以保护mof材料,以提高其综合性能。另一种常见的方法是选择廉价和易得的金属离子和配体作为mof材料的构建单元,或者探索可循环使用的合成催化剂。

2、注塑成型是一种常用的塑料加工工艺,通过将熔融的塑料注入模具中,冷却后脱模得到所需形状的产品。注塑成型工艺具有生产效率高、成本低、产品质量好等优点,广泛应用于汽车、家电、医疗、电子等领域。

3、然而,传统的注塑成型产品通常只具有较好的力学性能,而缺乏其他功能性能,如气体吸附、催化等。mof与注塑技术的结合能够为制造功能性注塑制品提供新的途径。它集成了mof材料的多孔结构和特殊性能以及注塑技术的高效和大规模生产能力,为催化、吸附、储能和传感等领域的应用提供了新的可能性。

4、因此,如何利用mof材料的特殊功能,为注塑成型产品赋予新的性能和价值,是一个值得探索的课题。

技术实现思路

1、本发明的目的是提供一种利用金属有机骨架材料制备注塑成型产品的方法,该方法可以有效地将mof材料与热塑性树脂混合,并通过注塑成型工艺制备出具有优异的力学性能、气体吸附性能和催化性能等的复合材料。

2、实现本发明目的的技术方案是:本发明包括以下步骤:

3、s1、选择适合注塑成型工艺的热塑性树脂材料与mof材料;

4、s2、将热塑性树脂材料和mof材料混合,并均匀分散,形成mof/树脂复合物;其中,按照重量百分比,塑性树脂材料为50%-90%,mof材料为10%-50%;

5、s3、将mof/树脂复合物进行干燥处理;

6、s4、将干燥后的mof/树脂复合物进行造粒处理;

7、s5、将造粒后的mof/树脂复合物送入注塑机中进行注塑成型,获得成品。

8、进一步,所述热塑性树脂材料为聚丙烯或聚乙烯或聚苯乙烯或聚碳酸酯或聚对苯二甲酸乙二醇酯或尼龙;

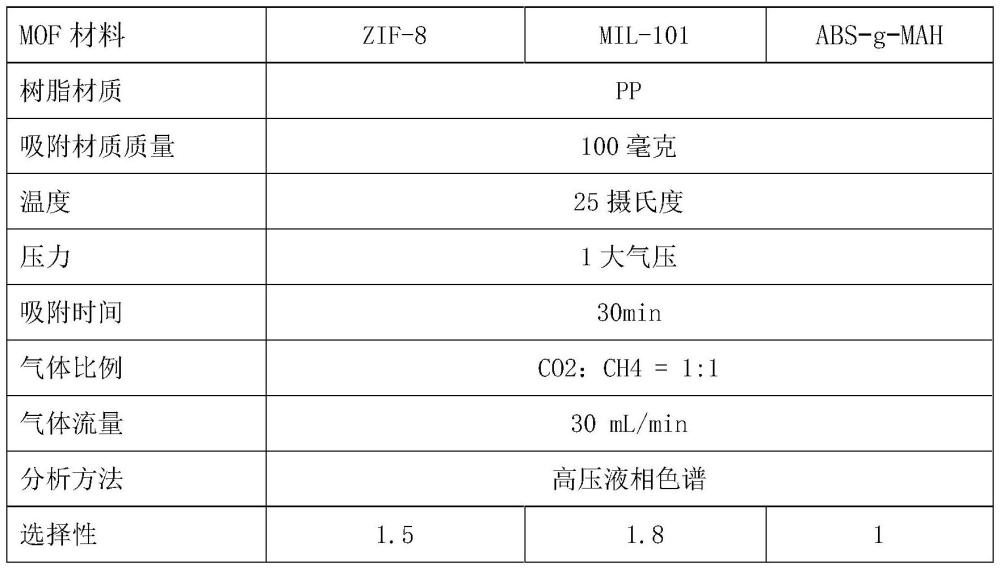

9、所述mof材料选择zif-8或mil-101或hkust-1或cu-btc或fe-btc或co-mof-74。

10、之所以mof材料选择zif-8或mil-101或hkust-1,是因为可以让成品在气体吸附方面具有高效吸附容量和选择性,以便应用于气体储存、分离和传感等领域。它们的独特结构和可调性质使得它们对不同气体具有精确的吸附和分离能力,有望在能源、环境和化学工程等领域发挥重要作用。

11、之所以mof材料选择cu-btc或fe-btc或co-mof-74,是因为可以让成品在催化活性和稳定性方面具有重要作用。它们能够促进催化反应,具有丰富的催化活性位点和反应中心,同时表现出较好的催化稳定性,能够长时间保持催化活性。这些性能使它们在许多催化应用中具有潜力,如能源转化、环境净化和化学合成等领域。

12、进一步,上述步骤s2中,将通过机械搅拌或超声波或球磨的方式将树脂材料和mof材料混合并使其均匀分散。

13、进一步,上述步骤s3中,将mof/树脂复合物放置透气性良好的平板上,再放入真空干燥箱中,在80℃下进行12小时的干燥处理。

14、进一步,上述步骤s4中,复合物在180℃下进行加热挤出,并通过切粒机进行造粒处理,得到直径约为3mm的复合物颗粒。

15、进一步,上述步骤s5中,将造粒后的mof/树脂复合物送入注塑机中,在200℃和80mpa的压力下进行加热熔融,并通过喷嘴将熔融物注入成型模具中。

16、本发明具有积极的效果:(1)本发明利用了mof材料在气体吸附和催化方面的优异功能,可以在污水处理、气体吸附、催化剂等领域发挥重要作用。将mof与注塑技术结合可以制造出高性能的环保产品,推动可持续发展和环保意识的提高,为传统的注塑成型产品赋予了新的性能和价值;

17、(2)本发明采用了简单有效的混合分散和造粒处理方法,可以有效地将mof材料与树脂基体均匀地分散在一起,并保持了mof材料原有的结构和功能,可以赋予材料更多的功能性,满足不同行业和应用的需求。;

18、(3)本发明采用了常规的注塑成型工艺,可以方便地制备出各种形状和尺寸的产品,可以大规模生产mof注塑件,从而降低生产成本,提高生产效率,实现批量生产相同规格和性能的mof注塑件,保证产品的一致性和重复性。

19、综上所述,将mof与注塑结合可以充分发挥mof材料的特性,并通过注塑技术的优势实现高度可控制的生产,不光赋予材料更多的功能性还可以减少材料的浪费提高资源利用率,为应用领域带来更多的可能性。

技术特征:

1.一种利用金属有机骨架材料制备注塑成型产品的方法,其特征在于包括以下步骤:

2.根据权利要求1所述的一种利用金属有机骨架材料制备注塑成型产品的方法,其特征在于:所述热塑性树脂材料为聚丙烯或聚乙烯或聚苯乙烯或聚碳酸酯或聚对苯二甲酸乙二醇酯或尼龙;

3.根据权利要求1所述的一种利用金属有机骨架材料制备注塑成型产品的方法,其特征在于:所述步骤s2中,将通过机械搅拌或超声波或球磨的方式将树脂材料和mof材料混合并使其均匀分散。

4.根据权利要求1所述的一种利用金属有机骨架材料制备注塑成型产品的方法,其特征在于:所述步骤s3中,将mof/树脂复合物放置透气性良好的平板上,再放入真空干燥箱中,在80℃下进行12小时的干燥处理。

5.根据权利要求1所述的一种利用金属有机骨架材料制备注塑成型产品的方法,其特征在于:所述步骤s4中,复合物在180℃下进行加热挤出,并通过切粒机进行造粒处理,得到直径约为3mm的复合物颗粒。

6.根据权利要求1所述的一种利用金属有机骨架材料制备注塑成型产品的方法,其特征在于:所述步骤s5中,将造粒后的mof/树脂复合物送入注塑机中,在200℃和80mpa的压力下进行加热熔融,并通过喷嘴将熔融物注入成型模具中。

技术总结

本发明涉及一种利用金属有机骨架材料制备注塑成型产品的方法,包括以下步骤:S1、选择适合注塑成型工艺的热塑性树脂材料与MOF材料;S2、将热塑性树脂材料和MOF材料混合,并均匀分散,形成MOF/树脂复合物;S3、将MOF/树脂复合物进行干燥处理;S4、将干燥后的MOF/树脂复合物进行造粒处理;S5、将造粒后的MOF/树脂复合物送入注塑机中进行注塑成型,获得成品。本发明可以有效地将MOF材料与热塑性树脂混合,并通过注塑成型工艺制备出具有优异的力学性能、气体吸附性能和催化性能等的复合材料。

技术研发人员:苏绍华,褚红杰,殷志钦,邬均文,王明喜

受保护的技术使用者:江苏精研科技股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!