复合发泡成形体及其制造方法、成形模具与流程

本发明涉及复合发泡成形体,具体为一种复合发泡成形体及其制造方法、成形模具。

背景技术:

1、现有技术提供有一种包含有不同类型发泡材料的复合发泡成形体。参考图10,该复合发泡成形体的制造方法为:在模具中插入隔板120并填充发泡粒子102,模具的成形腔内被隔板120分隔出相互封闭的区域,向与填充有发泡粒子102的区域不同的区域填充发泡粒子101,在发泡粒子101、102填充完毕后,使隔板120退出成形腔。接着经过加热、冷却和脱模步骤,最终获得包含有不同类型发泡材料的复合发泡成形体。

2、然而,在现有技术的制造方法中,获得复合发泡成形体的模具结构复杂,模具的制造以及维护成本较高。并且,受制于现有技术的制造方法,在复合发泡成形体的设计过程中,需要较多地考虑制造的可行性或制造的难度,从而较难以兼顾复合发泡成形体的性能以及制造成本。

3、因此,如何提供一种复合发泡成形体的制造方法,能够较为方便地制造包含有不同类型发泡材料的复合发泡成形体,是现有技术所面临的技术问题。

技术实现思路

1、针对以上技术问题,本发明提供了一种复合发泡成形体的制造方法,能够较为方便地制造包含有不同类型发泡材料的复合发泡成形体。

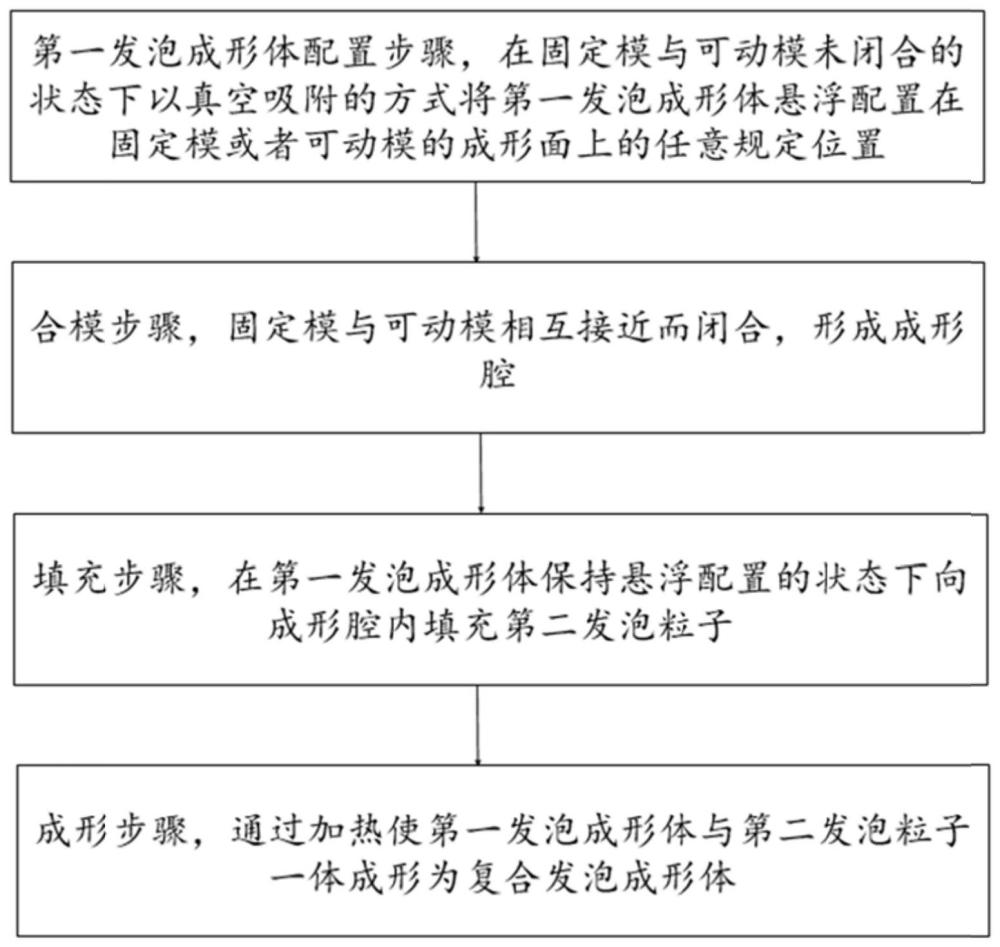

2、本发明第一方面提供了一种复合发泡成形体的制造方法,使用包括固定模与可动模的成形模具来制造复合发泡成形体,该制造方法包括:第一发泡成形体配置步骤,在固定模与可动模未闭合的状态下以真空吸附的方式将第一发泡成形体悬浮配置在固定模或者可动模的成形面上的任意规定位置;合模步骤,固定模与可动模相互接近而闭合,形成成形腔;填充步骤,在第一发泡成形体保持悬浮配置的状态下向成形腔内填充第二发泡粒子;成形步骤,通过加热使第一发泡成形体与第二发泡粒子一体成形为复合发泡成形体。

3、根据本发明提供的复合发泡成形体的制造方法,通过真空吸附第一发泡成形体的方式将第一发泡成形体固定于固定模或者可动模的成形面上的任意规定位置,能够较为方便地改变第一发泡成形体在固定模或者可动模中的位置以匹配制造不同规格的复合发泡成形体的需求。还能够提高复合发泡成形体设计过程中的自由度,即在设计复合发泡成形体中第一发泡成形体的位置时,可以更多地考虑第一发泡成形体的位置对复合发泡成形体性能的影响,从而获得一种性能更优的复合发泡成形体。通过使第一发泡成形体悬浮配置在固定模或者可动模的成形面上的规定位置,如此,在填充步骤中,第二发泡粒子可以在多个方向上覆盖第一发泡成形体,使第二发泡粒子与第一发泡成形体的接触面更大,从而使第一发泡成形体与第二发泡粒子的结合更为可靠。其中,第一发泡成形体保持悬浮配置的状态是指,第一发泡成形体在基本上仅受到真空吸附力和重力作用的情况下,保持静止的状态。

4、在本发明的可选技术方案的复合发泡成形体的制造方法中,在第一发泡成形体配置步骤中,将一个或多个第一发泡成形体配置在固定模或者可动模的成形面上。

5、根据该可选技术方案,由于一个或多个第一发泡成形体配置在固定模或者可动模的成形面上,能够灵活地对应多个第一发泡成形体的需求。即、在需要设置多个第一发泡成形体来改变或提高复合发泡成形体的局部或整体的强度性能时,仍然能够将多个第一发泡成形体悬浮配置在规定位置。此外,在配置多个第一发泡成形体的情况下,可以将多个第一发泡成形体均配置在固定模或者可动模的成形面上或者分别配置在固定模与可动模的成形面上。

6、在本发明的可选技术方案的复合发泡成形体的制造方法中,在填充步骤中,第一发泡成形体与固定模的成形面接触且不与可动模的成形面接触,或第一发泡成形体与可动模的成形面接触且不与固定模的成形面接触。

7、根据该可选技术方案制造获得的复合发泡成形体,其在开合模方向上可形成为不同类型的发泡材料。从而对于上述这种复合发泡成形体来说,其靠近固定模(或可动模)的一侧可以部分或全部由高密度的发泡材料构成,以满足提高强度的需求;而其靠近可动模(或固定模)的另一侧则可以由低密度的发泡材料构成,以降低成本。

8、在本发明的可选技术方案的复合发泡成形体的制造方法中,在成形步骤中,第一发泡成形体不受真空吸附,将蒸汽导入至固定模以及可动模的外壁与成形腔之间的蒸汽室来进行加热。

9、根据该可选技术方案,在成形步骤中,由于此时的成形腔内填充了第二发泡粒子,第二发泡粒子起到对第一发泡成形体进行限位的作用,从而使第一发泡成形体可以在不受到真空吸附力的情况下,也保持在成形面中的规定位置。由于在成形步骤中第一发泡成形体不受真空吸附,可以避免在成形步骤中,第二发泡粒子从真空抽吸口跑出或者形成从真空抽吸口凸出的成形体。通过将蒸汽导入至固定模以及可动模的外壁与成形腔之间的蒸汽室来进行加热,即通过导入加热介质进行加热,可以使加热更为均匀。

10、在本发明的可选技术方案的复合发泡成形体的制造方法中,该制造方法还包括:第一发泡成形体成形步骤,通过加热使第一发泡粒子成形为第一发泡成形体,第一发泡粒子与第二发泡粒子均由聚烯烃树脂构成,且第一发泡粒子与第二发泡粒子的密度不同,第一发泡成形体的空隙率为1%~40%。

11、根据该可选技术方案,在第一发泡成形体成形步骤中,通过加热使第一发泡粒子成形,从而获得第一发泡成形体。由于第一发泡粒子与第二发泡粒子均由聚烯烃树脂构成,即为同种材质,因此在成形步骤中第二发泡粒子和第一发泡成形体可以相互熔接。由于第一发泡粒子与第二发泡粒子的密度不同,可以使制造而成的复合发泡成形体的不同局部具有不同的强度性能,或者优化复合发泡成形体整体的强度性能,以匹配不同的应用需求。在第一发泡成形体成形步骤中,第一发泡粒子经过一次发泡后形成为空隙率为1%~40%的第一发泡成形体。由于此时第一发泡成形体的空隙率较高,表面的凹凸程度较大,使该第一发泡成形体在成形步骤中与第二发泡粒子的熔接性较为优异。在成形步骤中,空隙率为1%~40%的第一发泡成形体将二次发泡并与第二发泡粒子一体成形为复合发泡成形体。

12、在本发明的可选技术方案的复合发泡成形体的制造方法中,在填充步骤中,利用可伸缩的顶杆的伸出来抵接第一发泡成形体,在成形步骤中,顶杆缩回并退出成形腔。

13、根据该可选技术方案,利用可伸缩的顶杆的伸出来抵接第一发泡成形体,使第一发泡成形体在受到真空吸附力的同时还受到顶杆的压力。顶杆可以起到辅助支撑第一发泡成形体的作用,即辅助第一发泡成形体克服重力的作用而保持静止状态,从而降低第一发泡成形体偏离规定位置的可能性。

14、在本发明的可选技术方案的复合发泡成形体的制造方法中,复合发泡成形体由第一发泡成形体以及第二发泡成形体构成,第一发泡成形体的体积与第二发泡成形体的体积之比为0.5%~50%。

15、本发明第二方面提供了一种成形模具,包括固定模与可动模,在固定模或者可动模的成形面上形成有真空抽吸口,该成形模具还具有与真空抽吸口连通的真空抽吸装置。

16、根据本发明提供的成形模具,通过固定模或者可动模的成形面上的真空抽吸口,可以在该成形面上固定第一发泡成形体。

17、在本发明的可选技术方案的成形模具中,具有一端与真空抽吸口连接、另一端与真空抽吸装置连接的真空控制器,真空控制器内设有活塞,活塞可顶至真空抽吸口的位置并隔断真空抽吸口和真空抽吸装置之间的通路。

18、根据该可选技术方案,由于具有真空控制器,可以在不需要真空吸附时,通过简单地调节真空控制器,来隔断真空抽吸口和真空抽吸装置之间的通路。由于真空控制器具有可顶至真空抽吸口位置的活塞,可以避免在成形步骤中,第二发泡粒子从真空抽吸口跑出或者形成从真空抽吸口凸出的成形体。其中,活塞顶至真空抽吸口的位置是指,使活塞顶面与形成真空抽吸口的成形面基本齐平,且活塞顶面的边缘与真空抽吸口边缘之间没有明显间隙。

19、在本发明的可选技术方案的成形模具中,真空控制器可拆卸连接于固定模或者可动模。

20、在本发明的可选技术方案的成形模具中,在固定模或者可动模的外壁上设置有蒸汽导入口以及排出口,真空抽吸装置与排出口连通。

21、根据该可选技术方案,真空抽吸装置既与真空抽吸口连通,用于吸附第一发泡成形体,又与排出口连通,用于例如排水等用途,实现对真空抽吸装置的高效利用。

22、在本发明的可选技术方案的成形模具中,在与固定模或者可动模上设置有真空抽吸口的位置相对的、可动模或者固定模的成形面上设置有辅助支撑口,成形模具还包括可相对于辅助支撑口进入或退出的顶杆。

23、根据该可选技术方案,通过相对设置的真空抽吸口和辅助支撑口,可以更稳定地将第一发泡成形体固定于成形模具中。

24、本发明第三方面提供了一种复合发泡成形体,利用上述任一可选技术方案提供的复合发泡成形体的制造方法得到。

25、在本发明的可选技术方案的复合发泡成形体中,第一发泡成形体露出于该复合发泡成形体的表面的一部分。

26、本发明第四方面提供了一种缓冲材料,包括上述任一可选技术方案提供的复合发泡成形体,优选地,该缓冲材料可以是容器包装缓冲材料、汽车保险杠、内装部件、住宅用隔热材料中的任一种。

- 还没有人留言评论。精彩留言会获得点赞!