一种多层复合材料汽车驾驶室顶盖总成的制造方法与流程

本发明涉及汽车驾驶室顶盖,尤其涉及一种多层复合材料汽车驾驶室顶盖总成的制造方法。

背景技术:

1、目前,传统重型汽车驾驶室顶盖总成大多为单一金属材料或单一复合材料,一般是采用外板、骨架焊接或者内外板粘接而成,厚度大约在1-4mm。这就导致单一材料的金属或复合材料顶盖总成保温隔热效果差,整体结构强度、刚度较差,nvh性能也不够突出,同时也无法满足轻量化的设计需求。以至于使得重型汽车驾驶室的整体轻量化水平及行驶品质较差。

技术实现思路

1、本发明的目的在于,克服现有技术中存在的保温隔热效果差、整体强度差的不足之处,提供一种多层复合材料汽车驾驶室顶盖总成的制造方法,通过该方法所制得的顶盖总成,其整体结构强度、刚度较高,重量小,不仅能够提高驾驶室整体的性能及车辆行驶品质,而且还能够满足轻量化设计,适于推广。

2、本发明是通过下述技术方案来实现的:一种多层复合材料汽车驾驶室顶盖总成的制造方法,包括以下步骤:

3、s1.预制填充泡沫和顶内衬。

4、s2.填充泡沫的内侧面和外侧面上分别铺置有玻纤毡。

5、s3.将铺置好玻纤毡的填充泡沫放置在凹模中,然后再将凸模、凹模闭合;其中凹模上开设有注胶孔,凸模上开设有抽真空孔。

6、s4.模具闭合后,真空泵通过凸模上的抽真空孔抽取模具中的空气,同时高压树脂注射机通过凹模上的注胶孔真空导入环氧树脂。

7、s5.注胶完成,保压一段时间后,凸模开启,凹模从轨道水平滑出;此阶段,玻纤毡与环氧树脂通过真空导入工艺制得了与填充泡沫一体复合的顶盖本体。

8、s6.使用带有真空吸盘的助力臂取出顶盖本体,并放置到中转。

9、s7.最后将顶内衬铺置在顶盖本体的内侧面上,顶盖总成制作完成。

10、本发明的进一步改进还有,顶盖本体包括顶盖外壁和顶盖内壁,顶盖外壁与顶盖内壁构成顶盖本体,并且顶盖外壁与顶盖内壁之间形成复合填充泡沫的顶盖空腔。

11、本发明的进一步改进还有,填充泡沫采用低密度的发泡材料。

12、本发明的进一步改进还有,填充泡沫包括前泡沫、中泡沫、后泡沫、左泡沫和右泡沫;前泡沫、中泡沫、后泡沫、左泡沫和右泡沫由发泡模具制作,并且在脱模后进行打磨和去除飞边;前泡沫、中泡沫、后泡沫、左泡沫与右泡沫相互连接,从而形成填充泡沫。

13、本发明的进一步改进还有,前泡沫、中泡沫、后泡沫、左泡沫与右泡沫通过胶粘的连接方式组合在一起。

14、本发明的进一步改进还有,填充泡沫发泡前,在发泡模具上放置预埋件,预埋件能够为内外饰安装件提供安装点。

15、本发明的进一步改进还有,填充泡沫的内侧面上设置有定位槽,填充泡沫放置在凹模中时能够通过定位槽进行定位。

16、本发明的进一步改进还有,凹模上开设有五个注胶孔,凸模上开设有四个抽真空孔。

17、本发明的进一步改进还有,通过使用订书钉将玻纤毡订在填充泡沫上。

18、本发明的进一步改进还有,通过使用粘接工装将带有背胶的顶内衬铺粘在顶盖主体的内侧面上。

19、本发明的有益效果是:使用本制造方法所制得的顶盖总成与传统顶盖总成相比,实现了多种、多层复合材料在重型汽车驾驶室顶盖总成上的应用,顶盖主体和顶盖总成同时模内成型,顶盖主体与轻质填充泡沫组成夹心结构,顶盖主体与顶内衬采用一体化设计且无顶内衬安装点,在实现顶盖总成的轻量化的基础上同时也大幅度的提高了顶盖总成的保温隔热性能,整体的结构强度、刚度以及nvh性能等,同时也满足顶盖总成的大批量生产制造。

技术特征:

1.一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,包括以下步骤:

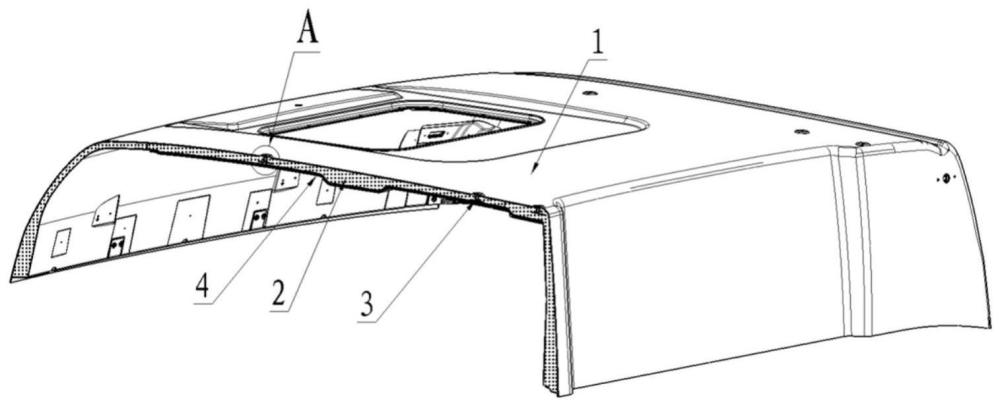

2.根据权利要求1所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,顶盖本体(1)包括顶盖外壁(101)和顶盖内壁(103),顶盖外壁(101)与顶盖内壁(103)构成顶盖本体(1),并且顶盖外壁(101)与顶盖内壁(103)之间形成复合填充泡沫(2)的顶盖空腔(102)。

3.根据权利要求1所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,填充泡沫(2)采用低密度的发泡材料。

4.根据权利要求3所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,填充泡沫(2)包括前泡沫、中泡沫、后泡沫、左泡沫和右泡沫;前泡沫(7)、中泡沫(9)、后泡沫(5)、左泡沫(6)和右泡沫(8)由发泡模具制作,并且在脱模后进行打磨和去除飞边;前泡沫(7)、中泡沫(9)、后泡沫(5)、左泡沫(6)与右泡沫(8)相互连接,从而形成填充泡沫(2)。

5.根据权利要求4所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,前泡沫(7)、中泡沫(9)、后泡沫(5)、左泡沫(6)与右泡沫(8)通过胶粘的连接方式组合在一起。

6.根据权利要求5所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,填充泡沫(2)发泡前,在发泡模具上放置预埋件(3),预埋件(3)能够为内外饰安装件提供安装点。

7.根据权利要求6所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,填充泡沫(2)的内侧面上设置有定位槽(10),填充泡沫(2)放置在凹模(11)中时能够通过定位槽(10)进行定位。

8.根据权利要求1所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,凹模(11)上开设有五个注胶孔(1101),凸模(12)上开设有四个抽真空孔(1201)。

9.根据权利要求1所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,通过使用订书钉将玻纤毡订在填充泡沫(2)上。

10.根据权利要求1所述的一种多层复合材料汽车驾驶室顶盖总成的制造方法,其特征在于,通过使用粘接工装将带有背胶的顶内衬(4)铺粘在顶盖主体(1)的内侧面上。

技术总结

一种多层复合材料汽车驾驶室顶盖总成的制造方法,属于汽车驾驶室顶盖技术领域,包括以下步骤:S1.预制填充泡沫和顶内衬。S2.填充泡沫的内侧面和外侧面上分别铺置有玻纤毡。S3.将铺置好玻纤毡的填充泡沫放置在凹模中,然后再将凸模、凹模闭合。S4.模具闭合后,真空泵抽取模具中的空气,同时高压树脂注射机真空导入环氧树脂。S5.注胶完成,保压一段时间后,凸模开启,凹模从轨道水平滑出。S6.取出顶盖本体,并放置到中转。S7.最后将顶内衬铺置在顶盖本体的内侧面上。通过该方法所制得的顶盖总成,其整体结构强度、刚度较高,重量小,不仅能够提高驾驶室整体的性能及车辆行驶品质,而且还能够满足轻量化设计,适于推广。

技术研发人员:李奇,张新淇,袁淑英,许立俊,夏天

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!