一种压延装置、导热吸波相变复合材料及其制备方法与流程

本技术涉及电子功能材料,且特别涉及一种压延装置、导热吸波相变复合材料及其制备方法。

背景技术:

1、随着互联网、ai技术及各电器等发展越来越成熟,目前一部手机或语言助手便可遥控各家电,家电的智能化越来越高,这不仅仅对电器的编程有严峻的要求,也需要电器硬件有更加严格的要求,这也会导致各电器的发热功率越来越高,同时也需要对外界的电磁波有一定的抗干扰的要求。

2、目前市场上对此的处理通常是通过导热垫片、吸波垫片及相变垫片等多款材料的搭配使用去解决上述问题。其中导热垫片、吸波垫片及相变垫片之间大多是使用粘结剂在结合界面进行粘结,使这些材料牢固的粘结在一起,但是这样做会损失产品本身的热传导性能。

技术实现思路

1、针对现有技术的不足,本技术实施例的目的包括提供一种导热吸波相变复合材料及其制备方法,以减少不同功能性材料间的热阻,提高复合材料的导热性能。

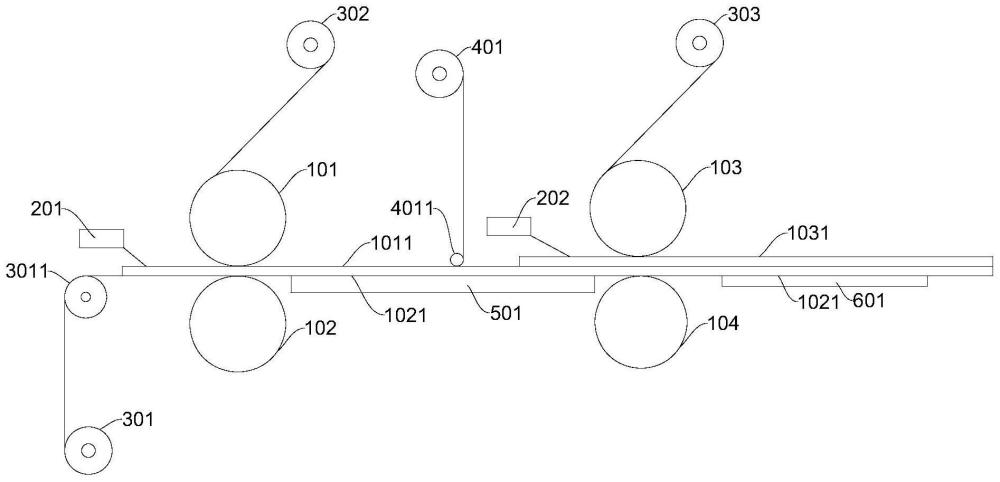

2、第一方面,本技术实施例提供了一种压延装置,包括:第一压延组件,第一压延组件包括相对设置的第一压辊和第二压辊,第一压辊和第二压辊被配置成能够对第一顶膜、第一底膜以及二者之间的导热吸波材料共同进行压延,以使导热吸波材料形成导热吸波层;加热台,加热台设置于第一压延组件的后端,用于使导热吸波层硫化形成导热吸波片;第一收卷组件,第一收卷组件位于第一压延组件的后端,用于收卷压延后的第一顶膜;第二压延组件,第二压延组件包括相对设置的第三压辊和第四压辊,第三压辊和第四压辊被配置成能够对第一底膜、导热吸波片、导热吸波片上的相变材料以及相变材料上的第二顶膜共同压延,以使相变材料形成相变层。

3、本技术提供了一种四辊压延的新型压延装置,可使材料一次压延成型,无须二次叠加处理,节约人力。通过四辊压延的方式,导热吸波层和相变层牢固且紧密的结合在一起,这样不仅可以减少粘结剂的使用,还可以使不同材料之间的结合面结合的更加紧密,进而可以减少不同功能性材料间的热阻,提高制得的复合材料的导热性能。

4、在本技术的部分实施例中,上述压延组件还包括第一投料组件,第一投料组件位于第一压延组件的前端,用于向第一底膜上投料导热吸波材料;第二投料组件,第二投料组件位于第一收卷组件的后端,用于向导热吸波片上投料相变材料。

5、在使用时,第一投料组件用于投放制备导热吸波材料的原料于第一底膜和第一顶膜之间,然后通过第一压辊和第二压辊相互配合进行第一次压延,使导热吸波材料形成导热吸波层。第二投料组件用于投放制备相变材料的熔融态浆料于第一底膜和第二顶膜之间,然后通过第三压辊和第四压辊相互配合进行第二次压延,使相变材料形成相变层。通过四辊压延的方式,导热吸波层和相变层牢固且紧密的结合在一起,无需使用粘结剂进行粘结,这样可以减少导热吸波材料和相变材料间的热阻,进而可以提高制得的复合材料的导热性能。

6、在本技术的部分实施例中,第二投料组件位于加热台的上方。将第二投料组件设置于加热台的上方,这样有利于对相变材料进行预热,以便后续的压延。

7、在本技术的部分实施例中,上述压延组件还包括第一放卷辊,第一放卷辊位于第一投料组件的前端,用于放卷第一底膜;第二放卷辊,第二放卷辊位于第一压延组件的前端,用于放卷第一顶膜;第三放卷辊,第三放卷辊位于第二压延组件的前端,用于放卷第二顶膜。

8、在使用时,第一放卷辊和第二放卷辊分别将第一底膜和第一顶膜朝着第一压辊至第二压辊的延伸方向放出,然后将制备导热吸波材料的原料投放于第一底膜和第一顶膜之间;第一压辊和第二压辊在压延时,分别与第一顶膜和第一底膜接触,然后进行压制。这样第一压辊和第二压辊在进行压延时,不会直接接触到制备导热吸波材料的原料,压辊便不会沾上原料,导致原料的损失;另一方面,有了第一底膜和第一顶膜将制备导热吸波材料的原料进行覆盖,这样经过第一次压延厚得到的导热吸波片的表面也会更加平整、光滑,进而有利于后续与相变材料的结合。在制得导热吸波片后,第一收卷组件便会将导热吸波片上的第一顶膜进行收卷,第一顶膜便会从导热吸波片的顶部去除,然后将相变材料的浆料投放于导热吸波片上原来第一顶膜所在的位置处,投料完毕后,第三放卷辊会将新的第二顶膜覆盖在相变材料远离导热吸波片的一侧,继续第二次压延。

9、在本技术的部分实施例中,上述压延组件还包括冷却台,冷却台位于第二压延组件的后端。冷却台用于将经过第二压延组件压延后得到的材料进行冷却,便于冷凝成型。

10、第二方面,本技术实施例提供了一种导热吸波相变复合材料的制备方法,使用上述任意的压延装置进行制备,制备方法包括:将制备导热吸波材料的原料混合后投放于第一底膜和第一顶膜之间,通过第一压辊和第二压辊相互配合,对混合后的原料进行第一次压延,得导热吸波基材;将导热吸波基材通过加热台进行加热,得到导热吸波片;通过第一收卷组件将导热吸波片上的第一顶膜进行收卷,然后将制备导热相变材料的熔融态浆料投料于导热吸波片上,将第二顶膜覆盖在熔融态浆料上,然后通过第三压辊和第四压辊相互配合,在第二顶膜和第一底膜的表面进行第二次压延,使相变材料形成相变层,进而得到导热吸波相变复合材料。

11、本技术通过新型的压延装置对导热吸波相变复合材料进行制备,其中,四辊压延的方式使得导热吸波片形成的导热吸波层和相变材料形成的相变层牢固紧密的结合在一起,不需要使用特殊的粘结剂进行粘接。而且,还可以使制得的导热吸波相变复合材料一次成型,无需叠加处理,节约人力成本。由于没有粘结剂的使用,制得的导热吸波相变复合材料的热阻较小,从而具有更好的导热性能;且通过这样的制备方法,可以使制得复合材料同时满足导热、吸波和相变材料特性,使得该复合材料的应用范围更广。

12、在本技术的部分实施例中,导热吸波基材的厚度为导热吸波相变复合材料的一半。

13、在第一次压延时,先将导热吸波基材的厚度压制成导热吸波相变复合材料的一半,这样便于更好的控制最终制得的导热吸波相变复合材料厚度,获得更好的性能。

14、在本技术的部分实施例中,导热吸波相变复合材料的厚度为1-10mm。将导热相变复合材料贴合在电子器件后,有利于热传导。

15、在本技术的部分实施例中,加热的温度为100-150℃,加热的时间为3-8min。在上述加热温度和加热时间范围内,可以使制备导热吸波材料的原料更好的进行反应,进而硫化形成导热吸波片。

16、在本技术的部分实施例中,导热吸波片的制备包括:将50-100份硅油载体、300-500份吸波粉、500-1000份导热粉和3-10份交联剂混合,得混合物料;向混合物料中再依次加入0.1-2份抑制剂和1-10份催化剂进行混合,得混合浆料;将混合浆料进行第一次压延,得导热吸波基材;将导热吸波基材进行加热,得到导热吸波片。

17、在本技术的部分实施例中,制备导热相变材料的熔融态浆料,以重量份数计,包括:100-150份热塑性树脂、10-30份相变材料、5-7.5份导热粉体和5-20份偶联剂。

18、第三方面,本技术实施例提供了导热吸波相变复合材料,由上述任意的制备方法制得。

- 还没有人留言评论。精彩留言会获得点赞!