一种具有双成型槽的鞋底模具的制作方法

本技术涉及鞋底模具,涉及一种鞋底模具,特别是一种具有双成型槽的鞋底模具。

背景技术:

1、模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。

2、鞋底大多是采用橡胶制成,而鞋底在进行加工时,就会用到鞋底模具对鞋底进行加工成型,但目前的鞋底模具大多是设置一个单成型槽对鞋底进行加工成型,此种加工方式效率较慢,并且成型后的鞋底,需要工作人员手动将其从模具中进行拆除,由于部分鞋底卡接在模具中较紧,导致工作人员很难对其进行取出,从而降低了工作的效率。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种具有双成型槽的鞋底模具,该具有双成型槽的鞋底模具不仅具有双成型槽的功能,而且在鞋底模具成型后,可以对成型的鞋底进行冷却降温,加快成型的效率,同时还可以对成型后的鞋底进行自动顶出,方便工作人员进行拿取。

2、本实用新型的目的可通过下列技术方案来实现:

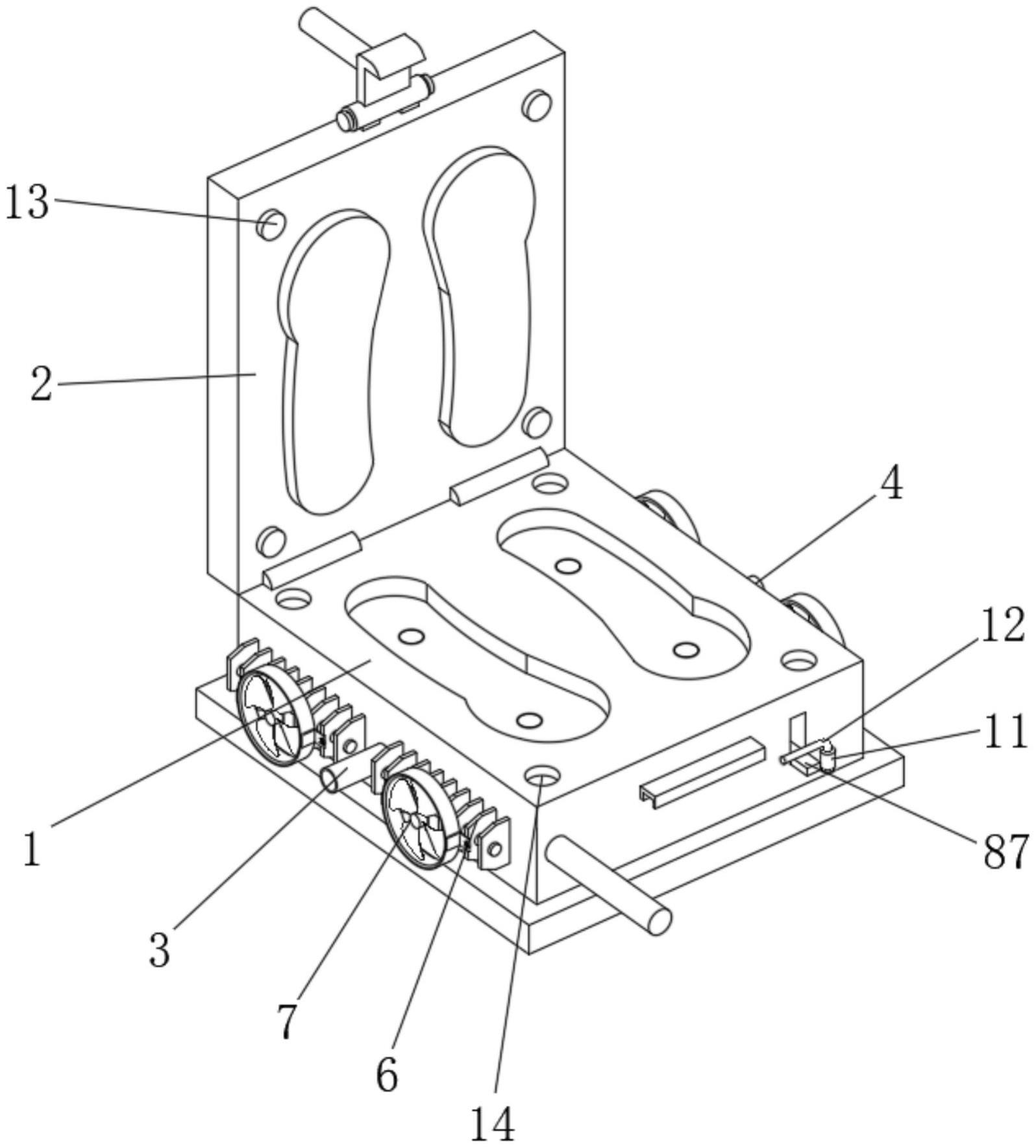

3、一种具有双成型槽的鞋底模具,包括下模具,所述下模具的顶部铰接有上模具,所述下模具的内部开设有用于对鞋底进行冷却的空腔,所述下模具的一侧连通有用于进水的进液管,所述下模具的另一侧连通有用于排水的出液管,所述下模具的两侧均设置有若干导热片,所述导热片的一侧表面设置有风扇,且风扇的数量具有四个,所述下模具的内部设置有用于对成型后的鞋底自动顶出的顶出结构。

4、本实用新型的工作原理是:使用时,首先通过外界冷却循环设备分别与进液管和出液管进行连通,然后向下模具的内部倒入注塑液后再将上模具与下模具进行盖住,当鞋底注塑成型后,可通过冷却液对成型的鞋底进行冷却降温,接着通过导热片和风扇之间的配合使用,方便对空腔中冷却液的热量进行排出,大大提高后续鞋底成型的效率,在冷却完成后,可将上模具进行打开,随后通过顶出结构的设置,使得固定盘可以对鞋底向上自动顶出,从而达到自动脱模的目的,减少了人工手动的劳作,进而方便工作人员进行使用。

5、所述顶出结构包括固定杆、活动板、第一弹簧、顶杆、固定盘、顶料口和拉板,所述顶料口的数量具有四个,且它们均开设在下模具顶部两侧的前后方,所述固定杆固定在下模具的内部,所述活动板的内部与固定杆的表面活动连接,所述第一弹簧套设在固定杆的表面,所述顶杆的数量具有四个,且它们均固定在活动板顶部两侧的前后方,所述固定盘固定在顶杆的另一端,所述拉板的一端与活动板的表面相固定,所述拉板的另一端延伸至下模具的外侧并与其内部滑动连接。

6、采用以上结构,方便对成型后的鞋底进行自动顶出脱模。

7、所述活动板底部两侧的前后方均固定有第二弹簧,所述第二弹簧的另一端与下模具的内壁相固定。

8、采用以上结构,进一步提高对活动板的弹性施力,方便将鞋底进行顶出。

9、所述下模具表面的右侧固定有活动柱,所述活动柱的内部活动连接有用于对拉板进行限位的限位杆。

10、采用以上结构,可以对拉板进行限位固定。

11、所述顶料口的内壁设置有密封圈,所述固定盘的表面与密封圈的表面相贴合。

12、采用以上结构,提高顶料口与固定盘之间的密封性,防止注塑液进入下模具的内部。

13、所述上模具表面两侧的上下方均固定有凸块,所述下模具顶部两侧的前后方均开设有凹槽,所述凸块与凹槽的内部配合使用。

14、采用以上结构,可以提高下模具和上模具之间的密封效果。

15、所述导热片的另一端贯穿下模具并延伸至空腔的内部,所述导热片呈等距离排列分布。

16、采用以上结构,方便对空腔中的冷却液进行散热,大大提高后续对鞋底冷却成型的效果。

17、与现有技术相比,本实用新型的有益效果如下:

18、1、本实用新型通过下模具和上模具之间的配合使用,使得该鞋底模具具备双成型槽的功能,大大提高工作的效率,通过进液管、出液管和空腔的设置,方便对下模具中的鞋底进行冷却降温,进而提高成型的效率,同时通过第一弹簧对活动板的弹性施力,在鞋底成型后,可以带动顶杆和固定盘向上对鞋底进行施力顶出,从而达到自动脱模的目的,减少了人工手动的劳作,进而方便工作人员进行使用,解决了目前的鞋底模具成型效率较慢,且不方便进行脱模的问题。

19、2、本实用新型通过第二弹簧的设置,可以增加对活动板的弹性施力,进一步提高顶出的效果。

20、3、本实用新型通过活动柱和限位杆的设置,在进行注塑前,可通过转动限位杆对拉板的位置进行限位,同理当注塑完成后,可取消对拉板的限位,方便后续对鞋底进行自动顶出。

技术特征:

1.一种具有双成型槽的鞋底模具,包括下模具(1),其特征在于:所述下模具(1)的顶部铰接有上模具(2),所述下模具(1)的内部开设有用于对鞋底进行冷却的空腔(5),所述下模具(1)的一侧连通有用于进水的进液管(3),所述下模具(1)的另一侧连通有用于排水的出液管(4),所述下模具(1)的两侧均设置有若干导热片(6),所述导热片(6)的一侧表面设置有风扇(7),且风扇(7)的数量具有四个,所述下模具(1)的内部设置有用于对成型后的鞋底自动顶出的顶出结构(8)。

2.根据权利要求1所述的一种具有双成型槽的鞋底模具,其特征在于:所述顶出结构(8)包括固定杆(81)、活动板(82)、第一弹簧(83)、顶杆(84)、固定盘(85)、顶料口(86)和拉板(87),所述顶料口(86)的数量具有四个,且它们均开设在下模具(1)顶部两侧的前后方,所述固定杆(81)固定在下模具(1)的内部,所述活动板(82)的内部与固定杆(81)的表面活动连接,所述第一弹簧(83)套设在固定杆(81)的表面,所述顶杆(84)的数量具有四个,且它们均固定在活动板(82)顶部两侧的前后方,所述固定盘(85)固定在顶杆(84)的另一端,所述拉板(87)的一端与活动板(82)的表面相固定,所述拉板(87)的另一端延伸至下模具(1)的外侧并与其内部滑动连接。

3.根据权利要求2所述的一种具有双成型槽的鞋底模具,其特征在于:所述活动板(82)底部两侧的前后方均固定有第二弹簧(10),所述第二弹簧(10)的另一端与下模具(1)的内壁相固定。

4.根据权利要求1所述的一种具有双成型槽的鞋底模具,其特征在于:所述下模具(1)表面的右侧固定有活动柱(11),所述活动柱(11)的内部活动连接有用于对拉板(87)进行限位的限位杆(12)。

5.根据权利要求2所述的一种具有双成型槽的鞋底模具,其特征在于:所述顶料口(86)的内壁设置有密封圈(9),所述固定盘(85)的表面与密封圈(9)的表面相贴合。

6.根据权利要求1所述的一种具有双成型槽的鞋底模具,其特征在于:所述上模具(2)表面两侧的上下方均固定有凸块(13),所述下模具(1)顶部两侧的前后方均开设有凹槽(14),所述凸块(13)与凹槽(14)的内部配合使用。

7.根据权利要求1所述的一种具有双成型槽的鞋底模具,其特征在于:所述导热片(6)的另一端贯穿下模具(1)并延伸至空腔(5)的内部,所述导热片(6)呈等距离排列分布。

技术总结

本技术提供了一种具有双成型槽的鞋底模具,属于鞋底模具技术领域,它解决了目前的鞋底模具成型效率较慢,且不方便进行脱模的问题。本具有双成型槽的鞋底模具,包括下模具,下模具的顶部铰接有上模具,下模具的内部开设有用于对鞋底进行冷却的空腔,下模具的一侧连通有用于进水的进液管,下模具的另一侧连通有用于排水的出液管,下模具的两侧均设置有若干导热片,导热片的一侧表面设置有风扇,且风扇的数量具有四个。本技术不仅具有双成型槽的功能,而且在鞋底模具成型后,可以对成型的鞋底进行冷却降温,加快成型的效率,同时还可以对成型后的鞋底进行自动顶出,方便工作人员进行拿取。

技术研发人员:熊维强,包文青

受保护的技术使用者:温州金臻实业股份有限公司

技术研发日:20230106

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!