用于供应轮胎部件的供应器、施加器辊和组件的制作方法

本技术涉及用于将轮胎部件供应到轮胎成型鼓或转移轮的供应器、施加器辊和组件。

背景技术:

1、已知的供应器包括用于将连续的弹性体条带传送到轮胎成型鼓的传送机。该供应器还包括在所述传送机与轮胎成型鼓之间的切割器杆和在所述切割器杆处将连续弹性体条带切割成一定长度的刀片。刀片相对于切割器杆以倾斜角度布置,以在定长切割的轮胎部件处获得倾斜切割的前端和后端,以用于可靠的拼接。供应器还包括用于在切割期间将弹性体条带夹持在切割线附近的夹持构件。

技术实现思路

1、已知供应器的缺点是刀片相对于传送机的角度是有限的。具体地,需要刀片与传送机之间的间隙空间,以容纳夹持构件和/或与所述夹持构件相关联的一个或多个驱动器。刀片的所述有限角度使得轮胎部件的前端和后端以钝角切割。所述钝的前端和后端可能对所述前端与所述后端之间的拼接处的质量产生负面影响,这最终可能导致所得到的轮胎的质量降低。

2、本实用新型的目的是提供用于将轮胎部件供应到轮胎成型鼓或转移轮的供应器和施加器辊,其中,可以提高所得到的轮胎的质量。

3、本实用新型的另外目的是提供一种用于将轮胎部件供应到轮胎成型鼓的组件,其中,轮胎部件可以更有效地施加或组装在所述轮胎成型鼓上。

4、根据第一方面,本实用新型涉及一种用于将轮胎部件供应到轮胎成型鼓或转移轮的供应器,其中,供应器包括传送机,传送机用于在传送机平面的第一侧处支撑轮胎部件并且用于在平行于所述传送机平面的输送方向上输送所述轮胎部件,其中,供应器还包括在传送机的沿输送方向的下游的切割器杆,其中,切割器杆设置有支撑面,支撑面用于在切割器杆平面中支撑轮胎部件并且与切割器协作,切割器用于沿着切割线在切割器杆处切穿轮胎部件,切割线在所述切割器杆平面中在横向于输送方向的方向上延伸,其中,切割器杆平面围绕切割器杆轴线以对于传送机平面的倾斜切割器杆角度延伸,切割器杆轴线平行于传送机平面并且横向于输送方向。

5、换言之,支撑面可围绕切割器杆轴线相对于传送机平面以所述倾斜切割器杆角度定位。因此,切割器与切割器杆之间的切割角度可以独立于所述切割器与传送机之间的间隙来设定或适配。具体地,切割轮胎部件的切割角度可以在不减小切割器与传送机之间的间隙的情况下减小。因此,轮胎部件的前端和后端可以以更尖锐的角度切割,这可以便于所述前端和所述后端的拼接和/或可以最终提高所述前端与所述后端之间的拼接处的质量。由此,可以提高所得到的轮胎的整体质量。

6、在本实用新型的一个实施方式中,支撑面被布置为在传送机平面的第二侧处远离传送机平面延伸,第二侧在输送方向上视为与第一侧相对。换言之,切割器与切割器杆之间的切割角度小于切割器与传送机之间的间隙角度。因此,与和传送机平面成直线的切割器杆相比,可以获得更尖锐的切割角度。

7、在另外的实施方式中,切割器杆角度在零度至四十五度之间,优选地在五度至四十度之间,更优选地在十度至三十度之间。所述切割器杆角度可以实现将轮胎部件从传送机输送到切割器杆的平滑或大致平滑的过渡。另外,所述切割器杆角度可以实现切割轮胎部件的足够尖锐的切割角度。

8、在另外的实施方式中,切割器杆能绕切割器杆轴线枢转,以调整切割器杆角度。因此,切割角度可以通过仅调整切割器杆角度来调整,即,不调整切割器与传送机之间的间隙角度。由此,切割器相对于传送机的角度可以是固定的。切割器杆角度可以比切割器相对于传送机的间隙角度更容易操纵。换言之,可以便于调整切割轮胎部件的切割角度。

9、在本实用新型的一个实施方式中,传送机包括在所述传送机沿输送方向的下游的终端处的头部皮带轮,其中,所述头部皮带轮能围绕横向于或垂直于输送方向的旋转轴线旋转,并且其中,切割器杆轴线对应于所述旋转轴线。所述头部皮带轮例如可以是带式传送机的链轮或辊式传送机的辊。切割器杆可方便地可旋转地安装到所述头部皮带轮的旋转轴线。

10、在另外的实施方式中,供应器包括切割器。换言之,切割器集成到供应器中。由此,传送机与切割器之间的取向可以是预先固定的。因此,切割角度可以通过调整切割器杆角度来调整。

11、在本实用新型的一个实施方式中,切割器包括在刀片平面中延伸的刀片,其中,刀片平面围绕刀片轴线相对于切割器杆平面以倾斜刀片角度延伸,刀片轴线平行于传送机平面并横向于输送方向。

12、在本实用新型的一个实施方式中,刀片包括背对切割器杆平面的第一斜面、面向切割器杆平面的第二斜面、以及在所述第一斜面与所述第二斜面之间的刀片中心线,并且其中,所述刀片中心线、所述第一斜面、或所述第二斜面在所述刀片平面中延伸,其中,第一斜面和第二斜面终止于切割刃,并且其中,刀片平面在第一斜面与第二斜面之间和/或沿着所述第一斜面或所述第二斜面延伸穿过切割刃。优选地,刀片平面沿着刀片的中心线延伸。

13、在另外的实施方式中,刀片能相对于传送机平面在切割平面中沿切割方向移动,其中,切割平面围绕平行于传送机平面且横向于输送方向的轴线相对于切割器杆平面以倾斜切割角度延伸。优选地,切割方向垂直于切割线延伸。换言之,切割器是闸刀式刀。切割角度可以使轮胎部件的前端和后端以倾斜角度切割。

14、在本实用新型的一个实施方式中,切割角度小于刀片角度。换言之,切割方向具有相对于刀片平面的沿输送方向的矢量分量。因此,刀片可以以比刀片角度更尖锐的角度切割轮胎部件。因此,定长切割的轮胎部件的所得前端和后端可具有更尖锐的角度。因此,可以改进所述前端与所述后端之间的接合处。另外,由于切割角度与刀片角度之间的差异,刀片在切割期间移动远离轮胎部件的前端。因此,可以减小、减少或最终防止所述前端与刀片的第二斜面之间的摩擦。因此,可以减小切割器所需的致动力。

15、另选地,切割角度和刀片角度可以相等。

16、在另外的实施方式中,供应器还包括用于将轮胎部件夹持到传送机的夹持元件。夹持元件例如可以是用于在轮胎部件的整个宽度上夹持轮胎部件的夹持杆或夹持辊。夹持元件可以在轮胎部件的切割期间夹持轮胎部件。因此,可以减少或最终防止轮胎部件相对于切割线的移动。由此,可以更准确地和/或精确地切割轮胎部件。

17、在本实用新型的优选实施方式中,夹持元件能沿着夹持轨迹在间隙位置与夹持位置之间移动,以便在切割线处或附近将轮胎部件夹持在传送机上,间隙位置在传送机平面的第一侧处与所述传送机平面隔开,夹持位置比间隙位置更靠近传送机平面。优选地,夹持轨迹包括圆弧。另选地,夹持轨迹可以是线性的。

18、在另外的实施方式中,刀片能在切割方向上沿着切割平面中的切割轨迹相对于传送机平面在空闲位置与切割位置之间移动,空闲位置在传送机平面的第一侧处与所述传送机平面相距一定距离,切割位置用于切割轮胎部件,并且其中,切割轨迹和夹持轨迹相交。换言之,当夹持元件处于其间隙位置时,所述夹持元件不布置在刀片与传送机之间的间隙空间内。因此,夹持轨迹不受所述间隙空间限制。具体地,夹持轨迹不受切割线附近的所述间隙空间限制。因此,夹持元件可以更靠近切割线夹持轮胎部件。由此,可以更准确地控制切割线附近的轮胎部件的位置。因此,可以更准确地切割轮胎部件。

19、在本实用新型的一个实施方式中,当所述夹持元件处于间隙位置时,刀片能沿着切割轨迹在空闲位置与切割位置之间移动。换言之,当夹持元件处于间隙位置时,所述夹持元件可以允许刀片沿着切割轨迹移动。因此,可以在切割线附近夹持轮胎部件的同时切割所述轮胎部件。

20、在本实用新型的一个实施方式中,夹持元件在间隙位置中位于切割平面的沿输送方向的下游。换言之,在所述间隙位置,夹持元件相对于传送机位于切割平面的相对侧。因此,在间隙位置,夹持元件不需要容纳在刀片与传送机之间的间隙空间中。因此,可以减小所述间隙空间,即,可以减小刀片相对于传送机的角度。因此,轮胎部件可以以更尖锐的角度切割。因此,定长切割的轮胎部件的前缘和后缘可具有更尖锐的角度。由此,可以提高所述前端与所述后端之间的接合处的质量。

21、在另外的实施方式中,当所述夹持元件处于夹持位置时,刀片能沿着切割轨迹在空闲位置与切割位置之间移动。

22、在另外的实施方式中,夹持元件在夹持位置中位于切割平面的沿输送方向的上游。换言之,在所述夹持位置,夹持元件与传送机位于切割平面的同一侧。由此,夹持元件可以在切割线的沿输送方向的上游夹持轮胎部件。

23、在另外的实施方式中,当所述刀片处于空闲位置时,夹持元件能沿着夹持轨迹从间隙位置移动到夹持位置。换言之,当处于空闲位置时,刀片允许夹持元件从间隙位置朝向夹持位置移动,反之亦然。

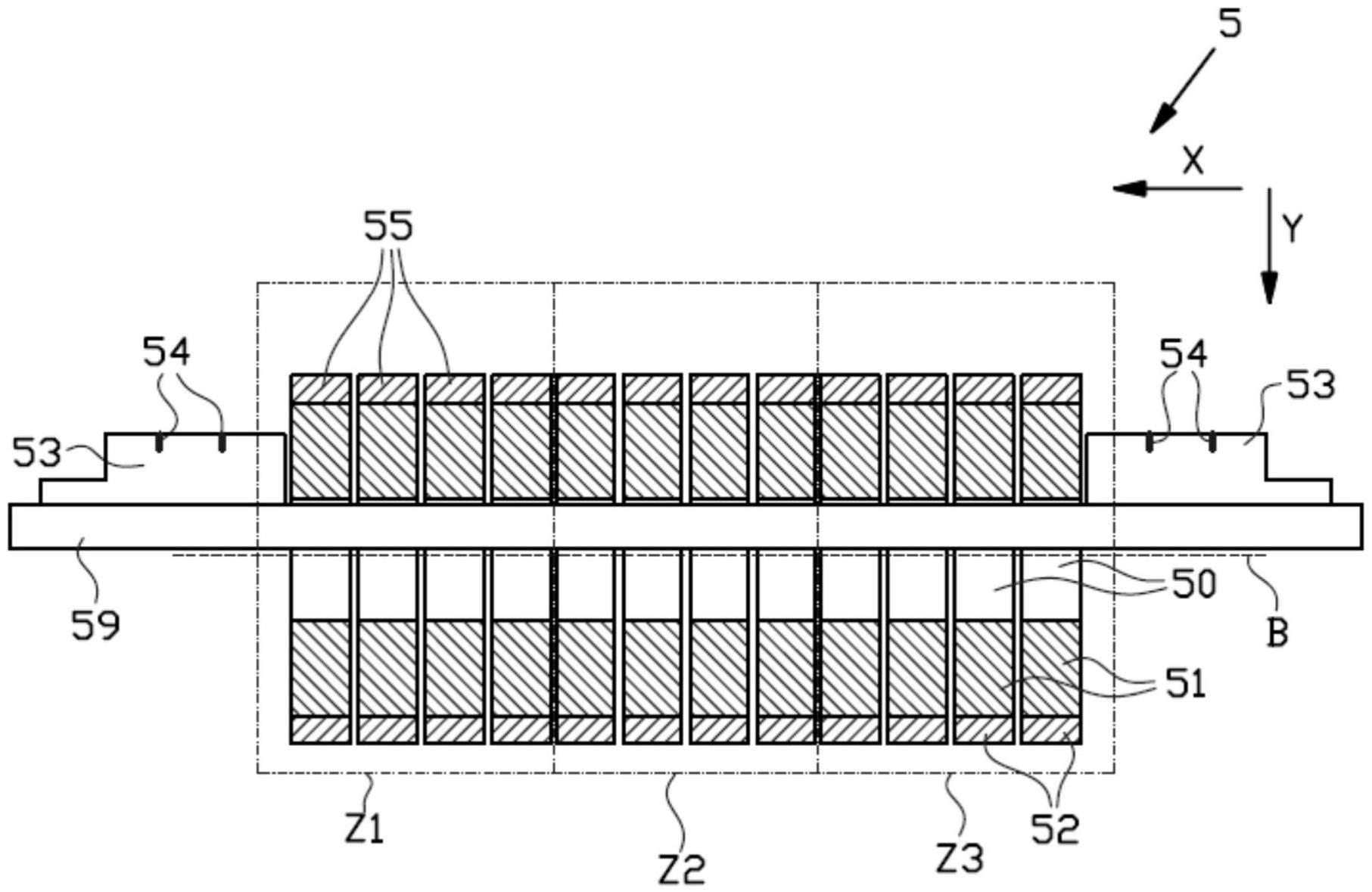

24、在一个实施方式中,供应器还包括施加器辊,该施加器辊沿轴向延伸,用于沿横向于或垂直于轴向的挤压方向将轮胎部件挤压在轮胎成型鼓或转移轮上,其中,施加器辊包括沿轴向延伸的辊梁,其中,施加器辊还包括多个可独立旋转的辊盘,辊盘沿轴向并排布置或并置,其中,辊盘各自包括盘孔口,盘孔口沿轴向延伸穿过相应的辊盘以容纳辊梁,并且其中,盘孔口允许辊盘相对于辊梁沿挤压方向的移动,其中,施加器辊还包括阻挡构件,阻挡构件可分别插入一个或多个辊盘的一个或多个辊孔口中,以阻挡所述辊盘沿挤压方向的移动。阻挡构件可以选择性地阻挡相应辊盘的移动。因此,可以调整辊盘的致动部分的宽度。

25、在其一个实施方式中,阻挡构件包括一个或多个视觉指示器,所述一个或多个视觉指示器指示已插入阻挡构件的辊孔口的数量。视觉指示器可以包括例如触觉指示器,例如凹口、脊或缘。可替代地,视觉指示器可以包括例如彩色的标记或线。优选地,视觉指示器以对应于相邻的辊盘之间的间隔的相同间隔布置。在辊盘的外部可见的视觉指示器的数量可向操作者提供被阻挡的辊盘的数量的指示。

26、在另一实施方式中,所述施加器辊包括多个致动器,用于沿挤压方向选择性地对所述辊盘中的一个或多个施加力。在其另一实施方式中,所述施加器辊包括用于每个辊盘的一个致动器,用于沿挤压方向选择性地对所述辊盘中的一个或多个施加力。通过使用而不需要调整用于所述辊盘的相关致动器可以调整辊盘的被致动的部分的宽度。

27、在另一实施方式中,所述施加器辊包括两个或更多个区域,每个区域包括多个辊盘,其中,所述施加器辊被布置为同时对区域中的辊盘施加力,并且其中,所述施加器辊被布置为独立地致动两个或更多个区域。在其优选的实施方式中,所述阻挡构件能独立于所述两个或更多个区域插入相应的辊盘的一个或多个辊孔口中,以阻挡所述辊盘在挤压方向上的移动。换句话说,阻挡构件能阻挡区域中的一个或多个单独的辊盘。因此,可以在区域内调整施加器辊的宽度。因此,可以更精确和/或更准确地调整施加器辊的宽度。

28、在另一实施方式中,所述阻挡构件能沿轴向插入一个或多个辊孔口中。优选地,所述阻挡构件能沿轴向从施加器辊的第一端插入一个或多个辊孔口中。因此,能沿辊梁方便地插入阻挡构件。

29、在另一实施方式中,所述施加器辊包括另一阻挡构件,该另一阻挡构件能从施加器辊的沿轴向与所述第一端相对的第二端插入施加器辊的一个或多个另外的辊盘的一个或多个辊孔口中。因此,能从两个轴向端调整施加器辊的宽度。

30、根据第二方面,本实用新型提供了一种用于将轮胎部件供应到轮胎成型鼓或转移轮的供应器,其中,供应器包括传送机,传送机用于在传送机平面的第一侧处支撑轮胎部件并且在平行于所述传送机平面的输送方向上输送所述轮胎部件,其中,供应器还包括用于沿着横向于输送方向的切割线切穿轮胎部件的切割器,其中,切割器包括在刀片平面中延伸的刀片,其中,刀片平面围绕刀片轴线相对于传送机平面以刀片角度延伸,刀片轴线平行于传送机平面并且横向于输送方向,其中,刀片能在切割平面中沿切割方向相对于传送机平面移动,其中,切割平面围绕平行于传送机平面并且横向于输送方向的轴线相对于传送机平面以倾斜切割角度延伸,并且其中,切割角度小于刀片角度。

31、换言之,切割方向具有相对于刀片平面的沿输送方向的矢量分量。因此,刀片可以以比刀片角度更尖锐的角度切割轮胎部件。因此,定长切割的轮胎部件的所得前端和后端可具有更尖锐的角度。因此,可以改进所述前端与所述后端之间的接合处。另外,由于切割角度与刀片角度之间的差异,刀片在切割期间移动远离轮胎部件的前端。因此,可以减小、减少或最终防止所述前端与刀片的第二斜面之间的摩擦。因此,可以减小切割器所需的致动力。

32、在本实用新型的一个实施方式中,刀片包括背对传送机平面的第一斜面、面向传送机平面的第二斜面,其中,所述第一斜面和所述第二斜面终止于切割刃,并且其中,所述刀片平面在所述第一斜面与所述第二斜面之间、或沿着所述第一斜面或所述第二斜面延伸穿过所述切割刃,并且所述刀片还包括在所述第一斜面与所述第二斜面之间的刀片中心线,并且其中,刀片中心线、或第一斜面、或第二斜面在刀片平面中延伸。第一斜面和第二斜面一起终止于刀片中心线处的切割刃。刀片平面可由刀片中心线、或第一斜面、或第二斜面限定。

33、在另外的实施方式中,供应器还包括在传送机的沿输送方向的下游的切割器杆,切割器杆用于将轮胎部件支撑在切割器杆平面中并且用于与切割器协作,切割器用于在切割器杆处沿着切割线切穿轮胎部件。

34、根据第三方面,本实用新型提供了一种用于将轮胎部件供应到轮胎成型鼓或转移轮的供应器,其中,供应器包括传送机,传送机用于在传送机平面的第一侧处支撑轮胎部件并且在平行于所述传送机平面的输送方向上输送所述轮胎部件,其中,供应器还包括用于沿着横向于输送方向的切割线切穿轮胎部件的切割器,其中,切割器包括在刀片平面中延伸的刀片,刀片平面围绕平行于传送机平面并且横向于输送方向的轴线相对于所述传送机平面以倾斜刀片角度延伸,其中,刀片能在切割方向上沿着切割平面中的切割轨迹相对于传送机平面在空闲位置与切割位置之间移动,空闲位置在传送机平面的第一侧处与所述传送机平面相距一定距离,切割位置用于切割轮胎部件,切割平面围绕平行于传送机平面且横向于输送方向的轴线相对于传送机以切割角度延伸,其中,供应器还包括夹持元件,夹持元件能沿着夹持轨迹在间隙位置与夹持位置之间移动,以便将轮胎部件夹持到传送机,间隙位置在传送机平面的第一侧处与所述传送机平面相距一定距离,夹持位置比间隙位置更靠近传送机平面,并且其中,切割轨迹和夹持轨迹相交。

35、换言之,当夹持元件处于其间隙位置时,所述夹持元件不布置在刀片与传送机之间的间隙空间内。因此,夹持轨迹不受所述间隙空间限制。具体地,夹持轨迹不受切割线附近的所述间隙空间限制。因此,夹持元件可以更靠近切割线夹持轮胎部件。由此,可以更准确地控制切割线附近的轮胎部件的位置。因此,可以更准确地切割轮胎部件。

36、在本实用新型的一个实施方式中,夹持轨迹包括圆弧或者夹持轨迹是线性的。

37、在另外的实施方式中,当所述夹持元件处于间隙位置时,刀片能沿着切割轨迹在空闲位置与切割位置之间移动。

38、在本实用新型的一个实施方式中,当所述夹持元件处于间隙位置时,刀片能沿着切割轨迹在空闲位置与切割位置之间移动。换言之,当夹持元件处于间隙位置时,所述夹持元件可以允许刀片沿着切割轨迹移动。因此,可以在切割线附近夹持轮胎部件的同时切割所述轮胎部件。

39、在本实用新型的一个实施方式中,夹持元件在间隙位置中位于切割平面的沿输送方向的下游。换言之,在所述间隙位置,夹持元件相对于传送机位于切割平面的相对侧。因此,可以减小所述间隙空间,即,可以减小刀片相对于传送机的角度。因此,轮胎部件可以以更尖锐的角度切割。因此,定长切割的轮胎部件的前缘和后缘可具有更尖锐的角度。由此,可以提高所述前端与所述后端之间的接合处的质量。

40、在另外的实施方式中,当所述夹持元件处于夹持位置时,刀片能沿着切割轨迹在空闲位置与切割位置之间移动。

41、在另外的实施方式中,夹持元件在夹持位置中位于切割平面的沿输送方向的上游。换言之,在所述夹持位置,夹持元件与传送机位于切割平面的同一侧。由此,夹持元件可以在切割线的沿输送方向的上游夹持轮胎部件。

42、在另外的实施方式中,当所述刀片处于空闲位置时,夹持元件能沿着夹持轨迹从间隙位置移动到夹持位置。换言之,当处于空闲位置时,刀片允许夹持元件从间隙位置朝向夹持位置移动,反之亦然。

43、根据第四方面,本实用新型提供了一种用于根据本实用新型的第一方面、第二方面或第三方面的供应器中的施加器辊,该施加器辊用于沿挤压方向将轮胎部件挤压到轮胎成型鼓上,其中,所述施加器辊包括在横向于或垂直于挤压方向的轴向上延伸的辊梁,其中,所述施加器辊包括多个可独立旋转的辊盘,所述辊盘沿轴向并排布置或并置,其中,每个辊盘包括支撑在所述辊梁上的内部部分和围绕所述内部部分延伸并且能围绕所述内部部分旋转的外部部分,其中,所述辊盘各自包括盘孔口,所述盘孔口沿轴向延伸穿过内部部分以容纳辊梁,并且其中,盘孔口允许内部部分相对于辊梁沿挤压方向的移动,其中,所述施加器辊还包括阻挡构件,所述阻挡构件能分别插入一个或多个辊盘的一个或多个辊孔口中,以阻挡所述辊盘沿挤压方向的移动。所述阻挡构件能选择性地阻挡相应的辊盘的移动。因此,能调整辊盘被致动的部分的宽度。因此,可调整施加器辊以在鼓的轴向仅向预定区域施加压力。因此,可以防止在预定区域以外由施加器辊对轮胎部件或轮胎成型鼓施加过大的力而造成损坏。

44、在另一实施方式中,所述阻挡构件包括一个或多个视觉指示器,所述一个或多个视觉指示器指示已插入阻挡构件的辊孔口的数量。视觉指示器可以包括例如触觉指示器,例如凹口、脊或缘。可替代地,视觉指示器可以包括例如彩色的标记或线。优选地,视觉指示器以对应于相邻的辊盘之间的间隔的相同间隔布置。从辊盘的外部可见的视觉指示器的数量可向操作者提供被阻挡的辊盘的数量的指示。

45、在另一实施方式中,所述阻挡构件能沿轴向插入一个或多个辊孔口中。优选地,所述阻挡构件能沿轴向从施加器辊的第一端插入一个或多个辊孔口中。因此,能沿辊梁方便地插入阻挡构件。

46、在另一实施方式中,所述施加器辊包括另一阻挡构件,该另一阻挡构件能从施加器辊的沿轴向与所述第一端相对的第二端插入施加器辊的一个或多个另外的辊盘的一个或多个辊孔口中。因此,能从两个轴向端调整施加器辊的宽度。

47、在另一实施方式中,所述施加器辊包括多个致动器,用于沿挤压方向选择性地对所述辊盘中的一个或多个施加力。在另一实施方式中,所述施加器辊包括用于每个辊盘的一个致动器,用于沿挤压方向选择性地对所述辊盘中的一个或多个施加力。通过使用不需要调整的用于辊盘的相关致动器来调整辊盘的被致动的部分的宽度。

48、在另一实施方式中,所述施加器辊包括两个或更多个区域,每个区域包括多个辊盘,其中,所述施加器辊被布置为同时向区域中的辊盘施加力,并且其中,所述施加器辊被布置为独立地致动两个或更多个区域。在其优选的实施方式中,所述阻挡构件能独立于所述两个或更多个区域插入相应的辊盘的一个或多个辊孔口中,以阻挡所述辊盘在挤压方向上的移动。换句话说,阻挡构件能阻挡一个区域中的一个或多个单独的辊盘。因此,可以在一个区域内调整施加器辊的宽度。因此,可以更精确和/或更准确地调整施加器辊的宽度。

49、根据第五方面,本实用新型提供了一种组件,包括根据本实用新型的第一方面、第二方面或第三方面的供应器和轮胎成型鼓或转移轮,其中,切割器杆布置在传送机与轮胎成型鼓之间、或传送机与转移轮之间。

50、由此,轮胎部件可以直接从切割器杆转移到轮胎成型鼓或转移轮的圆周面。

51、只要有可能,说明书中描述并示出的各种方面和特征就可以单独应用。这些单独方面可以成为分案专利申请的主题。

- 还没有人留言评论。精彩留言会获得点赞!