一种热压成型机的制作方法

本技术涉及热压机,具体为一种热压成型机。

背景技术:

1、热压成型机是一种用于薄膜花纹进行热压加工的设备;现有的热压成型机包括机架、安装于机架上的两组加热板、两组辊压模辊和为辊压模辊提供动力的驱动机构;现有的热压成型机使用时将薄膜经两组加热板之间穿过并经两组辊压模辊之间穿过,通过辊压模辊对加热后的薄膜进行花纹压制加工即可;然而使用中发现,在薄膜换位压制成型加工过程中,薄膜易出现褶皱,从而影响成型后薄膜花纹压制质量,有一定的使用局限性。

2、经检索,专利申请号为cn202123339836.9的申请书中,公开了一种热压成型机;其可对薄膜进行预伸展,使薄膜在花纹压制成型过程中不易出现褶皱,保证成型品质量;包括机架、安装于机架上的两组加热板、两组辊压模辊和为辊压模辊提供动力的驱动机构;还包括安装于机架上远离两组辊压模辊的预展平机构,预展平机构包括两组辅助辊、内撑辊、导向架、移动架和弹性延展调整机构,两组辅助辊和内撑辊均可转动安装于机架上,导向架上固定安装有为移动架移动提供动力的第一驱动缸;弹性延展调整机构包括转轴、两组调整轮和调整两组调整轮间距的间距调整机构。上述申请文件通过设置相应间距调整机构来保证薄膜在被热压时处于张紧状态,保证热压效果,但是上述间距调整机构不仅需要驱动缸等组件的参与,同时需要一组单一的操作步骤,操作繁琐降低热压效率,此外现有热压机构均采用单一热压板热压的方式,这样就会导致薄膜在压装时产生一定的延展长度,影响薄膜质量。

3、因此,我们提出了一种热压成型机。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种热压成型机,解决了现有装置在单一板体压装时薄膜易出现延展部影响后续产品质量的问题。

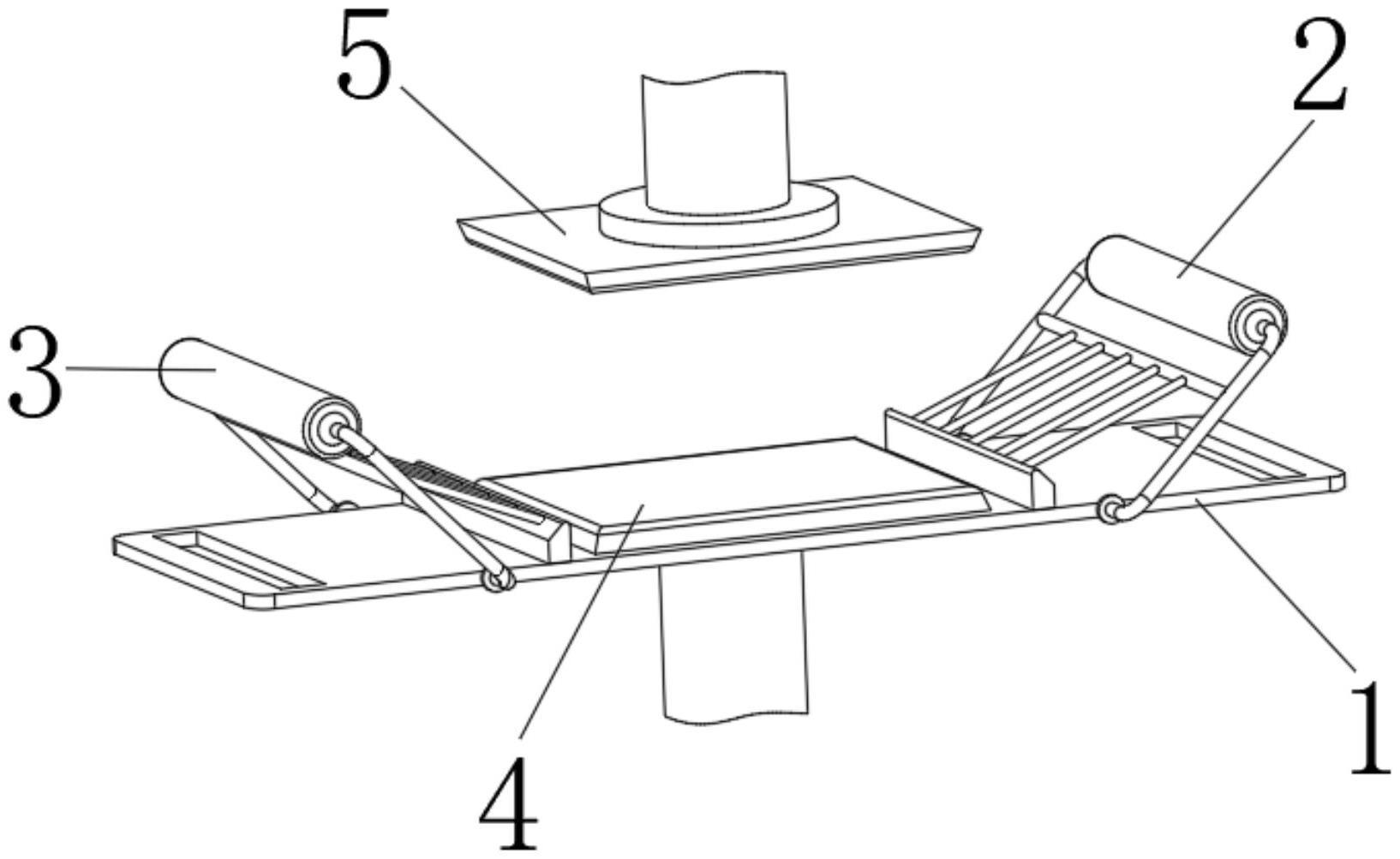

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种热压成型机,包括工作台板,所述工作台板上装配有两组位置相对的左转辊和右转辊,且工作台板上还开设有两组位置相对的膜槽;

3、所述工作台板顶侧的正中心处开设有热压槽,所述工作台板的内侧装配有下热压板,所述下热压板设置在热压槽的上方,所述下热压板的底面上固定连接有下驱动缸,所述下热压板的顶侧装配有上热压板,所述上热压板顶部的正中心处固定连接有上驱动缸,且两组驱动缸均由控制器进行远程驱动。

4、优选的,所述膜槽设置在左转辊和右转辊的外侧,且膜槽与左转辊右转辊最顶侧之间倾角为十五度。

5、优选的,所述工作台板的侧壁通过两组支架装配有左转辊和右转辊,且左转辊和右转辊活动套装在支架中的主杆上。

6、优选的,所述支架的底端通过两组支座装配在工作台板的侧壁上,且支架及其上的左转辊和右转辊设置在下热压板的两侧。

7、优选的,所述支架为u型杆,所述支架中装配有横杆,且横杆的外壁上固定连接有五组松紧绳。

8、优选的,所述工作台板的顶部固定安装有两组位置相对且位于左转辊与热压槽和右转辊与热压槽之间,且松紧绳的顶侧端面固定连接在松紧绳的外端上。

9、本实用新型提供了一种热压成型机。具备以下有益效果:

10、该热压成型机,通过工作台板上下热压板和上热压板的设置,当需要对其之间薄膜进行热压时,预先监测薄膜高度,然后驱动两组驱动缸使上热压板和下热压板的接触面与薄膜处于同一水平面上,从而能够不对薄膜施加额外压力,进而能够使薄膜不出现延展部,解决了现有装置在单一板体压装时薄膜易出现延展部影响后续产品质量的问题;

11、此外,工作台板上左转辊和右转辊的设置,能够通过松紧绳的自动拉伸来使左转辊和右转辊之间所传动套装的薄膜始终处于张紧状态,避免薄膜压装时褶皱的情况发生。

技术特征:

1.一种热压成型机,其特征在于:包括工作台板(1),所述工作台板(1)上装配有两组位置相对的左转辊(2)和右转辊(3),且工作台板(1)上还开设有两组位置相对的膜槽(7);

2.根据权利要求1所述的一种热压成型机,其特征在于:所述膜槽(7)设置在左转辊(2)和右转辊(3)的外侧,且膜槽(7)与左转辊(2)右转辊(3)最顶侧之间倾角为十五度。

3.根据权利要求1所述的一种热压成型机,其特征在于:所述工作台板(1)的侧壁通过两组支架(8)装配有左转辊(2)和右转辊(3),且左转辊(2)和右转辊(3)活动套装在支架(8)中的主杆上。

4.根据权利要求3所述的一种热压成型机,其特征在于:所述支架(8)的底端通过两组支座(9)装配在工作台板(1)的侧壁上,且支架(8)及其上的左转辊(2)和右转辊(3)设置在下热压板(4)的两侧。

5.根据权利要求3所述的一种热压成型机,其特征在于:所述支架(8)为u型杆,所述支架(8)中装配有横杆(10),且横杆(10)的外壁上固定连接有五组松紧绳(11)。

6.根据权利要求1所述的一种热压成型机,其特征在于:所述工作台板(1)的顶部固定安装有两组位置相对且位于左转辊(2)与热压槽(6)和右转辊(3)与热压槽(6)之间,且松紧绳(11)的顶侧端面固定连接在松紧绳(11)的外端上。

技术总结

本技术公开了一种热压成型机,包括工作台板;所述工作台板顶侧的正中心处开设有热压槽,所述工作台板的内侧装配有下热压板,所述下热压板设置在热压槽的上方,所述下热压板的底面上固定连接有下驱动缸,所述下热压板的顶侧装配有上热压板,所述上热压板顶部的正中心处固定连接有上驱动缸;该热压成型机,通过工作台板上下热压板和上热压板的设置,当需要对其之间薄膜进行热压时,预先监测薄膜高度,然后驱动两组驱动缸使上热压板和下热压板的接触面与薄膜处于同一水平面上,从而能够不对薄膜施加额外压力,进而能够使薄膜不出现延展部,解决了现有装置在单一板体压装时薄膜易出现延展部影响后续产品质量的问题。

技术研发人员:蓝兴,余伟立

受保护的技术使用者:东莞市速品塑胶电子有限公司

技术研发日:20230310

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!