一种塑胶模具脱模装置的制作方法

本技术涉及塑胶模具,特别是涉及一种塑胶模具脱模装置。

背景技术:

1、塑胶模具是一种用于压塑、挤塑、注射、吹塑和低发泡成型的组合式模具的简称。主要包括由凹模和凸模。

2、在塑胶模具压模的过程中,由于活芯嵌入模腔内部,取出活芯的操作较为麻烦,所以活芯较多的状况下,通过顶出机构实现活芯和模腔的脱模,比如中国专利cn202021967304.2(一种塑胶模具顶出机构)中提到的顶出机构的脱模方式;但是塑胶模具压模过程中,操作工的人身安全也是十分重要的,当活芯顶出之后,操作工双手伸入凹模和凸模之间,去取走活芯,在这个过程中,如果意外按下了压模开关,凸模下降,可以直接将操作工手部压至骨折,其危险程度可想而知;所以,如果塑胶模具具备机械化脱模出料结构,操作者只需要操作开关就可以取走活芯,这样的方式,可以大大降低人工取料的危险,所以,现提出一种塑胶模具脱模装置,实现一种便于塑胶模具取料的脱模结构,提高塑胶模具压模工艺的安全性。

技术实现思路

1、本实用新型的目的是提供一种塑胶模具脱模装置,实现一种便于塑胶模具取料的脱模结构,提高塑胶模具压模工艺的安全性。

2、为了实现上述目的,本实用新型采用了如下技术方案:

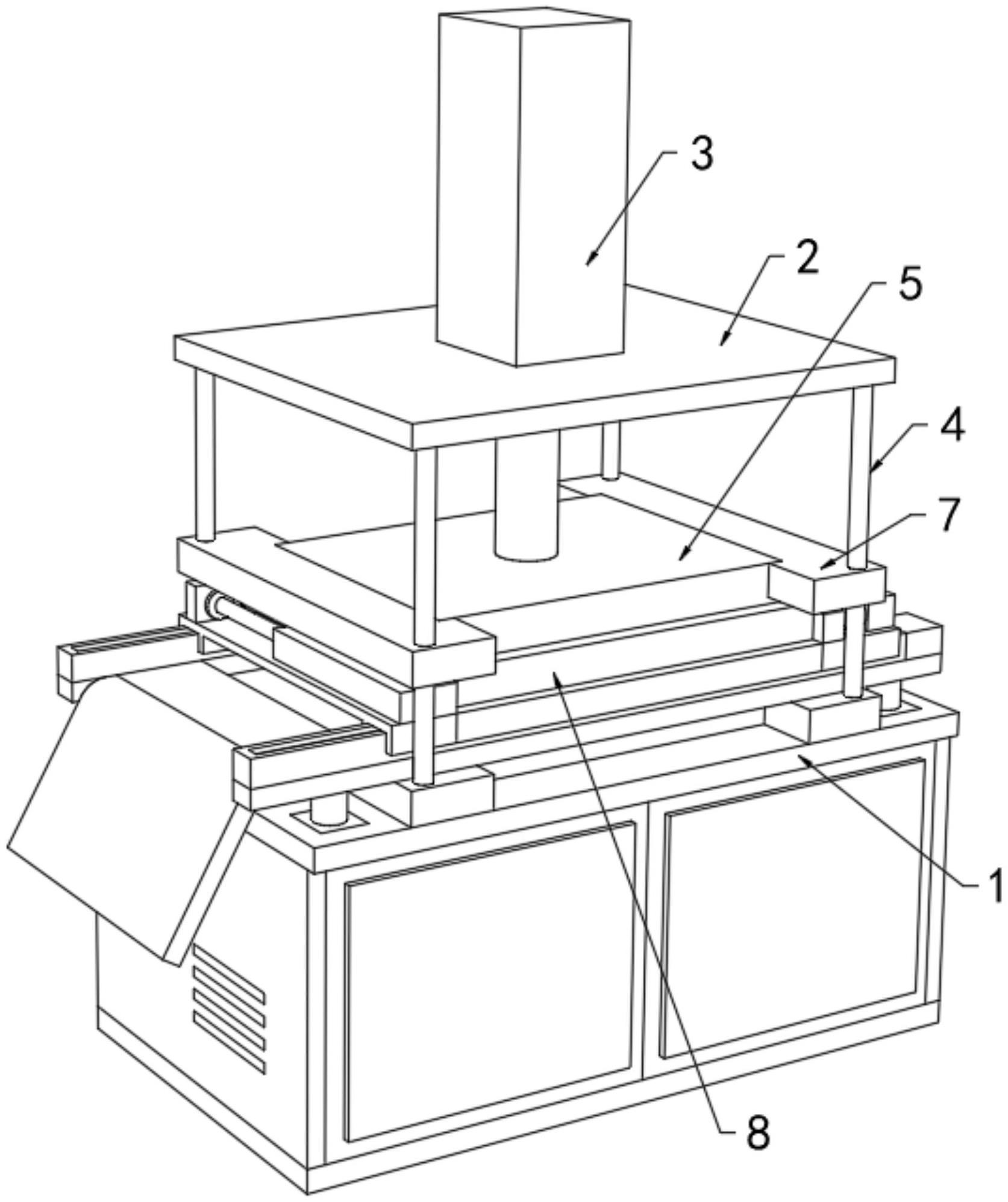

3、一种塑胶模具脱模装置,包括底座、顶板、压模气缸、凸模和凹模,所述底座和顶板之间安装有四组支撑杆,所述凹模安装在底座上,所述凸模安装在压模气缸底端,还包括脱模机构,所述脱模机构包括夹板,用于控制夹板夹持的第一夹持气缸和第二夹持气缸,用于控制夹板升降的升降气缸,以及用于控制夹板直线输送的直线滑轨,所述夹板由两部分板体组成,两部分板体分别位于凹模的两侧。

4、优选的,所述凸模的两侧,以及凹模的两侧分别安装有连接板,凸模的连接板分别滑动套设在支撑杆上,凹模的连接板与四组支撑杆固定连接,凹模和凸模之间的间距小于上下对应的两个连接板之间的间距。

5、优选的,所述脱模机构还包括底板,所述直线滑轨平行设置有两组,且两组直线滑轨分别安装在底板上,所述底板套设在凹模上,所述底板与凹模的连接板固定连接,两组直线滑轨之间安装有第一移动座和第二移动座,所述第一移动座和第二移动座分别套设在直线滑轨上,所述第一移动座和第二移动座之间连接有u型盖,所述u型盖盖在直线滑轨上,所述第二移动座与直线滑轨的移动座安装。

6、优选的,所述第一移动座上安装有第二夹持气缸,所述第二移动座上安装有第一夹持气缸,所述第一移动座和第二移动座上分别安装有滑杆,滑杆分别贯穿两个夹板,第一夹持气缸的延伸端与其中一个夹板连接,第二夹持气缸的延伸端与另一个夹板连接。

7、优选的,所述第一移动座的底部设置有两个u型部,u型部盖在对应的直线滑轨上,所述第一移动座和第二移动座的结构相同。

8、优选的,所述第一夹持气缸和第二夹持气缸的延伸端分别朝向相对的方向,所述第一夹持气缸的轴心线与直线滑轨的轴心线垂直。

9、本实用新型至少具备以下有益效果:

10、1.通过设置由升降气缸、夹板、第一夹持气缸和第二夹持气缸,以及直线滑轨构成的脱模机构,当压模结束后,可以实现夹板将活芯夹起,并直线输送至装置一侧下料的效果,节省了人工手动去拿取活芯的操作,提高了塑胶模具压模工艺的安全性,实现了活芯的便捷脱模下料,具有很好的实用意义。

11、2.通过设置与塑胶模具压模装置组装的脱模机构,脱模机构一体化设计,可以直接安装在压模装置上,可以便捷的单独拆装维护。

技术特征:

1.一种塑胶模具脱模装置,包括底座(1)、顶板(2)、压模气缸(3)、凸模(5)和凹模(6),所述底座(1)和顶板(2)之间安装有四组支撑杆(4),所述凹模(6)安装在底座(1)上,所述凸模(5)安装在压模气缸(3)底端,其特征在于,还包括脱模机构,所述脱模机构包括夹板(8),用于控制夹板(8)夹持的第一夹持气缸(14)和第二夹持气缸(15),用于控制夹板(8)升降的升降气缸(9),以及用于控制夹板(8)直线输送的直线滑轨(11),所述夹板(8)由两部分板体组成,两部分板体分别位于凹模(6)的两侧。

2.根据权利要求1所述的一种塑胶模具脱模装置,其特征在于,所述凸模(5)的两侧,以及凹模(6)的两侧分别安装有连接板(7),凸模(5)的连接板(7)分别滑动套设在支撑杆(4)上,凹模(6)的连接板(7)与四组支撑杆(4)固定连接,凹模(6)和凸模(5)之间的间距小于上下对应的两个连接板(7)之间的间距。

3.根据权利要求1所述的一种塑胶模具脱模装置,其特征在于,所述脱模机构还包括底板(10),所述直线滑轨(11)平行设置有两组,且两组直线滑轨(11)分别安装在底板(10)上,所述底板(10)套设在凹模(6)上,所述底板(10)与凹模(6)的连接板(7)固定连接,两组直线滑轨(11)之间安装有第一移动座(12)和第二移动座(13),所述第一移动座(12)和第二移动座(13)分别套设在直线滑轨(11)上,所述第一移动座(12)和第二移动座(13)之间连接有u型盖(17),所述u型盖(17)盖在直线滑轨(11)上,所述第二移动座(13)与直线滑轨(11)的移动座安装。

4.根据权利要求3所述的一种塑胶模具脱模装置,其特征在于,所述第一移动座(12)上安装有第二夹持气缸(15),所述第二移动座(13)上安装有第一夹持气缸(14),所述第一移动座(12)和第二移动座(13)上分别安装有滑杆(16),滑杆(16)分别贯穿两个夹板(8),第一夹持气缸(14)的延伸端与其中一个夹板(8)连接,第二夹持气缸(15)的延伸端与另一个夹板(8)连接。

5.根据权利要求3所述的一种塑胶模具脱模装置,其特征在于,所述第一移动座(12)的底部设置有两个u型部,u型部盖在对应的直线滑轨(11)上,所述第一移动座(12)和第二移动座(13)的结构相同。

6.根据权利要求1所述的一种塑胶模具脱模装置,其特征在于,所述第一夹持气缸(14)和第二夹持气缸(15)的延伸端分别朝向相对的方向,所述第一夹持气缸(14)的轴心线与直线滑轨(11)的轴心线垂直。

技术总结

本技术涉及塑胶模具技术领域,尤其涉及一种塑胶模具脱模装置,实现一种便于塑胶模具取料的脱模结构,提高塑胶模具压模工艺的安全性。一种塑胶模具脱模装置,包括底座、顶板、压模气缸、凸模和凹模,所述底座和顶板之间安装有四组支撑杆,所述凹模安装在底座上,所述凸模安装在压模气缸底端。本技术通过设置由升降气缸、夹板、第一夹持气缸和第二夹持气缸,以及直线滑轨构成的脱模机构,当压模结束后,可以实现夹板将活芯夹起,并直线输送至装置一侧下料的效果,节省了人工手动去拿取活芯的操作,提高了塑胶模具压模工艺的安全性,实现了活芯的便捷脱模下料,具有很好的实用意义。

技术研发人员:徐学春

受保护的技术使用者:江苏斯泊宁模具科技有限公司

技术研发日:20230324

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!