一种CT机外壳生产用一体成型模具的制作方法

本技术涉及ct机外壳生产,尤其涉及一种ct机外壳生产用一体成型模具。

背景技术:

1、ct机即电子计算机断层扫描,它是利用精确准直的x线束、γ射线、超声波等与灵敏度极高的探测器一同围绕人体的某一部位作一个接一个的断面扫描,具有扫描时间快、图像清晰等特点,可用于多种疾病的检查,现有的ct机在生产时需要通过注塑加工的方式生产注塑机的外壳,注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

2、现有的ct机外壳生产时具有以下问题:

3、1、由于现有ct机外壳体积较大,传统的两板式模具上下模具生产时会出现脱模困难的问题。

4、2、现有的ct机外壳的体积规格较大,传统的模具在进行生产时误差较大,影响ct机加工工艺。

技术实现思路

1、本实用新型的目的是为了解决现有技术中ct机外壳在生产时误差较大且不便于脱模的缺点,而提出的一种ct机外壳生产用一体成型模具。

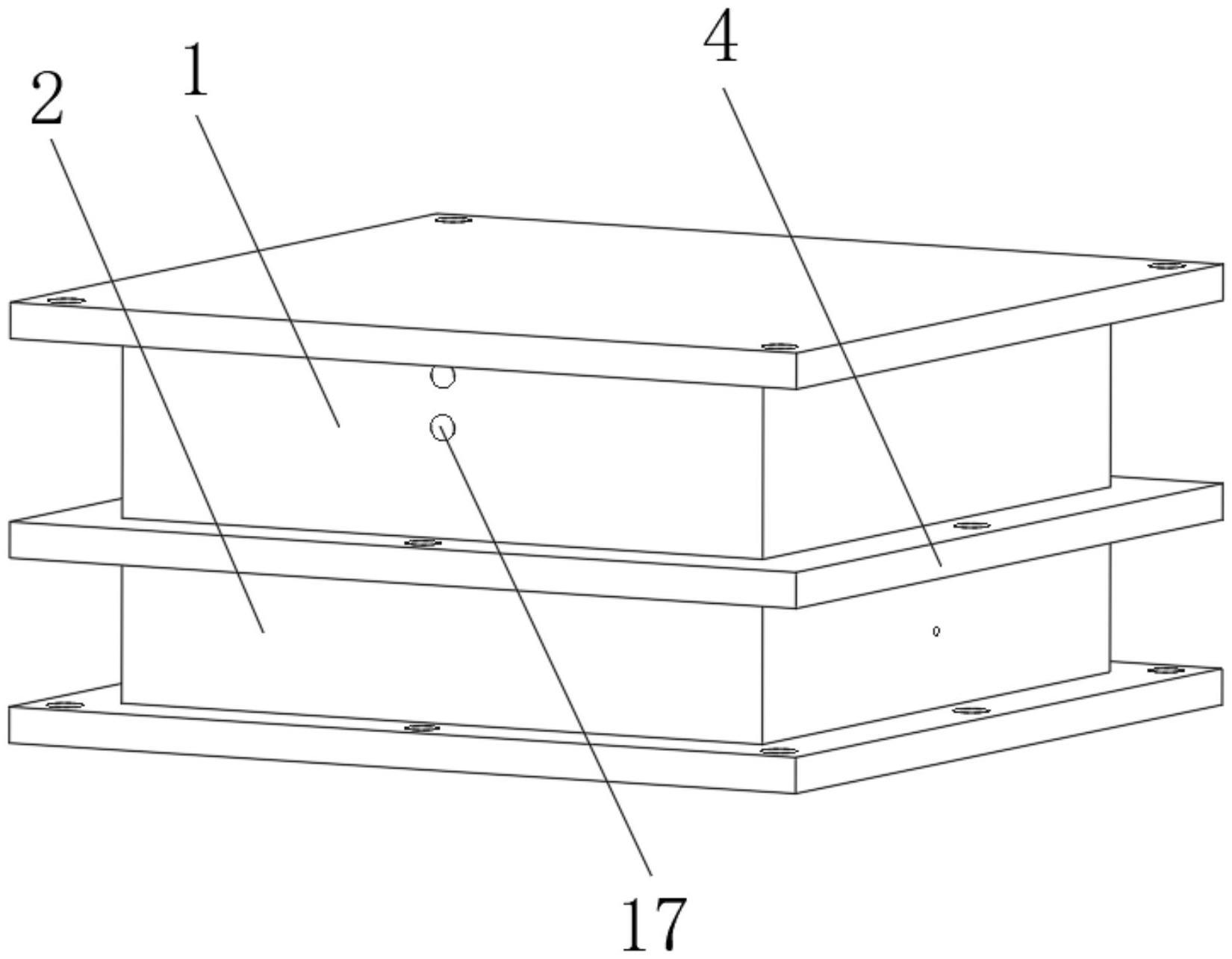

2、为了实现上述目的,本实用新型采用了如下技术方案:一种ct机外壳生产用一体成型模具,包括上模具,所述上模具的底面设置有外模具,所述外模具的内部设置有内模具,所述上模具与外模具和内模具之间设置有成型槽,所述上模具的底面外侧开设有外限位槽,所述外限位槽的内侧开设有限位孔,所述外模具的顶面外侧设置有限位板,所述内模具的内部底面设置有内限位槽,所述上模具的内部开设有注塑孔,所述上模具的外侧设置有进料口,所述外模具的内部两侧设置有外气孔,所述内模具的内部开设有内气孔,所述外气孔和内气孔的顶面分别设置有外推杆和内推杆。

3、优选的,所述上模具和外模具的外侧壁靠近顶面处设置有连接环,且内模具的外侧壁靠近底面处设置有连接环。

4、优选的,所述注塑孔的数量为两个,且注塑孔的数量与进料口的数量相同,且注塑孔与进料口之间相互导通。

5、优选的,所述外限位槽与限位板的位置相对应且相互匹配,且限位孔与限位杆的位置相对应且相互匹配。

6、优选的,所述内限位槽与限位环的位置相对应且相互匹配,且限位环设置在上模具的底面居中处,且内限位槽在内模具的内部居中处。

7、优选的,所述外推杆和内推杆与外气孔和内气孔之间为滑动连接,且外推杆和内推杆与外气孔和内气孔之间相互匹配。

8、优选的,所述外模具套接在内模具的外部,且外模具内壁与内模具外壁之间为活动连接。

9、有益效果

10、本实用新型中,通过将传统的上下两板模的下模具替换成外模具和内模具,且在进行ct机注塑脱模时采用外模具与内模具和上模具之间单独脱模的方式进行脱模,便于对ct机外壳进行脱模处理,当成型槽内部的注塑原料硬化后,先将内模具向下移动与上模具之间进行分离,再将外模具与上模具之间进行分离,可以便于将体积较大的ct机外壳进行脱模。

11、本实用新型中,采用在上模具与外模具之间设置有对应的外限位槽、限位孔、限位板和限位杆,且在上模具与内模具之间通过限位环和内限位槽进行限位,可以将上模具与下模具之间进行精准的定位,通过该种方式可以在ct机外壳注塑时,对内模具和外模具与上模具之间由内至外均进行限位,减少合模时产生的误差,提升ct机外壳的加工工艺。

技术特征:

1.一种ct机外壳生产用一体成型模具,包括上模具(1),其特征在于:所述上模具(1)的底面设置有外模具(2),所述外模具的内部设置有内模具(3),所述上模具(1)与外模具(2)和内模具(3)之间设置有成型槽(16),所述上模具(1)的底面外侧开设有外限位槽(5),所述外限位槽(5)的内侧开设有限位孔(6),所述外模具(2)的顶面外侧设置有限位板(7),所述内模具(3)的内部底面设置有内限位槽(10),所述上模具(1)的内部开设有注塑孔(11),所述上模具(1)的外侧设置有进料口(17),所述外模具(2)的内部两侧设置有外气孔(14),所述内模具(3)的内部开设有内气孔(15),所述外气孔(14)和内气孔(15)的顶面分别设置有外推杆(12)和内推杆(13)。

2.根据权利要求1所述的一种ct机外壳生产用一体成型模具,其特征在于:所述上模具(1)和外模具(2)的外侧壁靠近顶面处设置有连接环(4),且内模具(3)的外侧壁靠近底面处设置有连接环(4)。

3.根据权利要求1所述的一种ct机外壳生产用一体成型模具,其特征在于:所述注塑孔(11)的数量为两个,且注塑孔(11)的数量与进料口(17)的数量相同,且注塑孔(11)与进料口(17)之间相互导通。

4.根据权利要求1所述的一种ct机外壳生产用一体成型模具,其特征在于:所述外限位槽(5)与限位板(7)的位置相对应且相互匹配,且限位孔(6)与限位杆(8)的位置相对应且相互匹配。

5.根据权利要求1所述的一种ct机外壳生产用一体成型模具,其特征在于:所述内限位槽(10)与限位环(9)的位置相对应且相互匹配,且限位环(9)设置在上模具(1)的底面居中处,且内限位槽(10)在内模具(3)的内部居中处。

6.根据权利要求1所述的一种ct机外壳生产用一体成型模具,其特征在于:所述外推杆(12)和内推杆(13)与外气孔(14)和内气孔(15)之间为滑动连接,且外推杆(12)和内推杆(13)与外气孔(14)和内气孔(15)之间相互匹配。

7.根据权利要求1所述的一种ct机外壳生产用一体成型模具,其特征在于:所述外模具(2)套接在内模具(3)的外部,且外模具(2)内壁与内模具(3)外壁之间为活动连接。

技术总结

本技术提供一种CT机外壳生产用一体成型模具,涉及CT机外壳生产技术领域,包括上模具,上模具的底面设置有外模具,下模具的内部设置有内模具,上模具与外模具和内模具之间设置有成型槽,上模具的底面外侧开设有外限位槽,外限位槽的内侧开设有限位孔,外模具的顶面外侧设置有限位板,内模具的内部底面设置有内限位槽,采用将传统的上下两板模的下模具替换成外模具和内模具,且在进行CT机注塑脱模时采用外模具与内模具和上模具之间单独脱模的方式进行脱模,便于对CT机外壳进行脱模处理,当成型槽内部的注塑原料硬化后,先将内模具向下移动与上模具之间进行分离,再将外模具与上模具之间进行分离,可以便于将体积较大的CT机外壳进行脱模。

技术研发人员:杨伟平,王龙

受保护的技术使用者:湖北鑫集美科技有限公司

技术研发日:20230411

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!