一种带多模腔组件的注塑模具的制作方法

本技术涉及注塑模具,具体为一种带多模腔组件的注塑模具。

背景技术:

1、多模腔组件的注塑模具是带有两个及以上膜腔的模具,适合连续注塑成型模具,加工效率高。经检索,中国专利号为cn217073178u的专利,公开了一种带有多模腔组件的注塑模具,通过电机带动螺旋杆在移动槽里上下转动移动,从而将升降板在升降腔里向上推动,转动杆帮助固定升降板的位置,避免发生偏移。现有技术中多模腔组件的注塑模具注塑后,冷却效果不好,导致产品注塑后成型速度慢,会影响模具连续注塑成型产品的效率,不够方便。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种带多模腔组件的注塑模具,解决了背景技术所提出的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种带多模腔组件的注塑模具,包括本体,所述本体底端设有底座,所述底座侧端螺栓连接调节架,所述调节架顶端螺栓连接顶板,所述底座中部螺栓连接成型膜腔组,所述成型膜腔组侧端设有冷却装置,所述调节架侧端螺栓连接支撑板,所述支撑板中部以穿插的方式连接导杆,所述导杆侧端螺纹连接移板,所述成型膜腔组中设有成型块,所述成型块呈平均分布形式,所述成型块侧端设有第一注塑槽、第二注塑槽和第三注塑槽,所述成型块底端螺纹连接注塑口。

3、优选的,所述冷却装置侧端设有冷凝水箱,所述冷凝水箱侧端卡套连接第一水泵,所述第一水泵侧端通过管道连接成型块,所述成型块另一侧端通过管道连接第二水泵,所述第二水泵侧端卡套连接排水箱。

4、优选的,所述支撑板侧端热板熔接安装板,所述安装板呈对称分布形式,所述安装板中设有螺栓连接槽,所述支撑板侧端螺纹连接接杆,所述接杆侧端套嵌连接第二孔槽,所述接杆呈矩形分布形式。

5、优选的,所述顶板中螺栓连接电动推杆的驱动端,所述电动推杆的输出端螺栓连接接板,所述接板侧端螺栓连接移板。

6、优选的,所述调节架中设有呈等间距分布形式的第一孔槽,所述成型块顶端设有呈矩形分布形式的第二孔槽,所述注塑口呈等间距分布形式。

7、本实用新型提供了一种带多模腔组件的注塑模具。具备以下有益效果:

8、(1)、本实用新型通过成型膜腔组的成型块、注塑槽和注塑口可注塑成型模具,同时通过导杆可连接注塑成型的模具侧端,并带动注塑成型的模具移出成型块和注塑槽。

9、(2)、本实用新型在注塑成型的模具时,通过冷却装置向成型块内部输出流动的冷凝水,辅助注塑成型的模具快速冷却并成型,进而可提高多模腔组件的注塑模具成型产品的效率。

技术特征:

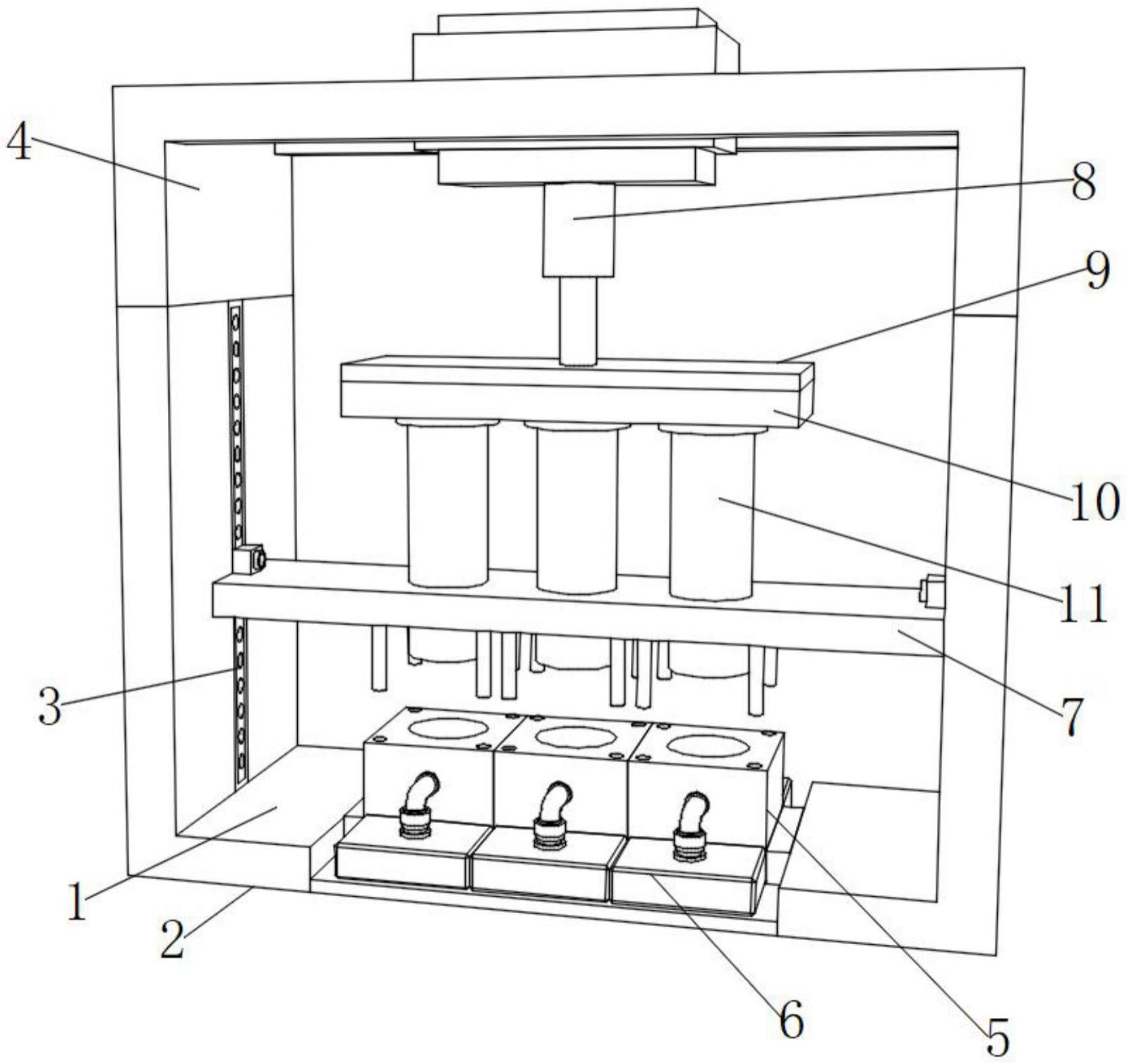

1.一种带多模腔组件的注塑模具,其特征在于:包括本体(1),所述本体(1)底端设有底座(2),所述底座(2)侧端螺栓连接调节架(3),所述调节架(3)顶端螺栓连接顶板(4),所述底座(2)中部螺栓连接成型膜腔组(5),所述成型膜腔组(5)侧端设有冷却装置(6),所述调节架(3)侧端螺栓连接支撑板(7),所述支撑板(7)中部以穿插的方式连接导杆(11),所述导杆(11)侧端螺纹连接移板(10),所述成型膜腔组(5)中设有成型块(51),所述成型块(51)呈平均分布形式,所述成型块(51)侧端设有第一注塑槽(52)、第二注塑槽(53)和第三注塑槽(54),所述成型块(51)底端螺纹连接注塑口(56)。

2.根据权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述冷却装置(6)侧端设有冷凝水箱(61),所述冷凝水箱(61)侧端卡套连接第一水泵(62),所述第一水泵(62)侧端通过管道连接成型块(51),所述成型块(51)另一侧端通过管道连接第二水泵(63),所述第二水泵(63)侧端卡套连接排水箱(64)。

3.根据权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述支撑板(7)侧端热板熔接安装板(71),所述安装板(71)呈对称分布形式,所述安装板(71)中设有螺栓连接槽,所述支撑板(7)侧端螺纹连接接杆(72),所述接杆(72)侧端套嵌连接第二孔槽(55),所述接杆(72)呈矩形分布形式。

4.根据权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述顶板(4)中螺栓连接电动推杆(8)的驱动端,所述电动推杆(8)的输出端螺栓连接接板(9),所述接板(9)侧端螺栓连接移板(10)。

5.根据权利要求1所述一种带多模腔组件的注塑模具,其特征在于:所述调节架(3)中设有呈等间距分布形式的第一孔槽(31),所述成型块(51)顶端设有呈矩形分布形式的第二孔槽(55),所述注塑口(56)呈等间距分布形式。

技术总结

本技术公开了一种带多模腔组件的注塑模具,涉及注塑模具技术领域,所要解决的技术问题是提供一种带多模腔组件的注塑模具,采用的方案为:包括本体,所述本体底端设有底座,所述底座侧端螺栓连接调节架,所述调节架顶端螺栓连接顶板,所述底座中部螺栓连接成型膜腔组,所述成型膜腔组侧端设有冷却装置,所述调节架侧端螺栓连接支撑板,所述支撑板中部以穿插的方式连接导杆,所述导杆侧端螺纹连接移板,本技术通过成型膜腔组的成型块、注塑槽和注塑口可注塑成型模具,同时通过冷却装置向成型块内部输出流动的冷凝水,使产品快速冷却并成型,能提高多模腔组件的注塑模具成型产品的效率。

技术研发人员:赵莲

受保护的技术使用者:山东科田塑胶有限公司

技术研发日:20230417

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!