一种一体化阀芯分水器成型模具的制作方法

本技术涉及模具,具体是一种一体化阀芯分水器成型模具

背景技术:

1、模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工,而模具的使用范围有很,比如化阀芯分水器加工领域。

2、经检索,现有专利(公开号:cn218111443u)公开了一种发明涉及一种一体化式传感器成型模具,本实用新型公开了一种一体化式传感器成型模具,所述环氧树脂浇注模具包括静模、动模和注料模,静模和动模扣合后的下端扣合注料模,静模和动模扣合构成的多个型腔通过对位设置的浇道与注料模的一个出料口连通;与传感器头部对位的型腔上端设置有用于形成传感器头部通孔的通孔型芯;与传感器尾部对位的型腔下端设置有用于形成传感器电容槽的电容槽型芯。本实用新型中,两个模具能批量性的生产多个传感器本体,一次成型,效率高且封装效果好。

3、现有的阀芯模具,在制造过程中需要不同的模具,模具包括上模、下模,而制造阀芯的模具比较重,如果直接把上模压在下模上部,那么阀芯成型后,取下上模时,比较困难。

技术实现思路

1、本实用新型的目的在于提供一种一体化阀芯分水器成型模具,以解决现有技术中提出的问题。

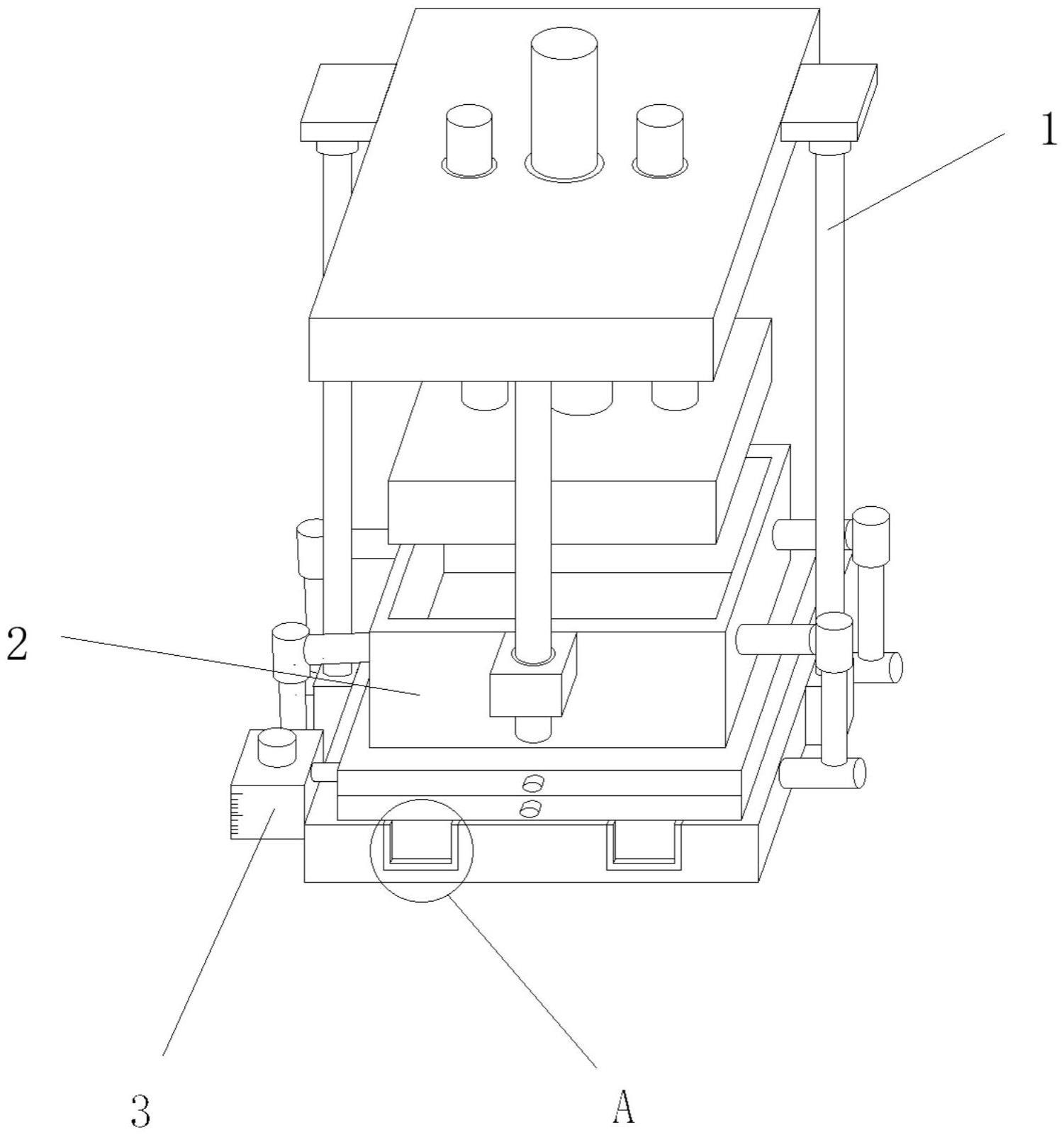

2、为实现上述目的,本实用新型提供如下技术方案:包括固定柱和脱模机构,所述固定柱的内壁设置有脱模机构,所述脱模机构包括升降板、升降柱、上模、固定杆、固定块、模框、伸缩柱、下模、第一把手、第一滑块和第一滑槽,所述固定柱的内壁与所述升降板的一侧固定连接,所述升降板的内壁与所述升降柱的外壁贯穿连接,所述升降柱的底部与所述上模的顶部焊接。

3、作为优选的:所述升降板的底部与所述固定杆的顶部固定连接,所述固定杆的底部与所述固定块的顶部贯穿连接。

4、作为优选的:所述固定块的背面与所述模框的一侧固定连接,所述模框的一侧与所述伸缩柱的一端焊接。

5、作为优选的:所述模框的顶部与所述下模的顶部活动连接,所述下模的正面与所述第一把手的背面配合安装,所述下模的底部与所述第一滑块的顶部固定连接,所述第一滑块的底部与所述第一滑槽的内壁配合安装。

6、作为优选的于:所述固定柱的内侧设置有冷却机构,所述冷却机构包括夹层、水箱、第一出水管、第二出水管、第二滑槽、第二滑块、卡槽、挡板和第二把手,所述固定柱的内侧设置有夹层。

7、作为优选的:所述夹层的外侧与所述水箱的内侧活动连接,所述水箱的一侧与所述第一出水管的背面配合安装,所述夹层的一侧与所述第二出水管的背面配合安装。

8、作为优选的:所述夹层的一侧开设有所述第二滑槽,所述第二滑槽的内壁与所述第二滑块的外壁活动连接,所述夹层的正面开设有所述卡槽,所述夹层的内壁与所述挡板的外壁配合安装,所述夹层的正面与所述第二把手的背面配合安装。

9、与现有技术相比,本实用新型的有益效果是:

10、1、本实用新型通过设有脱模机构,有利于阀芯在脱模过程中,完整脱模的作用,在使用时,首先抽动第一把手,下模通过第一滑块在第一滑槽内滑动抽出,使阀芯与底部分离,再启动伸缩柱将模框向上升,上升到合适位置时,升降柱推动上模进入模框内部,推动阀芯与模框完整脱模,减少了后期工人手动脱模的工作,从而达到了便于脱模。

11、2、本实用新型通过设有冷却机构,可以使成型后的阀芯快速冷却,首先阀芯成型后,需要等待冷却才能将阀芯拿出,这时水箱通过第一出水管进入到夹层内部,挡板可以防止水溢出,夹层里的水也可以循环利用,也可通过第二滑块在第二滑槽内滑动,将挡板从卡槽内滑出,需要换水时,可通过第二出水管将水放出,减少了长时间等待冷却的工作,提高了工作效率。

技术特征:

1.一种一体化阀芯分水器成型模具,其特征在于:包括固定柱(1)和脱模机构(2),所述固定柱(1)的内壁设置有脱模机构(2),所述脱模机构(2)包括升降板(201)、升降柱(202)、上模(203)、固定杆(204)、固定块(205)、模框(206)、伸缩柱(207)、下模(208)、第一把手(209)、第一滑块(210)和第一滑槽(211),所述固定柱(1)的内壁与所述升降板(201)的一侧固定连接,所述升降板(201)的内壁与所述升降柱(202)的外壁贯穿连接,所述升降柱(202)的底部与所述上模(203)的顶部焊接。

2.根据权利要求1所述的一种一体化阀芯分水器成型模具,其特征在于:所述升降板(201)的底部与所述固定杆(204)的顶部固定连接,所述固定杆(204)的底部与所述固定块(205)的顶部贯穿连接。

3.根据权利要求1所述的一种一体化阀芯分水器成型模具,其特征在于:所述固定块(205)的背面与所述模框(206)的一侧固定连接,所述模框(206)的一侧与所述伸缩柱(207)的一端焊接。

4.根据权利要求1所述的一种一体化阀芯分水器成型模具,其特征在于:所述模框(206)的顶部与所述下模(208)的顶部活动连接,所述下模(208)的正面与所述第一把手(209)的背面配合安装,所述下模(208)的底部与所述第一滑块(210)的顶部固定连接,所述第一滑块(210)的底部与所述第一滑槽(211)的内壁配合安装。

5.根据权利要求1所述的一种一体化阀芯分水器成型模具,其特征在于:所述固定柱(1)的内侧设置有冷却机构(3),所述冷却机构(3)包括夹层(301)、水箱(302)、第一出水管(303)、第二出水管(304)、第二滑槽(305)、第二滑块(306)、卡槽(307)、挡板(308)和第二把手(309),所述固定柱(1)的内侧设置有夹层(301)。

6.根据权利要求5所述的一种一体化阀芯分水器成型模具,其特征在于:所述夹层(301)的外侧与所述水箱(302)的内侧活动连接,所述水箱(302)的一侧与所述第一出水管(303)的背面配合安装,所述夹层(301)的一侧与所述第二出水管(304)的背面配合安装。

7.根据权利要求6所述的一种一体化阀芯分水器成型模具,其特征在于:所述夹层(301)的一侧开设有所述第二滑槽(305),所述第二滑槽(305)的内壁与所述第二滑块(306)的外壁活动连接,所述夹层(301)的正面开设有所述卡槽(307),所述夹层(301)的内壁与所述挡板(308)的外壁配合安装,所述夹层(301)的正面与所述第二把手(309)的背面配合安装。

技术总结

本技术公开了一种一体化阀芯分水器成型模具,具体涉及模具技术领域,包括固定柱和脱模机构,所述固定柱的内壁设置有脱模机构,所述脱模机构包括升降板、升降柱、上模、固定杆、固定块、模框、伸缩柱、下模、第一把手、第一滑块和第一滑槽,所述固定柱的内壁与所述升降板的一侧固定连接,所述升降板的内壁与所述升降柱的外壁贯穿连接,通过设有脱模机构,方便阀芯成型脱模作用,脱模阀芯时,首先抽动第一把手,下模通过第一滑块在第一滑槽内滑动抽出,使阀芯与底部分离,再启动伸缩柱将模框向上升,上升到合适位置时,升降柱推动上模进入膜模框内部,推动阀芯与模框完整脱模,减少了后期工人手动脱模的工作,从而达到了便于脱模。

技术研发人员:黎玉财,高方明

受保护的技术使用者:江苏马格仕机械有限公司

技术研发日:20230519

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!