一种复材成型模具的制作方法

本技术涉及模具,具体是一种复材成型模具。

背景技术:

1、模具是指工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。

2、近年来,随着复合材料技术的发展,复合材料在各行各业都有了广泛的应用,目前,制作复合材料产品的方法多种多样,其中铺层模压工艺常见。

3、参见专利文件cn208263491u,此专利方案中提出了一种复合材料成型模具,在该方案中,当产品成型完成后,通过均匀分布的顶触装置,对产品的各处同时施力,从而使得产品自模具上顺利的脱离,避免在此过程中发生质量损害,但在实际应用中,若短时间内需要大批量生产纤维制件,则需要通过扩充成型模具的数量来解决这一问题,但结构较为复杂的成型模具并不适合短时间大批量的生产,结构简单,设计巧妙的成型模具则显得尤为重要;为此,我们提供了一种复材成型模具解决以上问题。

技术实现思路

1、本实用新型的目的就是为了弥补现有技术的不足,提供了一种复材成型模具,能够在保持成型模具质量的前提下实现简化结构的成型模具生产要求。

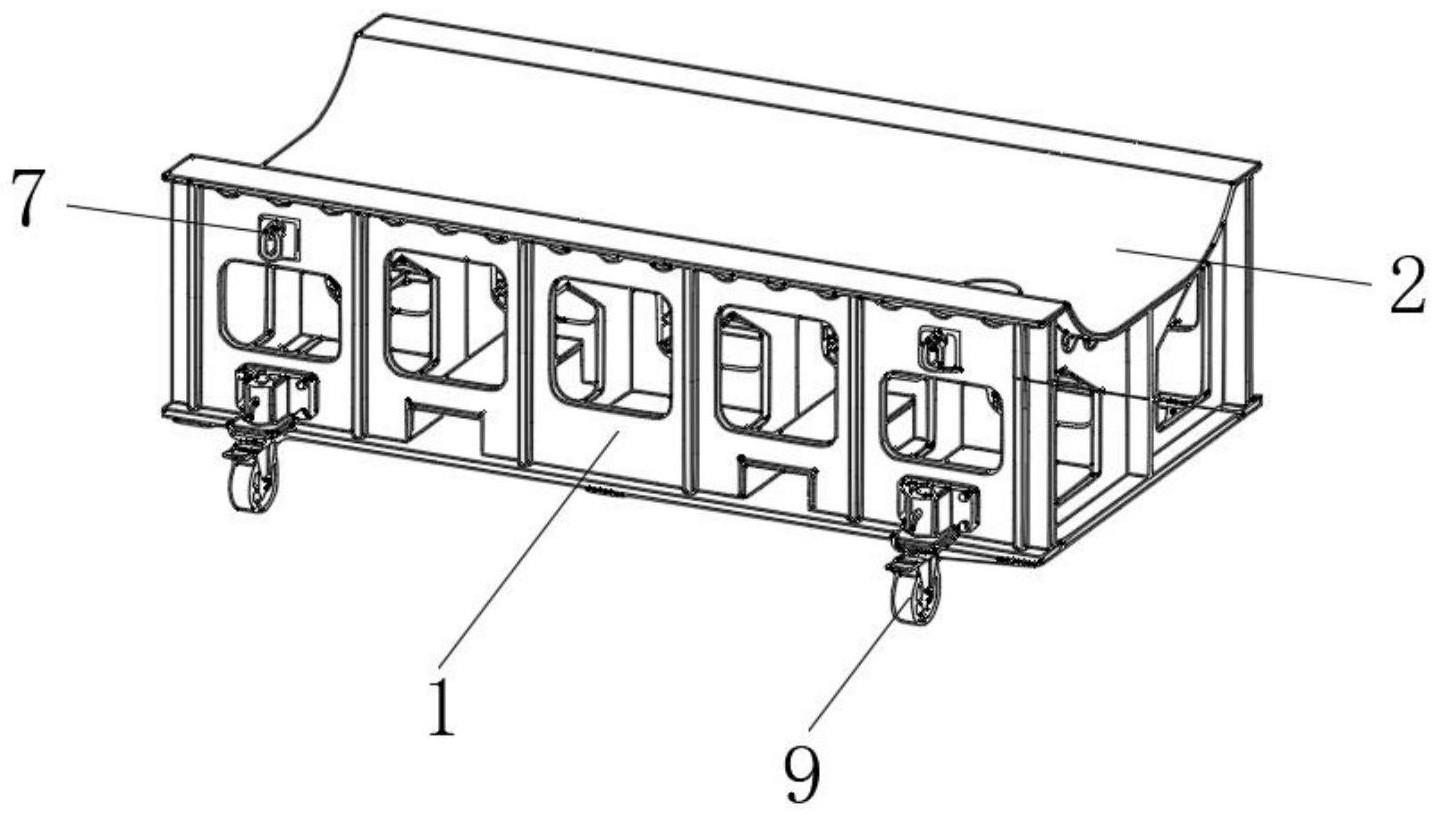

2、为实现上述目的,本实用新型提供如下技术方案:一种复材成型模具,包括框架组件,所述框架组件包括底座,所述底座的上表面固定连接有一个中间纵向隔板、两个侧边纵向隔板和六个横向隔板,所述中间纵向隔板与六个所述横向隔板之间相互交叉焊接,两个所述侧边纵向隔板均与六个所述横向隔板之间相互交叉焊接,所述框架组件的上方设置有成型模体,所述中间纵向隔板、两个所述侧边纵向隔板和六个所述横向隔板均与所述成型模体的底面固定连接。

3、进一步的,所述底座的上表面固定连接有两个叉车孔槽,两个所述叉车孔槽的上表面均与所述中间纵向隔板和两个所述侧边纵向隔板之上的预留槽位固定连接,通过设置的叉车孔槽,能够实现利用叉车对成型模具的快速移动和装卸,提高成型模具的机动性,避免其出现难以更换工作环境的目的。

4、进一步的,所述中间纵向隔板、两个所述侧边纵向隔板和六个所述横向隔板之上均开设有若干个减重孔,所述中间纵向隔板、两个所述侧边纵向隔板和六个所述横向隔板之上靠近所述成型模体的一侧面均开设有若干个通风孔,通过设置减重孔,能够在不影响框架组件整体支撑强度的情况下有效减轻成型模具整体的重量,使其更加机动灵活,且能够一定程度上减少成型模具的生产资源投入,减少生产投入成本,通过设置通风孔,能够对成型模体的底面进行快速散热,避免热量堆积在成型模体的下方导致成型模体之上的纤维制件受热不均匀,避免纤维制件出现成型面变形的情况。

5、进一步的,两个所述侧边纵向隔板相互远离的一侧面均固定连接有两个吊环基座,每个所述吊环基座之上均安装有可拆卸的吊环本体,通过设置吊环本体可对成型模具进行快速吊装以及装卸,进一步的提高成型模具的适用性。

6、进一步的,两个所述侧边纵向隔板相互远离的一侧面均固定连接有两个脚轮基座,两个所述脚轮基座之上均安装有可拆卸可自锁的脚轮本体,通过设置脚轮本体,可使得成型模具在工作环境内进行小范围的位移,且可实现不移动时自我锁定,使得成型模具在不影响安全性能的情况下更加灵活方便。

7、与现有技术相比,该复材成型模具具备如下有益效果:

8、1、本实用新型通过中间纵向隔板、侧边纵向隔板和横向隔板之间的相互焊接组合,能够实现高效大量的生产成型模具的目的,从而实现提高纤维制件的生产效率的目的,且能一定程度上节约成型模具的生产成本,适用于短时间之内需要制造大量的纤维制件的情况。

9、2、本实用新型通过设置减重孔和通风孔,能够有效减轻成型模具整体的重量,使其更加机动灵活,且能够一定程度上减少成型模具的生产资源投入,同时利用通风孔能够对成型模体的底面进行快速散热,避免热量堆积在成型模体的下方导致成型模体之上的纤维制件受热不均匀,通过设置叉车孔槽、吊环本体和脚轮本体,能够使得成型模具更加灵活方便,提高成型模具的机动性和适用范围。

技术特征:

1.一种复材成型模具,包括框架组件(1),其特征在于:所述框架组件(1)包括底座(101),所述底座(101)的上表面固定连接有一个中间纵向隔板(102)、两个侧边纵向隔板(103)和六个横向隔板(104),所述中间纵向隔板(102)与六个所述横向隔板(104)之间相互交叉焊接,两个所述侧边纵向隔板(103)均与六个所述横向隔板(104)之间相互交叉焊接,所述框架组件(1)的上方设置有成型模体(2),所述中间纵向隔板(102)、两个所述侧边纵向隔板(103)和六个所述横向隔板(104)均与所述成型模体(2)的底面固定连接。

2.根据权利要求1所述的一种复材成型模具,其特征在于:所述底座(101)的上表面固定连接有两个叉车孔槽(3),两个所述叉车孔槽(3)的上表面均与所述中间纵向隔板(102)和两个所述侧边纵向隔板(103)之上的预留槽位固定连接。

3.根据权利要求1所述的一种复材成型模具,其特征在于:所述中间纵向隔板(102)、两个所述侧边纵向隔板(103)和六个所述横向隔板(104)之上均开设有若干个减重孔(4),所述中间纵向隔板(102)、两个所述侧边纵向隔板(103)和六个所述横向隔板(104)之上靠近所述成型模体(2)的一侧面均开设有若干个通风孔(5)。

4.根据权利要求1所述的一种复材成型模具,其特征在于:两个所述侧边纵向隔板(103)相互远离的一侧面均固定连接有两个吊环基座(6),每个所述吊环基座(6)之上均安装有可拆卸的吊环本体(7)。

5.根据权利要求1所述的一种复材成型模具,其特征在于:两个所述侧边纵向隔板(103)相互远离的一侧面均固定连接有两个脚轮基座(8),两个所述脚轮基座(8)之上均安装有可拆卸可自锁的脚轮本体(9)。

技术总结

本技术公开了一种复材成型模具,涉及模具技术领域,包括框架组件,框架组件包括底座,底座的上表面固定连接有一个中间纵向隔板、两个侧边纵向隔板和六个横向隔板,中间纵向隔板与六个横向隔板之间相互交叉焊接,两个侧边纵向隔板均与六个横向隔板之间相互交叉焊接,框架组件的上方设置有成型模体。它能够通过中间纵向隔板、侧边纵向隔板和横向隔板之间的相互焊接组合,能够实现高效大量的生产成型模具的目的,从而实现提高纤维制件的生产效率的目的,且能一定程度上节约成型模具的生产成本,适用于短时间之内需要制造大量的纤维制件的情况。

技术研发人员:侯燕,黄海超,孙建军,程德良,王恒

受保护的技术使用者:威海光威精密机械有限公司

技术研发日:20230525

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!