一种便于脱模的自动化注塑成型设备的制作方法

本技术涉及的一种便于脱模的自动化注塑成型设备,特别是涉及应用于注塑设备领域的一种便于脱模的自动化注塑成型设备。

背景技术:

1、注塑机的工作原理与打针用的注射器相似,它是借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程,现有的自动化注塑成型设备具有成熟的成品脱模下料功能,但在一些小微企业生产过程中由于使用方式存在差别性的模具原因,产品螺丝柱顶出易发生微变形现象,导致成品出料质量不一致。

2、为解决由于模具原因,产品螺丝柱顶出易发生微变形现象,导致成品出料质量不一致的问题,市场中的小微企业采用人工定时辅助喷射脱模剂的设计,以此方式延缓更换整体设备的高昂成本,具有一定的市场占比。

3、现有市场中的小微企业采用人工定时辅助喷射脱模剂的设计需要投入人工成本,不仅增加了人工的劳动量,且人工喷射脱模剂的方式其射程范围不够精准。

技术实现思路

1、针对上述现有技术,本实用新型要解决的技术问题是现有市场中的小微企业采用人工定时辅助喷射脱模剂的设计不仅增加了人工的劳动量,且人工喷射脱模剂的方式其射程范围不够精准。

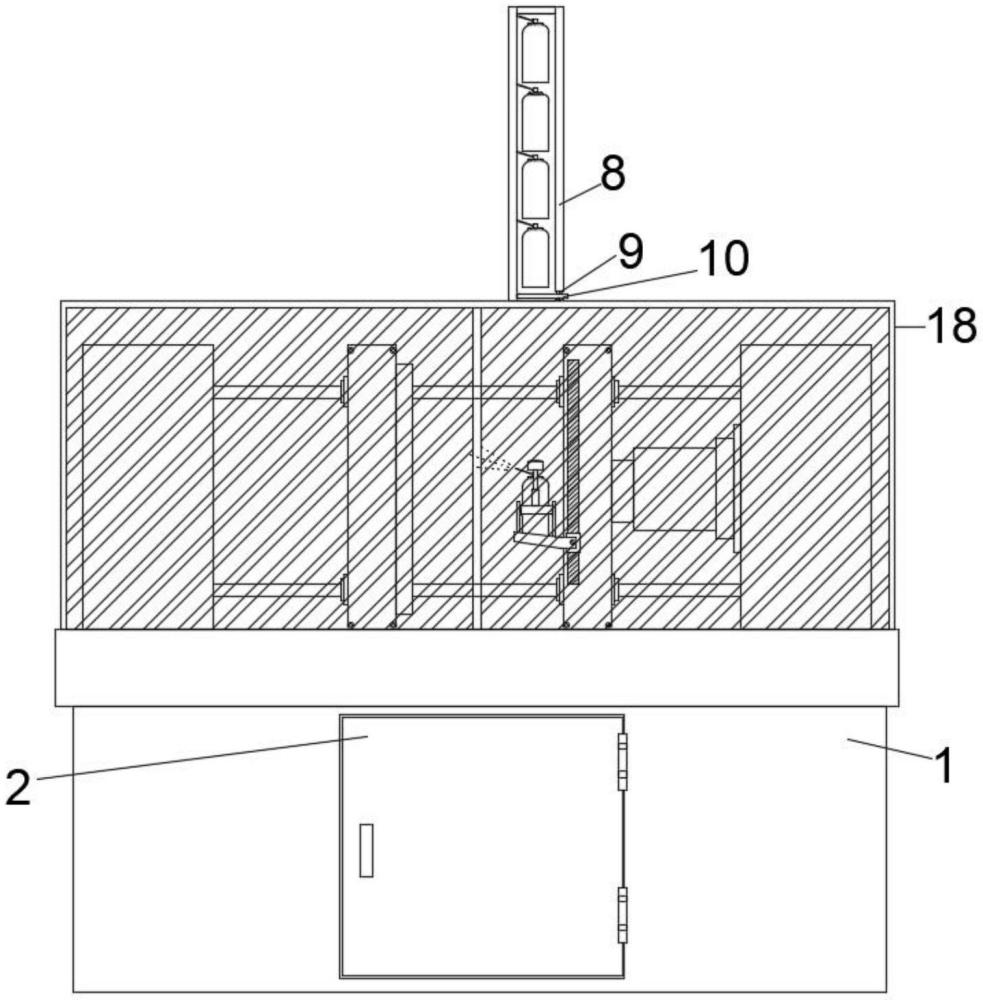

2、为解决上述问题,本实用新型提供了一种便于脱模的自动化注塑成型设备,包括操作台和固定连接在操作台上端的防护外框,操作台的上端左右两侧对称固定连接有侧边柱板,两个侧边柱板之间固定连接有多个横杆,多个横杆的外端左右两侧分别滑动连有第二模板和第一模板,第二模板和第一模板之间相互配合,位于右端的侧边柱板左侧固定连接有液压推杆,液压推杆的输出端与第一模板的右端相连接,第一模板的前后两端均设置有斜储板,斜储板的上端固定连接有卡环架,卡环架的上端前侧固定连接有微型电动推杆,微型电动推杆的输出端固定连接有第二电动转轴,第二电动转轴的输出端固定连接有按压块。

3、在上述便于脱模的自动化注塑成型设备中,本方案中喷液剂罐在微型电动推杆的下压力下将按压块抵住喷液剂罐的喷头位置将脱模剂均匀喷洒在第二模板表面,降低生产工人手动喷涂脱模剂劳动强度,保障了液剂喷洒范围的均匀性,利于保障产品质量的一致性。

4、作为本申请的进一步改进,第一模板的前后两端均固定连接有电动导轨,两个电动导轨与相对应的斜储板之间滑动连接。

5、作为本申请的再进一步改进,防护外框的上端前后两端对称固定连接有备用顶框,备用顶框的内端从上至下叠放有多个备用剂罐,两个斜储板的上端均设置有喷液剂罐。

6、作为本申请的更进一步改进,备用顶框的右端下侧固定连接有第一电动转轴,第一电动转轴的输出端固定连接有挡板,挡板位于备用顶框和防护外框的连通处。

7、作为本申请的又一种改进,操作台的内端设置有成品框,且成品框位于第二模板和第一模板的正下方。

8、作为本申请的又一种改进的补充,斜储板的内端开设有圆孔,圆孔的内壁电动铰连接有圆板。

9、综上,本方案中第二模板与第一模板分开的间隙中第一模板两侧的喷液剂罐在微型电动推杆的下压力下将按压块抵住喷液剂罐的喷头位置将脱模剂均匀喷洒在第二模板表面,降低生产工人手动喷涂脱模剂劳动强度,保障了液剂喷洒范围的均匀性,利于保障产品质量的一致性,同时在喷液剂罐的喷洒量余量为零时,第一电动转轴驱动挡板转动令位于最下侧的备用剂罐下移掉落至对应的斜储板上并卡合至卡环架内,可以起到自动补位的功能。

技术特征:

1.一种便于脱模的自动化注塑成型设备,其特征在于:包括操作台(1)和固定连接在操作台(1)上端的防护外框(18),所述操作台(1)的上端左右两侧对称固定连接有侧边柱板(3),两个所述侧边柱板(3)之间固定连接有多个横杆(6),多个所述横杆(6)的外端左右两侧分别滑动连有第二模板(7)和第一模板(5),所述第二模板(7)和第一模板(5)之间相互配合,位于右端的所述侧边柱板(3)左侧固定连接有液压推杆(4),所述液压推杆(4)的输出端与第一模板(5)的右端相连接,所述第一模板(5)的前后两端均设置有斜储板(12),所述斜储板(12)的上端固定连接有卡环架(13),所述卡环架(13)的上端前侧固定连接有微型电动推杆(14),所述微型电动推杆(14)的输出端固定连接有第二电动转轴(15),所述第二电动转轴(15)的输出端固定连接有按压块(16)。

2.根据权利要求1所述的一种便于脱模的自动化注塑成型设备,其特征在于:所述第一模板(5)的前后两端均固定连接有电动导轨(11),两个所述电动导轨(11)与相对应的斜储板(12)之间滑动连接。

3.根据权利要求1所述的一种便于脱模的自动化注塑成型设备,其特征在于:所述防护外框(18)的上端前后两端对称固定连接有备用顶框(8),所述备用顶框(8)的内端从上至下叠放有多个备用剂罐,两个所述斜储板(12)的上端均设置有喷液剂罐。

4.根据权利要求3所述的一种便于脱模的自动化注塑成型设备,其特征在于:所述备用顶框(8)的右端下侧固定连接有第一电动转轴(9),所述第一电动转轴(9)的输出端固定连接有挡板(10),所述挡板(10)位于备用顶框(8)和防护外框(18)的连通处。

5.根据权利要求1所述的一种便于脱模的自动化注塑成型设备,其特征在于:所述操作台(1)的内端设置有成品框(2),且成品框(2)位于第二模板(7)和第一模板(5)的正下方。

6.根据权利要求1所述的一种便于脱模的自动化注塑成型设备,其特征在于:所述斜储板(12)的内端开设有圆孔(19),所述圆孔(19)的内壁电动铰连接有圆板(20)。

技术总结

本技术涉及一种便于脱模的自动化注塑成型设备,包括操作台和固定连接在操作台上端的防护外框,操作台的上端左右两侧对称固定连接有侧边柱板,两个侧边柱板之间固定连接有多个横杆,多个横杆的外端左右两侧分别滑动连有第二模板和第一模板,第二模板和第一模板之间相互配合,位于右端的侧边柱板左侧固定连接有液压推杆,液压推杆的输出端与第一模板的右端相连接,在上述便于脱模的自动化注塑成型设备中,本方案中喷液剂罐在微型电动推杆的下压力下将按压块抵住喷液剂罐的喷头位置将脱模剂均匀喷洒在第二模板表面,降低生产工人手动喷涂脱模剂劳动强度,保障了液剂喷洒范围的均匀性,利于保障产品质量的一致性。

技术研发人员:杨进,吴松柏,孔令帅

受保护的技术使用者:安徽腾一达电子科技有限公司

技术研发日:20230713

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!