一种内插型拔模装置及加工设备的制作方法

本技术属于机械,涉及一种取料结构,特别是一种内插型拔模装置及加工设备。

背景技术:

1、液态硅硅橡胶(lsr),其形态为液态是一种无毒、耐热性、具高回弹性的柔软热固性材料,适合于自动射出成型作业的大量连续生产。现有生产在取料操作时,通常使用仿型真空吸盘将产品取出模具,因lsr沾粘模具,导致成效不佳,取料的成功率低,且容易导致产品脱模损伤。现有模具穴数多,进而导致无法稳定的一次性将全部产品取出,影响取料效率。

2、例如,中国专利文献曾公开了一种汽车中控显示屏装饰条加工模具【中国专利号:202222848002.9】,本实用新型涉及模具技术领域,公开了一种汽车中控显示屏装饰条加工模具,包括第一顶针组、第二顶针、第三顶针,所述第一顶针组包括至少两根用于分布于汽车中控显示屏装饰条折边通孔两侧的第一顶针,第二顶针用于顶在汽车中控显示屏本体侧壁,第二顶针与所述第一顶针相垂直,所述第三顶针与所述第一顶针相平行。本实用新型具有以下优点和效果:本实用新型使用第一顶针、第二顶针、第三顶针的设计,先用第一顶针向上顶在本体折边的通孔两侧,便于通孔处的脱模,起到无需设置拔模斜度也能顺利脱模。采用第二顶针顶在本体侧壁使其产生位移,再用第三顶针向下顶在本体卡位处,使卡位处脱模,达到了易于脱模、产品良率高、质量高的效果。

3、上述技术方案中,顶针用来压制卡位处,使卡位处脱模。即采用多点顶压的方式进行脱模,而无法通过插接方式进行拔模,由此不适用于本套状小件产品的脱模操作。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种利用产品柔性及孔体结构,采用穿接拉拔的方式实现脱模的内插型拔模装置及加工设备。

2、本实用新型的目的可通过下列技术方案来实现:一种内插型拔模装置,包括基架,所述基架上装设至少一个升降器,所述升降器的升降端上下驱动若干拔模针,所述基架的底面上呈上下浮动设置压模组件,所述压模组件开设若干安装孔,若干所述拔模针一一对应穿接若干所述安装孔,所述拔模针的底端凸设呈半球状的拔模头。

3、在上述的内插型拔模装置中,所述拔模针包括针杆,所述针杆的顶端凸设环台,所述针杆的底部设置直径逐渐缩小的圆锥杆段,所述圆锥杆段通过缩颈杆一体固连所述拔模头,所述拔模头的圆球面朝下,所述拔模头的平面与所述缩颈杆之间形成拔模阶面。

4、在上述的内插型拔模装置中,所述基架包括底板,所述底板上呈阵列开设若干窗口,所述底板的顶面上竖立安装板,所述升降器固装于所述安装板上,所述升降器的升降端固连升降板,所述升降板置于所述窗口内,所述升降板底面呈阵列固设若干所述拔模针。

5、在上述的内插型拔模装置中,所述底板的顶面边沿竖立若干侧板,其一所述侧板上固设安装接口。

6、在上述的内插型拔模装置中,所述压模组件包括压模板,所述压模板与所述底板之间通过若干弹簧连接,所述压模板平行设置于所述底板的下方。

7、在上述的内插型拔模装置中,所述底板的底面向下凸设若干导向柱,所述压模板上对应开设若干导向孔,所述弹簧套接于所述导向柱外周形成间隙配合,若干所述导向柱一一对应套接若干所述导向孔形成滑动连接。

8、在上述的内插型拔模装置中,所述压模板的底面向下凸设至少两个定位销。

9、在上述的内插型拔模装置中,所述压模板上呈阵列开通若干所述安装孔,所述安装孔内固设仿形套,所述仿形套中心开通仿形孔,所述仿形孔的顶口小、底口大,由所述顶口逐渐向底口倾斜过渡。

10、一种加工设备,包括模具,以及包括上述的内插型拔模装置。

11、在上述的加工设备中,所述模具包括由下至上叠置的基板、承托板、中间板及载料板,所述载料板顶面呈矩阵排列若干嵌料穴。

12、与现有技术相比,本内插型拔模装置及加工设备具有以下有益效果:

13、1、利用产品柔性及孔体结构,通过升降驱动实现下行穿接并卡位,再通过上升拉拔将产品快速脱模,避免外周吸附导致产品损伤,采用内撑脱模,保障产品完整性,提高取料良率。

14、2、单次作业可实现一批量产品同时取料,且不分段取出缩短成型循环时间,有效提高加工效率,提升产能。

技术特征:

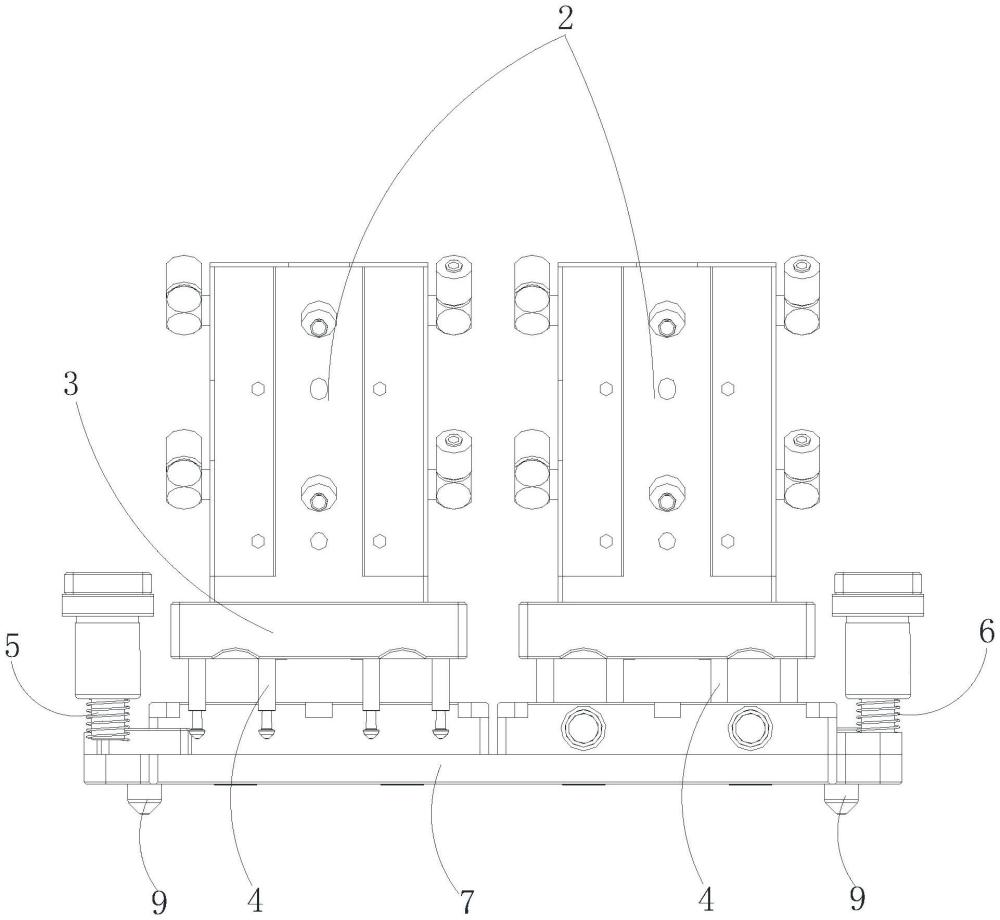

1.一种内插型拔模装置,包括基架(1),其特征在于,所述基架(1)上装设至少一个升降器(2),所述升降器(2)的升降端上下驱动若干拔模针(4),所述基架(1)的底面上呈上下浮动设置压模组件,所述压模组件开设若干安装孔,若干所述拔模针(4)一一对应穿接若干所述安装孔,所述拔模针(4)的底端凸设呈半球状的拔模头(4d)。

2.如权利要求1所述的内插型拔模装置,其特征在于,所述拔模针(4)包括针杆(4b),所述针杆(4b)的顶端凸设环台(4a),所述针杆(4b)的底部设置直径逐渐缩小的圆锥杆段,所述圆锥杆段通过缩颈杆(4c)一体固连所述拔模头(4d),所述拔模头(4d)的圆球面朝下,所述拔模头(4d)的平面与所述缩颈杆(4c)之间形成拔模阶面。

3.如权利要求1所述的内插型拔模装置,其特征在于,所述基架(1)包括底板,所述底板上呈阵列开设若干窗口,所述底板的顶面上竖立安装板,所述升降器(2)固装于所述安装板上,所述升降器(2)的升降端固连升降板(3),所述升降板(3)置于所述窗口内,所述升降板(3)底面呈阵列固设若干所述拔模针(4)。

4.如权利要求3所述的内插型拔模装置,其特征在于,所述底板的顶面边沿竖立若干侧板,其一所述侧板上固设安装接口。

5.如权利要求3所述的内插型拔模装置,其特征在于,所述压模组件包括压模板(7),所述压模板(7)与所述底板之间通过若干弹簧(6)连接,所述压模板(7)平行设置于所述底板的下方。

6.如权利要求5所述的内插型拔模装置,其特征在于,所述底板的底面向下凸设若干导向柱(5),所述压模板(7)上对应开设若干导向孔,所述弹簧(6)套接于所述导向柱(5)外周形成间隙配合,若干所述导向柱(5)一一对应套接若干所述导向孔形成滑动连接。

7.如权利要求5所述的内插型拔模装置,其特征在于,所述压模板(7)的底面向下凸设至少两个定位销(9)。

8.如权利要求5所述的内插型拔模装置,其特征在于,所述压模板(7)上呈阵列开通若干所述安装孔,所述安装孔内固设仿形套(8),所述仿形套(8)中心开通仿形孔,所述仿形孔的顶口小、底口大,由所述顶口逐渐向底口倾斜过渡。

9.一种加工设备,包括模具,其特征在于,以及包括如权利要求1至8中任一项所述的内插型拔模装置。

10.如权利要求9所述的加工设备,其特征在于,所述模具包括由下至上叠置的基板、承托板、中间板及载料板,所述载料板顶面呈矩阵排列若干嵌料穴。

技术总结

本技术提供了一种内插型拔模装置及加工设备,解决了使用仿型真空吸盘将产品取出模具,取料成功率低,且容易导致产品脱模损伤的问题。内插型拔模装置包括基架,基架上装设至少一个升降器,升降器的升降端上下驱动若干拔模针,基架的底面上呈上下浮动设置压模组件,压模组件开设若干安装孔,若干拔模针一一对应穿接若干安装孔,拔模针的底端凸设呈半球状的拔模头。本技术利用产品柔性及孔体结构,通过升降驱动实现下行穿接并卡位,再通过上升拉拔将产品快速脱模,避免外周吸附导致产品损伤,采用内撑脱模,保障产品完整性,提高取料良率。单次作业可实现一批量产品同时取料,且不分段取出缩短成型循环时间,有效提高加工效率。

技术研发人员:林冠甫,邱国炜

受保护的技术使用者:日善电脑配件(嘉善)有限公司

技术研发日:20230712

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!