一种载荷转移的成型加工装置的制作方法

本技术属于成型设计制造加工,特别是涉及一种载荷转移的成型加工装置。

背景技术:

1、纤维复合材料以其轻质高强的优异特性在航空航天等尖端领域应用的越来越广泛,为了提高航空航天器的性能,尤其对于直径大于φ600mm,长度大于5m的大直径、长尺寸的圆筒纤维复合材料产品提出了使用需求。圆筒型纤维复合材料产品通常采用连续纤维缠绕成型工艺,借助金属芯模辅助成型,通过将金属芯模夹持在缠绕设备上进行螺旋缠绕成型,所成型的产品的大小受限于缠绕设备的承载能力和传动精度,尤其对于又大又长的产品,其辅助成型的金属芯模尺寸大,重量重。

2、采用传统缠绕机前后夹持装卡方式时,一方面当金属芯模又大又长时,缠绕设备要承担金属芯模的自重载荷,对缠绕设备装卡的承载能力要求高,且在成型过程中容易造成磨损和变形抱死,甚至是疲劳损坏,安全隐患大。另一方面,两端夹持时,金属芯模受轴向力容易变形,从而影响纤维复合材料产品的质量。

3、为了满足对所成型的产品的夹持和传动需求,需要成倍增加缠绕设备的性能,以满足芯模旋转、小车运动、绕丝嘴进给和摆动的协调顺滑配合以保证缠绕线型和成型过程的稳定,使得缠绕设备的成本和设计难度大幅度增加。为了实现大尺寸纤维复合材料圆筒产品的成型,这就对如何稳定夹持大尺寸重型金属芯模并实现缠绕设备的稳定运行提出了设计要求。

技术实现思路

1、有鉴于此,解决如何稳定夹持大尺寸重型金属芯模并实现缠绕设备的稳定运行的技术问题,本实用新型提出一种载荷转移的成型加工装置及加工方法。

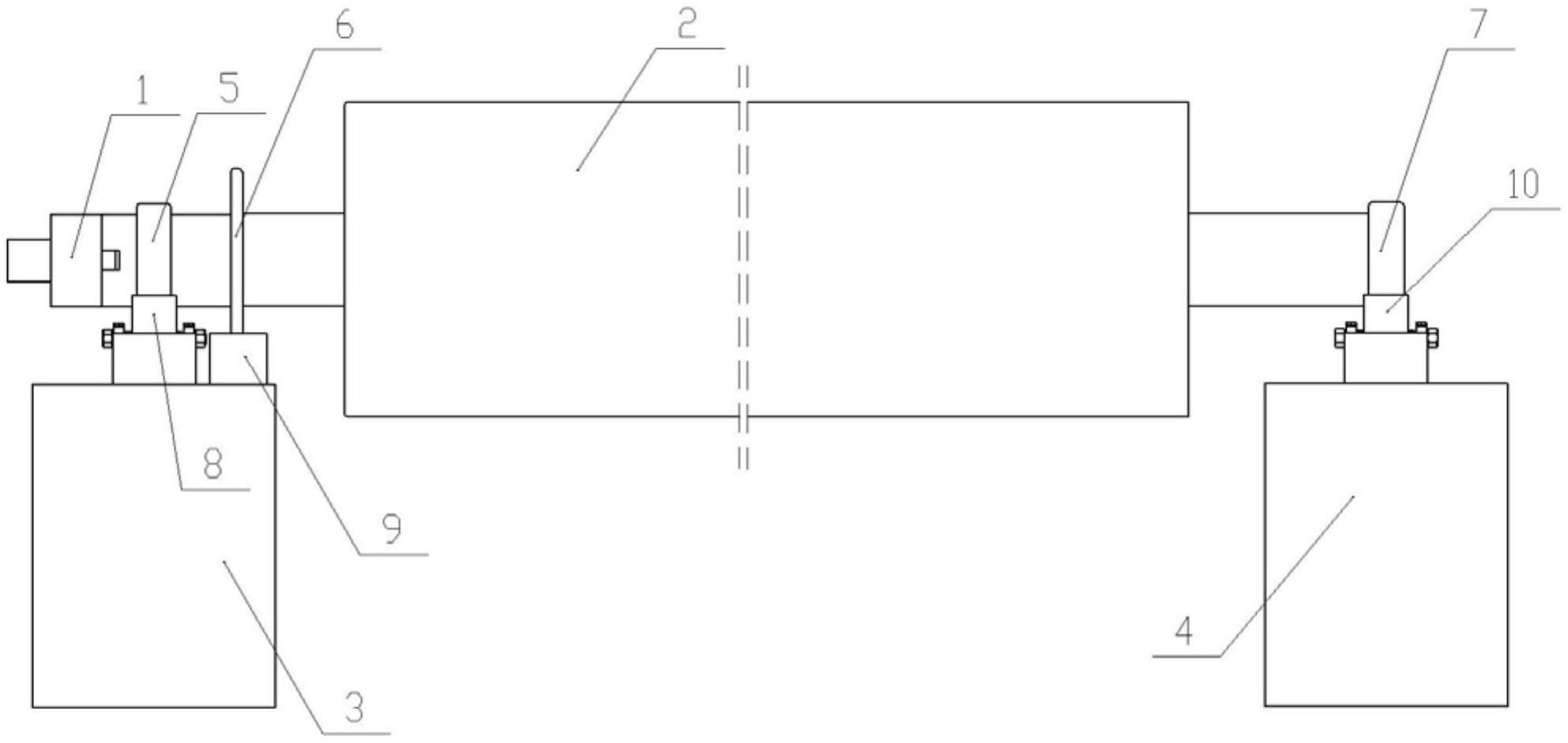

2、为实现上述目的,本实用新型采用以下技术方案:一种载荷转移的成型加工装置,包括设备前连接头、芯模、前支承定位座、后支承座、芯模前卸力轴、芯模后卸力轴、传动前旋转支承轮和后旋转支承轮,所述金属芯模前方安装有设备前连接头,所述金属芯模包括芯模本体、芯模前卸力轴和芯模后卸力轴,所述芯模本体前端设置有芯模前卸力轴,后端设置有芯模后卸力轴,所述芯模前卸力轴放置在前支承定位座上,芯模后卸力轴放置在后支承座上,设备前连接头传动的缠绕设备的运动,通过芯模前卸力轴和芯模后卸力轴的径向力分别传动前旋转支承轮和后旋转支承轮转动,将载荷分别转移到前支承定位座和后支承座上。

3、更进一步地,所述芯模还包括定位止动盘,所述芯模本体前端设置有定位止动盘。

4、更进一步地,所述前支承定位座还包括定位止动座,所述定位止动盘安装在定位止动座的定位止动槽内。

5、更进一步地,所述芯模还包括一字连接槽,所述芯模本体最前端设置有一字连接槽。

6、更进一步地,所述前连接头后端设置有一字型连接头,所述一字型连接头和金属芯模的一字连接槽进行对位连接,传动缠绕机的旋转运动。

7、更进一步地,所述前支承定位座包括旋转轴和转轴固定块,所述前旋转支承轮通过旋转轴和轴固定块固定在转轮座的转轴槽上。

8、更进一步地,所述后支承座包括旋转轴和转轴固定块,所述后旋转支承轮通过旋转轴和轴固定块固定在转轮座的转轴槽上。

9、更进一步地,所述后支承座和前支承定位座的同轴度和水平度一致。

10、更进一步地,所述芯模前卸力轴和芯模后卸力轴的外径和同轴度一致

11、与现有技术相比,本实用新型所述的一种载荷转移的成型加工装置的有益效果是:

12、(1)本实用新型所述的一种载荷转移的成型加工装置通过载荷转移装置实现了对于直径大于φ600mm,长度大于5m的大直径、长尺寸的圆筒纤维复合材料产品的成型。

13、(2)本实用新型通过一字型连接头取代传统缠绕设备的三爪或四爪的卡装夹持方式,传动缠绕机的旋转运动,通过芯模前、后卸力轴分别传动前、后旋转支承轮转动,将载荷分别转移到前、后支承座上,缠绕设备不再承担芯模的载荷和保证芯模的同轴度及水平一致性,只需要起到传动作用,大大降低了缠绕设备的负荷和设计难度,使得缠绕设备可以更好的保证芯模旋转、小车运动、绕丝嘴进给和摆动的协调顺滑配合,专注于缠绕线型和成型过程的稳定。

14、(3)本实用新型所述的载荷转移的成型加工装置使缠绕设备不用承担金属芯模的载荷,卡盘设计简单寿命高,金属芯模不再受两端夹持的作用力,自由放置在同轴度和水平高度一致的底座上,并通过旋转轮设计将主要作用在芯模和缠绕设备上的夹持力转移到了底座上。

15、(4)本实用新型中的缠绕设备的稳定性和寿命、金属芯模的尺寸稳定性和寿命、以及成型过程的稳定性均得以实现和提高,操作简单、安全性高、成本低。

技术特征:

1.一种载荷转移的成型加工装置,其特征在于:包括设备前连接头(1)、金属芯模(2)、前支承定位座(3)、后支承座(4)、芯模前卸力轴(5)、芯模后卸力轴(7)、传动前旋转支承轮(8)和后旋转支承轮(10),所述金属芯模(2)前方安装有设备前连接头(1),所述金属芯模(2)包括芯模本体、芯模前卸力轴(5)和芯模后卸力轴(7),所述芯模本体前端设置有芯模前卸力轴(5),后端设置有芯模后卸力轴(7),所述芯模前卸力轴(5)放置在前支承定位座(3)上,芯模后卸力轴(7)放置在后支承座(4)上。

2.根据权利要求1所述的载荷转移的成型加工装置,其特征在于:所述金属芯模(2)还包括定位止动盘(6),所述芯模本体前端设置有定位止动盘(6)。

3.根据权利要求2所述的载荷转移的成型加工装置,其特征在于:所述前支承定位座(3)还包括定位止动座(9),所述定位止动盘(6)安装在定位止动座(9)的定位止动槽(20)内。

4.根据权利要求1所述的载荷转移的成型加工装置,其特征在于:所述金属芯模(2)还包括一字连接槽(12),所述芯模本体最前端设置有一字连接槽(12)。

5.根据权利要求4所述的载荷转移的成型加工装置,其特征在于:所述前连接头(1)后端设置有一字型连接头(11),所述一字型连接头(11)和金属芯模(2)的一字连接槽(12)进行对位连接,传动缠绕机的旋转运动。

6.根据权利要求1所述的载荷转移的成型加工装置,其特征在于:所述前支承定位座(3)包括转轮轴(15)和转轴固定块(17),所述前旋转支承轮(8)通过转轮轴(15)和转轴固定块(17)固定在转轮座(13)的转轴槽(14)上。

7.根据权利要求1所述的载荷转移的成型加工装置,其特征在于:所述后支承座(4)包括转轮轴(15)和转轴固定块(17),所述后旋转支承轮(10)通过转轮轴(15)和转轴固定块(17)固定在转轮座(13)的转轴槽(14)上。

8.根据权利要求1所述的载荷转移的成型加工装置,其特征在于:所述后支承座(4)和前支承定位座(3)的同轴度和水平度一致。

9.根据权利要求1所述的载荷转移的成型加工装置,其特征在于:所述芯模前卸力轴(5)和芯模后卸力轴(7)的外径和同轴度一致。

技术总结

本技术提出了一种载荷转移的成型加工装置,解决了如何稳定夹持大尺寸重型金属芯模并实现缠绕设备的稳定运行的问题。该装置通过一字型连接头取代传统缠绕设备的三爪或四爪的卡装夹持方式,传动缠绕机的旋转运动。通过芯模前、后卸力轴分别传动前、后旋转支承轮转动,将载荷分别转移到前、后支承座上,大大降低了缠绕设备的负荷和设计难度,使得缠绕设备可以更好的保证芯模旋转、小车运动、绕丝嘴进给和摆动的协调顺滑配合,实现了对于直径大于Φ600mm,长度大于5m的大直径、长尺寸的圆筒纤维复合材料产品的成型。本技术的缠绕设备、金属芯模的稳定性以及成型过程的稳定性均得以实现和提高,操作简单、安全性高、成本低。

技术研发人员:赵亮,吴伟萍,唐桂云,常成,张万君,韩亮

受保护的技术使用者:哈尔滨玻璃钢研究院有限公司

技术研发日:20230724

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!