一种复合型垫片加工模具的制作方法

本技术涉及模具领域,具体而言,涉及一种复合型垫片加工模具。

背景技术:

1、目前,行业内在生产如附图1所示的复合型垫片时,垫片的中部为薄片状的金属骨架,金属骨架的上下两面上均合模粘合有橡胶层,其中,金属骨架采用厚度为0.2mm的铜合金材质(牌号:h62);由于该复合型垫片的尺寸精度和外观要求均较为严苛,加之产品本身的薄型结构属性,采用传统模具在合模生产过程中,容易出现包胶、溢胶等现象,且不便于后期修整,导致生产出的复合型垫片零件报废数量较多,造成了原材料的浪费。

技术实现思路

1、本实用新型的目的在于克服背景技术的缺点,提供一种复合型垫片加工模具。

2、本实用新型的实施例通过以下技术方案实现:

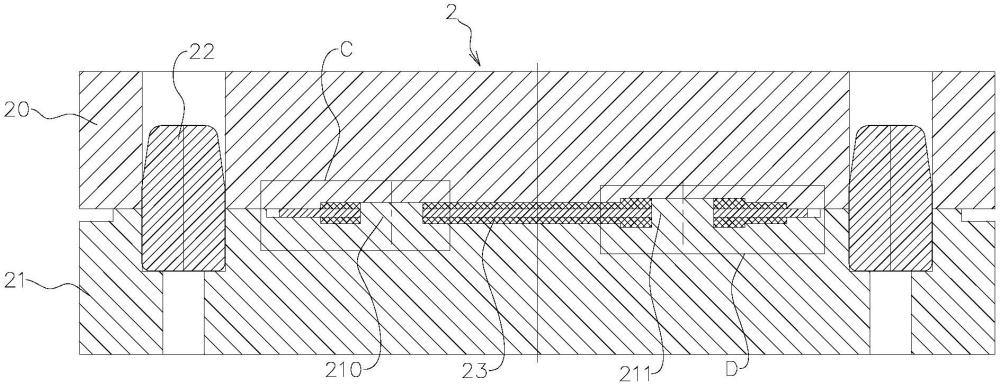

3、一种复合型垫片加工模具,其中,所述复合型垫片包括片状的金属骨架及位于所述金属骨架两面上的橡胶层,所述加工模具包括上模、下模及位于所述上模和所述下模之间的成型腔,所述成型腔内设有若干定位柱,用于穿设定位在所述金属骨架上的若干孔洞中;

4、在所述成型腔的轴向方向上,所述成型腔包括中部的大径段和位于所述大径段轴向两侧的小径段,其中,所述大径段用于放置带有加工余量的所述金属骨架;所述小径段用于放置所述橡胶层。

5、进一步地,所述定位柱设于所述下模上,当所述上模和所述下模合模后,所述定位柱的上端抵靠在所述上模的下端面上。

6、进一步地,所述复合型垫片上环绕设置有若干孔洞及一组腰型孔;

7、若干所述定位柱中包括与若干所述孔洞一一定位匹配的第一定位柱,以及一组与所述腰型孔匹配的第二定位柱。

8、进一步地,位于所述第二定位柱轴向两侧的所述小径段内壁上还设有凹陷部,所述凹陷部用于位于所述复合型垫片上的所述腰型孔周侧的凸台的成型。

9、进一步地,所述上模和所述下模之间还穿插有定位销。

10、本实用新型实施例的技术方案至少具有如下优点和有益效果:

11、本实用新型的复合型垫片加工模具中,上/下模之间合模后,金属骨架通过定位柱固定在成型腔中,成型腔的大径段内径大于小径段的内径,因此,便于在大径段放置留有加工余量的金属骨架,合模生产中出的复合型垫片采用冲模除去余料以保证零件的公差和外观,同时,零件设有余量也方便后工序针对零件的精修,提高成品的合格率。

技术特征:

1.一种复合型垫片加工模具,其中,所述复合型垫片(1)包括片状的金属骨架(10)及位于所述金属骨架(10)两面上的橡胶层(11),其特征在于:所述加工模具(2)包括上模(20)、下模(21)及位于所述上模(20)和所述下模(21)之间的成型腔(23),所述成型腔(23)内设有若干定位柱,用于穿设定位在所述金属骨架(10)上的若干孔洞(100)中;

2.根据权利要求1所述的复合型垫片加工模具,其特征在于:所述定位柱设于所述下模(21)上,当所述上模(20)和所述下模(21)合模后,所述定位柱的上端抵靠在所述上模(20)的下端面上。

3.根据权利要求1或2所述的复合型垫片加工模具,其特征在于:所述复合型垫片(1)上环绕设置有若干孔洞(100)及一组腰型孔(101);

4.根据权利要求3所述的复合型垫片加工模具,其特征在于:位于所述第二定位柱(211)轴向两侧的所述小径段(231)内壁上还设有凹陷部(232),所述凹陷部(232)用于位于所述复合型垫片(1)上的所述腰型孔(101)周侧的凸台的成型。

5.根据权利要求1或2所述的复合型垫片加工模具,其特征在于:所述上模(20)和所述下模(21)之间还穿插有定位销(22)。

技术总结

本技术涉及模型领域,公开了一种复合型垫片加工模具,其中,所述复合型垫片包括片状的金属骨架及位于所述金属骨架两面上的橡胶层,所述加工模具包括上模、下模及位于所述上模和所述下模之间的成型腔,所述成型腔内设有若干定位柱,用于穿设定位在所述金属骨架上的若干孔洞中;在所述成型腔的轴向方向上,所述成型腔包括中部的大径段和位于所述大径段轴向两侧的小径段,其中,所述大径段用于放置带有加工余量的所述金属骨架;所述小径段用于放置所述橡胶层;本技术的复合型垫片加工模具中,合模生产中出的复合型垫片采用冲模除去余料以保证零件的公差和外观,同时,零件设有余量也方便后工序针对零件的精修,提高成品的合格率。

技术研发人员:黄光辉,陈年旭,张榆杨

受保护的技术使用者:四川诺成航空橡塑密封有限责任公司

技术研发日:20230810

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!