一种鞋底二次模压吸塑包膜成型设备的制作方法

本技术涉及鞋底吸塑包膜,具体是涉及一种鞋底二次模压吸塑包膜成型设备。

背景技术:

1、为了应对现在的高强度的工作环境,对于所用鞋底的耐磨性的要求也逐渐的增高了,从而鞋底的使用时间也增长了,并且长时间使用过后也要便于清洗,提高使用者的使用感受。

2、经检索,公告号为cn105666908a的中国专利申请公开了一种鞋底吸膜成型方法,首先将传统的模具改为能吸真空的模具,再通过聚氨酯生产线将模具加热,将模进行喷脱模剂,所述聚氨酯生产线加热温度为45-60度,喷脱模剂后,再将底片放进模具内最底部,再把tpu薄膜挂在模具的中框上,并将中框盖住底模上,将中框盖住底模后,让tpu薄膜夹在底模和中框之间,并打上一固定件,打上一固定件后,再将放有tpu薄膜的模具通过紫外线碳纤维灯罩照射加热,使tpu薄膜达到软熔点,通过紫外线碳纤维灯罩照射加热的温度为110-160度,再将软熔的tpu薄膜吸入模腔和模底的底片贴合,再向模腔内灌注发泡聚氨酯并打下模具上盖扣上二固定件,完成后的模具通过聚氨酯生产线加热5-7分钟,聚氨酯生产线通过设有的烤箱加热到80-100度打开模具一、二固定件,取出完整的吸膜成型鞋底,最后做修边处理。

3、上述专利提供了一种鞋底吸膜成型的方法,但是该鞋底制造出来之后,鞋底的底端没有通气孔,这样导致鞋底与吸塑膜之间存在空气,容易形成鼓包,影响鞋子产品质量,所以需要提供一种设备能够对鞋底进行打孔。

技术实现思路

1、基于此,有必要针对现有技术问题,提供一种鞋底二次模压吸塑包膜成型设备,通过设置打孔组件,打孔组件对鞋底的进行打孔,鞋底打孔完成之后排气效果更好,从而鞋底包膜效果更好,便于使用。

2、为解决现有技术问题,本实用新型提供一种鞋底二次模压吸塑包膜成型设备,包括底模和上模,所述上模铰接的设置在底模上端,底模朝向上模的一端设置有鞋底腔,所述成型设备还包括打孔组件,所述打孔组件能够对鞋底腔内的鞋底进行打孔处理。

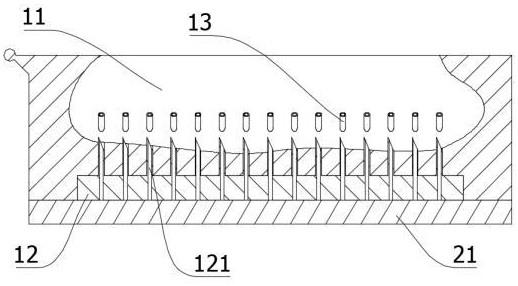

3、优选地,所述打孔组件设置在底模远离上模的一端,打孔组件包括固定针板和固定底模盖板,所述固定针板设置在底模远离鞋底腔的一端,固定针板朝向底模的一端竖直设置有数个固定底针,所述固定底针贯穿底模设置在鞋底腔的底端,所述固定底模盖板设置在固定针板远离底模的一端,固定底模盖板和底模抵接。

4、优选地,所述打孔组件设置在底模远离上模的一端,所述打孔组件包括第一底模盖板和第一移动板,所述第一移动板设置在底模远离鞋底腔的一端,所述第一移动板上竖直设置有数个第一底针,底模的下端贯通设置有和第一底针相配合的第一通孔,所述第一底模盖板设置在第一移动板远离底模的一端,第一底模盖板上贯穿设置有数个顶杆活塞,所述顶杆活塞的输出端朝向第一移动板。

5、优选地,所述第一移动板朝向底模的一端设置有数个第一定位销,所述底模上设置有和第一定位销相配合的第一限位孔,所述第一定位销的外侧套设有第一弹簧,所述第一弹簧的两端分别抵接第一移动板和底模。

6、优选地,所述打孔组件设置在底模远离上模的一端,所述打孔组件包括第二底模盖板和第二移动板,所述第二移动板设置在底模远离鞋底腔的一端,所述第二移动板上竖直设置有数个第二底针,底模的下端设置有和第二底针相配合的第二通孔,所述第二底模盖板设置在第二移动板远离底模的一端,第二底模盖板朝向第二移动板的一端中心处设置有一个转动腔,所述转动腔沿着鞋底腔的长边设置,转动腔内转动设置有一个偏心轴,所述偏心轴的一端伸出第二底模盖板且设置有多边形轴头。

7、优选地,所述第二移动板朝向底模的一端设置有数个第二定位销,所述底模上设置有和第二定位销相配合的第二限位孔,所述第二定位销的外侧套设有第二弹簧,所述第二弹簧的两端分别抵接第二移动板和底模。

8、优选地,所述打孔组件设置在上模靠近底模的一端,打孔组件包括数个穿孔针,所述穿孔针垂直于上模的端面设置,穿孔针能够和鞋底腔的底端抵接。

9、优选地,所述鞋底腔的底端沿着鞋底腔的长边两侧分别设置有一排斜针。

10、本申请相比较于现有技术的有益效果是:

11、1.本申请通过设置打孔组件,打孔组件包括有贯穿鞋底腔的固定底针,当鞋底需要进行包膜时,需要对鞋底进行打孔,此时将吸塑膜、鞋底放置在鞋底腔内,上模关闭,推动鞋底朝向鞋底腔移动,从而将鞋底的底端平面进行打孔处理,鞋底打孔完成之后排气效果更好,从而鞋底包膜效果更好,便于使用;

12、2.本申请通过设置顶杆活塞和第一移动板,当第一底针收纳在第一通孔内时,此时安装鞋底更加的安全,不会被第一底针扎伤,当需要扎孔时,直接通过顶杆活塞自动的将第一移动板朝向鞋底腔的一侧移动,打孔快捷;

13、3.本申请通过设置偏心轴和第二移动板,当第二底针收纳在第二通孔内时,此时安装鞋底更加的安全,不会被第二底针扎伤,当需要扎孔时,通过转动偏心轴,偏心轴在转动腔内进行转动来带动第二移动板朝向鞋底腔进行移动来完成打孔,人工快速打孔,更加稳定,不易损坏;

14、4.本申请通过在上模上设置有穿孔针,在没有打孔组件的情况下,穿孔针在上模关闭时直接对鞋底进行打孔,放置鞋垫不用担心刺伤,打孔快速;

15、5.通过在鞋底腔的两侧各设置有一排斜针,斜针将鞋底的侧边弧面也进行打孔,鞋底底部整体打孔更加的均匀,排气效果更加的好。

技术特征:

1.一种鞋底二次模压吸塑包膜成型设备,其特征在于,包括底模(1)和上模(3),所述上模(3)铰接的设置在底模(1)上端,底模(1)朝向上模(3)的一端设置有鞋底腔(11),所述成型设备还包括打孔组件(2),所述打孔组件(2)能够对鞋底腔(11)内的鞋底进行打孔处理。

2.根据权利要求1所述的一种鞋底二次模压吸塑包膜成型设备,其特征在于,所述打孔组件(2)设置在底模(1)远离上模(3)的一端,打孔组件(2)包括固定针板(12)和固定底模盖板(21),所述固定针板(12)设置在底模(1)远离鞋底腔(11)的一端,固定针板(12)朝向底模(1)的一端竖直设置有数个固定底针(121),所述固定底针(121)贯穿底模(1)设置在鞋底腔(11)的底端,所述固定底模盖板(21)设置在固定针板(12)远离底模(1)的一端,固定底模盖板(21)和底模(1)抵接。

3.根据权利要求1所述的一种鞋底二次模压吸塑包膜成型设备,其特征在于,所述打孔组件(2)设置在底模(1)远离上模(3)的一端,打孔组件(2)包括第一底模盖板(22)和第一移动板(23),所述第一移动板(23)设置在底模(1)远离鞋底腔(11)的一端,所述第一移动板(23)上竖直设置有数个第一底针(231),底模(1)的下端贯通设置有和第一底针(231)相配合的第一通孔(14),所述第一底模盖板(22)设置在第一移动板(23)远离底模(1)的一端,第一底模盖板(22)上贯穿设置有数个顶杆活塞(221),所述顶杆活塞(221)的输出端朝向第一移动板(23)。

4.根据权利要求3所述的一种鞋底二次模压吸塑包膜成型设备,其特征在于,所述第一移动板(23)朝向底模(1)的一端设置有数个第一定位销(232),所述底模(1)上设置有和第一定位销(232)相配合的第一限位孔(15),所述第一定位销(232)的外侧套设有第一弹簧(2321),所述第一弹簧(2321)的两端分别抵接第一移动板(23)和底模(1)。

5.根据权利要求1所述的一种鞋底二次模压吸塑包膜成型设备,其特征在于,所述打孔组件(2)设置在底模(1)远离上模(3)的一端,打孔组件(2)包括第二底模盖板(24)和第二移动板(25),所述第二移动板(25)设置在底模(1)远离鞋底腔(11)的一端,所述第二移动板(25)上竖直设置有数个第二底针(251),底模(1)的下端设置有和第二底针(251)相配合的第二通孔(16),所述第二底模盖板(24)设置在第二移动板(25)远离底模(1)的一端,第二底模盖板(24)朝向第二移动板(25)的一端中心处设置有一个转动腔(241),所述转动腔(241)沿着鞋底腔(11)的长边设置,转动腔(241)内转动设置有一个偏心轴(242),所述偏心轴(242)的一端伸出第二底模盖板(24)且设置有多边形轴头(2421)。

6.根据权利要求5所述的一种鞋底二次模压吸塑包膜成型设备,其特征在于,所述第二移动板(25)朝向底模(1)的一端设置有数个第二定位销(252),所述底模(1)上设置有和第二定位销(252)相配合的第二限位孔(17),所述第二定位销(252)的外侧套设有第二弹簧(2521),所述第二弹簧(2521)的两端分别抵接第二移动板(25)和底模(1)。

7.根据权利要求1所述的一种鞋底二次模压吸塑包膜成型设备,其特征在于,所述打孔组件(2)设置在上模(3)靠近底模(1)的一端,打孔组件(2)包括数个穿孔针(31),所述穿孔针(31)垂直于上模(3)的端面设置,穿孔针(31)能够和鞋底腔(11)的底端抵接。

8.根据权利要求1所述的一种鞋底二次模压吸塑包膜成型设备,其特征在于,所述鞋底腔(11)的底端沿着鞋底腔(11)的长边两侧分别设置有一排斜针(13)。

技术总结

本技术涉及鞋底吸塑包膜技术领域,具体是涉及一种鞋底二次模压吸塑包膜成型设备,包括底模和上模,上模铰接的设置在底模上端,底模朝向上模的一端设置有鞋底腔,所述成型设备还包括打孔组件,所述打孔组件能够对鞋底腔内的鞋底进行打孔处理。通过设置打孔组件,打孔组件对鞋底进行打孔,鞋底打孔完成之后排气效果更好,从而鞋底包膜效果更好,便于使用。

技术研发人员:陈旭斌,陈扬鑫,欧阳茂盛,王惠鋆

受保护的技术使用者:广东昂斯新材料技术有限公司

技术研发日:20231016

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!