连续注塑模具的制作方法

本技术涉及注塑模具领域,尤其是涉及一种连续注塑模具。

背景技术:

1、相关技术中,注塑模具用于将熔融态的塑料颗粒定型成注塑件,长度较长的带状的注塑件采用拼接的方式进行加工,其中,当注塑件采用拼接加工时,注塑件被拆分为多个子注塑件,每个子注塑件首先均采用独立注塑加工的方式注塑成型,然后多个子注塑件通过胶水粘合或热熔接的方式依次连接形成带状的注塑件,这种加工方法加工带状的注塑件需要对多个子注塑件进行拼接处理,降低了带状的注塑件的生产效率,并且,相邻的两个子注塑件之间的拼接处的拼接质量难以把控,导致带状的注塑件容易在拼接处发生断裂,降低了注塑件的产品品质。

技术实现思路

1、为了在生产带状的注塑件时无需采用胶水粘合或热熔接的方式拼接注塑件的各部分结构,以及尽量避免注塑件发生断裂,本技术提供一种连续注塑模具。

2、本技术提供的一种连续注塑模具采用如下的技术方案:

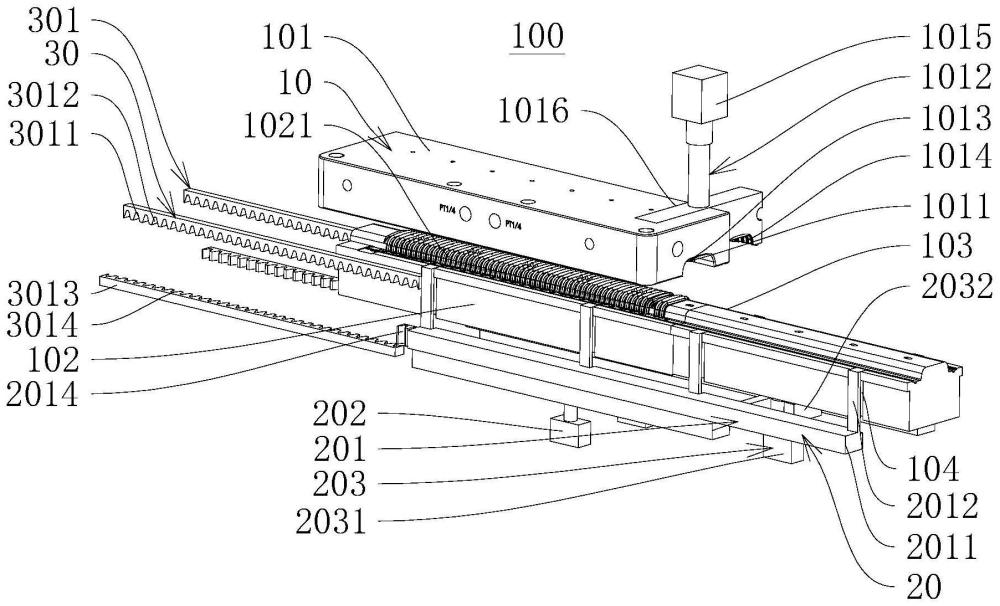

3、一种连续注塑模具,包括:模具组件,所述模具组件包括上模具、下模具和支撑座,所述支撑座与所述下模具沿所述连续注塑模具的长度方向排布设置,所述上模具与所述下模具相对设置,且所述上模具适于靠近或远离所述下模具运动,所述上模具与所述下模具止抵时所述上模具与所述下模具间形成有注塑间隙,所述上模具具有进料口和进料流道,所述进料流道连通于所述进料口与所述注塑间隙之间,所述支撑座用于支撑所述注塑间隙内注塑成型的注塑件。

4、脱模机构,所述脱模机构包括顶出件,所述顶出件穿过所述下模具且用于将注塑件从所述下模具顶出;举升机构,所述举升机构包括举升件和第一驱动件,所述举升件与所述第一驱动件连接配合,所述举升件被所述第一驱动件驱动时举升或放下注塑件。

5、驱动机构,所述驱动机构包括传动组件和第二驱动件,所述传动组件适于传动连接于所述第二驱动件和所述举升件之间,所述第二驱动件用于通过所述传动组件驱动所述举升件在所述下模具与所述支撑座之间运动,以使所述举升件带动所述注塑件的部分结构移出所述上模具与所述下模具之间。

6、通过采用上述技术方案,通过在连续注塑模具内设置举升件和传动组件,举升件和传动组件将注塑件的部分结构移出上模具与下模具之间,注塑件的滞留于上模具与下模具之间的部分结构与上模具与下模具之间新成型的注塑件采用套啤的方式连接在一起,与现有技术相比,连续注塑模具生产注塑件时无需使用胶水或采用热熔接的方式将两个注塑件连接在一起,减少了相邻的两个注塑件之间的拼接工序,从而可以提高注塑件的生产效率,并且采用套啤加工的方式加工注塑件可以尽量避免注塑件发生断裂,从而可以提高注塑件的产品品质。

7、优选的,所述举升件包括举升件本体和举升部,所述举升部设于所述举升件本体的顶壁,所述第一驱动件设于所述举升件本体的底壁,所述第一驱动件适于与所述举升件本体连接配合;所述下模具的侧壁和所述支撑座的侧壁均具有容纳槽,所述容纳槽用于容纳所述举升部,所述举升件被所述第一驱动件驱动时,所述举升部伸入所述容纳槽内,或所述举升部伸出所述容纳槽且与注塑件止抵。

8、通过采用上述技术方案,第一驱动件通过驱动举升件本体带动举升部沿连续注塑模具的高度方向运动,从而可以实现将注塑件举升的技术效果。并且,第一驱动件通过举升件本体驱动举升部伸出容纳槽,注塑件能够被举升部举升以与下模具分离,从而可以降低注塑件移动至支撑座的难度,进而可以提高连续注塑模具的使用体验。

9、优选的,所述举升件本体设有第一连接部,所述传动组件包括第一传动件,所述第一传动件设有第二连接部,所述第一连接部与所述第二连接部相对设置,所述举升件被所述第一驱动件举升后所述第一连接部与所述第二连接部连接配合,所述第二驱动件适于驱动所述第一传动件带动所述举升件从所述下模具朝向所述支撑座运动。

10、通过采用上述技术方案,通过第二驱动件驱动第一传动件带动举升件靠近支撑座运动,可以使被举升件举升的注塑件移动至支撑座上方,从而可以实现将注塑件由下模具移动至支撑座的技术效果。

11、优选的,所述第一连接部构造为第一啮合齿,所述第一传动件构造为第一齿条,所述第一齿条沿所述连续注塑模具的长度方向延伸设置,所述第一齿条的与所述第一啮合齿相对的第二啮合齿构造为所述第二连接部,所述第一啮合齿适于与所述第二啮合齿啮合连接,所述第一齿条与所述第二驱动件啮合连接。

12、通过采用上述技术方案,第一齿条带动举升件靠近支撑座运动,从而可以实现将注塑件从下模具移动至支撑座的技术效果。并且,通过利用第二啮合齿同时与第二驱动件和第一连接部连接配合,可以提高第二啮合齿的功能性。

13、优选的,所述举升机构具有多个所述举升件,多个所述举升件沿所述连续注塑模具的宽度方向间隔开设置;所述举升机构还设有开合组件,所述开合组件包括第三驱动件和多个开合件,所述开合件连接于所述第三驱动件和所述举升件间,所述第三驱动件用于驱动所述开合件带动多个所述举升件相互靠近或远离运动。

14、所述举升件本体设有第三连接部,所述传动组件包括第二传动件,所述第二传动件设有第四连接部,所述第三连接部与所述第四连接部相对设置,多个所述举升件被所述开合组件相互分离后,所述第三连接部与所述第四连接部连接配合,所述第二驱动件适于驱动所述第二传动件带动所述举升件从所述支撑座朝向所述下模具运动。

15、通过采用上述技术方案,第一驱动件驱动举升件远离注塑件运动,以使举升部与注塑件分离,第三驱动件驱动开合件带动多个举升件相互远离运动,举升部可以脱离容纳槽。并且,第三驱动件驱动开合件带动多个举升件相互靠近运动,以使举升部进入容纳槽内,从而可以使举升件能够继续举升位于下模具的注塑件,进而可以实现连续注塑模具连续工作的技术效果。

16、优选的,所述第三连接部构造为第三啮合齿,所述第二传动件构造为第二齿条,所述第二齿条沿所述连续注塑模具的长度方向延伸设置,所述第二齿条的与所述第三啮合齿相对的第四啮合齿构造为所述第四连接部,所述第三啮合齿适于与所述第四啮合齿啮合连接,所述第二齿条与所述第二驱动件啮合连接。

17、通过采用上述技术方案,第二齿条与第二驱动件啮合连接,以使第二齿条可以带动举升件靠近下模具运动,从而可以实现将举升件复位至下模具的初始位置的技术效果。

18、优选的,所述举升件本体设有多个所述举升部,多个所述举升部沿所述连续注塑模具的长度方向依次间隔开设置。

19、通过采用上述技术方案,在单个举升件损坏时,其余未损坏的举升部均可以举升注塑件,可以使连续注塑模具继续正常工作,从而可以提高连续注塑模具的使用体验。并且,通过使用多个举升部举升注塑件,可以降低单个举升部的体积,从而可以降低举升件的制造成本,进而可以降低连续注塑模具的制造成本。

20、优选的,所述下模具的上端壁设有多个注塑凸起,多个所述注塑凸起沿所述连续注塑模具的长度方向依次排布,所述上模具的下端壁设有多个注塑凹陷,多个所述注塑凹陷沿所述连续注塑模具的长度方向依次排布,多个所述注塑凹陷与多个所述注塑凸起一一对应,所述注塑凸起适于伸入所述注塑凹陷内,所述注塑凸起和所述注塑凹陷间形成有所述注塑间隙。

21、通过采用上述技术方案,注塑间隙的形状与注塑件的设计形状匹配,进而可以使注塑间隙能够将熔融态的塑料颗粒定型成符合形状设计要求的带状的注塑件。

22、优选的,多个所述注塑凹陷中远离所述支撑座的至少一个所述注塑凹陷的横截面尺寸小于所述多个所述注塑凹陷中靠近所述支撑座的所述注塑凹陷的横截面尺寸。

23、所述上模具还设有替换件,所述替换件嵌设于所述上模具靠近所述支撑座的端部,所述替换件具有第一替换部和第二替换部,所述第一替换部和所述第二替换部沿所述替换件的中心轴线对称设置,所述第一替换部和所述第二替换部均适于与所述注塑凸起正对设置,所述第一替换部和所述第二替换部均具有所述注塑凹陷,且所述第一替换部的至少一个所述注塑凹陷的横截面尺寸小于所述第二替换部的所述注塑凹陷的横截面尺寸。

24、通过采用上述技术方案,在进行首次加工的过程中,通过第一替换部与上模具连接配合,上模具与下模具合模后前端被封闭,熔融态的塑料颗粒不易从上模具与下模具的前端溢出,上模具与下模具之间形成的注塑件不易产生过多的边缘毛刺和孔洞等缺陷,这样连续注塑模具在首次加工时可以形成品质良好的注塑件。并且,在进行套啤加工的过程中,第二替换部与上模具连接配合,位于支撑座上的注塑件通过第二替换部与下模具之间形成的敞开口进入上模具和下模具之间,在注塑间隙成型的塑料件可以与位于支撑座上的注塑件连接在一起,从而可以实现对长度更长的带状的注塑件的加工。

25、优选的,连续注塑模具还包括:第五驱动件,所述替换件与所述第五驱动件连接配合,所述第五驱动件适于驱动所述替换件绕所述替换件的中心轴线转动,以使所述第一替换部与所述注塑凸起正对设置,或使所述第二替换部与所述注塑凸起正对设置。

26、通过采用上述技术方案,在进行首次加工时,第五驱动件驱动替换件绕替换件的中心轴线转动,以使第一替换部插入上模具的避让槽内,在进行套啤加工时,第五驱动件驱动替换件绕替换件的中心轴线转动,以使第二替换部与上模具连接配合,相较于操作工人用双手转动替换件,如此设置可以降低操作工人的工作难度,从而可以提高连续注塑模具的使用体验。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.通过在连续注塑模具内设置举升件和传动组件,举升件和传动组件将注塑件的部分结构移出上模具与下模具之间,注塑件的滞留于上模具与下模具之间的部分结构与上模具与下模具之间新成型的注塑件采用套啤的方式连接在一起,与现有技术相比,连续注塑模具生产注塑件时无需使用胶水或采用热熔接的方式将两个注塑件连接在一起,减少了相邻的两个注塑件之间的拼接工序,从而可以提高注塑件的生产效率,并且采用套啤加工的方式加工注塑件可以尽量避免注塑件发生断裂,从而可以提高注塑件的产品品质;

29、2.通过第二驱动件驱动第一传动件带动举升件靠近支撑座运动,可以使被举升件举升的注塑件移动至支撑座上方,从而可以实现将注塑件由下模具移动至支撑座的技术效果;

30、3.在进行首次加工时,第五驱动件驱动替换件绕替换件的中心轴线转动,以使第一替换部插入上模具的避让槽内,在进行套啤加工时,第五驱动件驱动替换件绕替换件的中心轴线转动,以使第二替换部与上模具连接配合,相较于操作工人用双手转动替换件,如此设置可以降低操作工人的工作难度,从而可以提高连续注塑模具的使用体验。

- 还没有人留言评论。精彩留言会获得点赞!