一种基于真空吸附的热固性复合材料热压原位修复设备与方法

本发明涉及一种复合材料修复技术,具体涉及一种基于真空吸附的热固性复合材料的热压原位修复装置与方法。

背景技术:

1、热固性复合材料有着优异的机械性能、耐腐蚀性和耐高温性,目前被大量应用于航空航天领域。但因其特殊的层状结构,使其在承受厚度方向冲击载荷时容易产生分层、裂纹和穿孔等缺陷,一旦飞行器蒙皮出现此类缺陷,复合材料性能将显著降低,严重影响飞行安全。目前常见的维修方法有机械连接法和胶接法,其中以胶接修复的效果较好,胶接法修复包括贴补法和挖补法,无论是哪种修复方法,都需要对修复区域进行加压和加热。

2、由于损伤位置的复杂性,一般采用将损伤区域拆卸后,单独进行修复,使用常规修复方法时,传统热补仪加热装置复杂,附件繁多,且使用加热垫进行加热时还存在温度分布不均的问题,对于复杂结构的损伤,修复时装夹工艺复杂,且不能保证所施加压力的均匀性。导致常规方法修复后的复合材料出现性能不均匀的现象。利用复合材料的导电性加热,需要将电极材料插入基体中导电,并从密封区引出大量的线束,修复后结构连续性以及修复时的气密性难以保证,特别是对曲面结构修复时需要相应的模具进行加压,而飞行器复杂的外形结构不能保证模具的兼容性,加压时压力的不均匀,会造成修复后的内部的致密性不同,严重影响结构性能。使用热压罐进行加热,一方面受到结构尺寸的限制,另一方面热压罐加热会使结构整体加热,多次的加热会使复合材料出现老化的问题,因此加热时要尽可能的避免对未损伤区域的加热,防止影响其他区域的强度。

3、综上所述,常规的复合材料修复方法存在加热与加压不均匀,装夹不便等问题。本发明创新性的提出基于真空吸附的复合材料热压原位修复装置及方法,既可以提供均匀的加热温度,又能保证修复区域压力的均匀性,同时,装置能够适应不同的损伤位置,提供了全位置原位修复的可能性。

技术实现思路

1、本发明针对现有复合材料修复过程加热和加压不均匀,以及难以实现损伤原位修复等问题,设计了一种基于真空吸附的热固性复合材料的热压原位修复装置,根据空气在腔体中受热膨胀的特点,改善了修复区域加热和加压不均匀的问题,且能实现不同位置损伤的原位修复,减小了加热对其他区域的影响,同时简化了操作的流程,并增大了损伤区域结构形状的兼容性。

2、本发明的技术方案之一是:

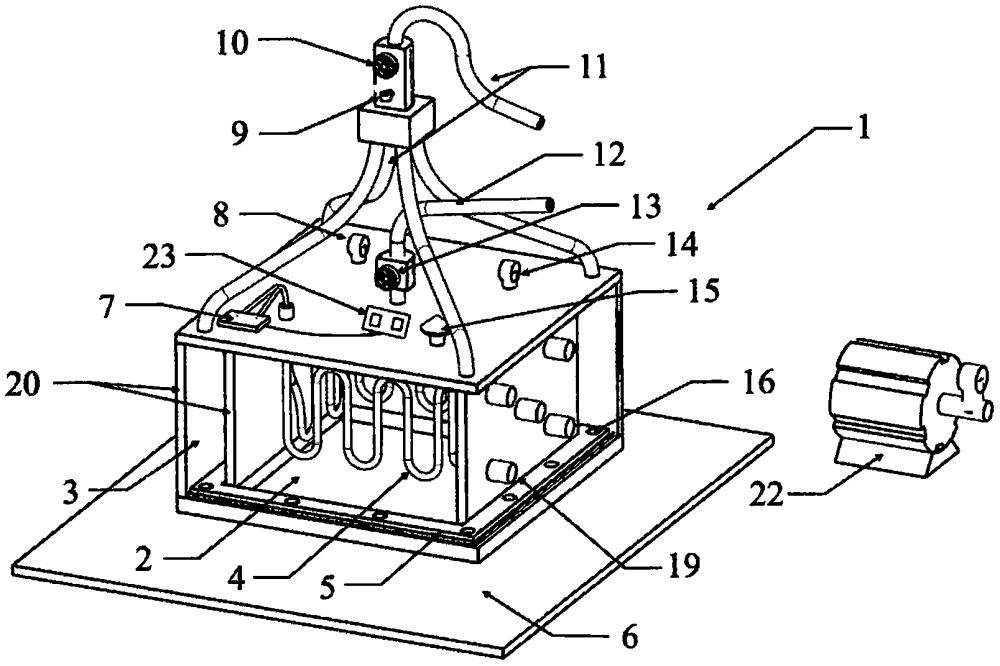

3、可移动腔体,可移动腔体包括内外两层,内层为加压腔体,外层为负压腔体,内层腔体中有加热装置,其他附属部件分别连接在可移动腔体上,且外层腔体下方与底部吸附装置连接,使整个修复装置贴附在复合材料板时能够形成密闭空间,并在负压腔体抽真空后能够紧密吸附在复合材料板,进而实现损伤原位修复;

4、外层腔体负压抽气装置,包含一压力表实时反应内部负压情况,一阀门控制负压腔体中气体的进出,及相关气体进出管路;

5、内层腔体高压装置,包含气体进出的管路和阀门,和一个位于腔体上方的高压压力表,以及一个排气阀和压力温度传感器,实现对高压腔体内压力的监测和控制;

6、加热装置,包含腔体内加热管与腔体外的温度调节器,能实现对内部温度的精准控制,及腔体上方一温度表,实时反馈内部温度值,向内层腔体中充入气体,并通过加热使内层腔体中气体膨胀,实现对底部修复区域的加压效果,同时具备高温和高压的特性,进而完成复合材料预浸料的固化;

7、底部吸附装置,上方设计通气孔、凹槽、筋条;用于与腔体壁板的连接及抽气吸附的作用,吸附装置为高温橡胶材料,且一体成型,在底部吸附装置上方,有突出的筋条,能够通过筋条将整个吸附装置卡进负压腔体的刻槽及负压腔体内外壁板中间,工作时在压力的作用下使二者紧密连接,实现密封效果,同时装置底部有一圈凹槽及排列规则的通气孔,用于抽真空时将底部气氛抽空,实现整个装置与修复位置结构表面的紧密连接,同时提供维持内部压力所需要的吸力。

8、所述外层负压腔体内部存在加强肋,用以支撑腔体内外两层壁板,防止在抽真空过程中造成装置的变形,且负压腔体壁板的底部刻槽,与底部吸附装置连接,二者连接属于非紧固连接,工作时通过气压将二者结合处密封。

9、所述温度控制器,能够根据复合材料预浸料固化温度的不同,设置加热的峰值温度,保温时间,并实时接收来自压力温度传感器的信号,在达到预定温度后,停止加热开始保温,并在保温后自动断电开始冷却。

10、所述压力温度传感器,能够预先设定内层腔体所要达到的峰值温度和压力,并实时接收来自压力表和温度表的反馈,当温度反馈达到设定值后,向温度控制器发出信号停止加热,压力达到设定值后,控制排气阀排出气体,维持腔体内压力值的稳定。

11、整个装置能够紧密吸附在修复区域表面,并适应修复区域的不同位置状态,无需将损伤部件拆卸,实现损伤的原位修复。

12、本发明的技术方案之二是:

13、一种蒙皮复合材料微曲结构的修复方法,其特征是包括以下步骤:

14、第一步、修复准备:无需损伤结构拆卸,直接在结构上定位损伤区域,清理损伤区域周围污物及残留,将损伤处理成规则形状;

15、第二步、打磨:根据使用的维修方法区别,按照相应的流程将损伤区域周围的复合材料进行打磨处理,漏出纤维层;

16、第三步、补片铺设:按照修复需求,根据打磨区域形状裁剪相应形状和大小的补片,按照规定逐层铺贴在修复区域;

17、第四步、放置装置:将修复装置放置于修复区域上,确保位置正确后使用气泵从负压腔体中抽气,真空吸附,将底部吸附装置紧密吸附在蒙皮表面,待真空度达到一定程度足以承受内层腔体中充入的气体压力后,关闭抽气管的阀门,防止负压腔体漏气;

18、第五步、充气:通过气泵向内层腔体中充入气体,通过内层腔体上的压力表观察内层腔体的压力值,当内层腔体压力达到一定程度时,关闭内层腔体气阀,停止充气;

19、第六步、加热固化:接通温度控制器和压力温度传感器电源,并根据修复区域复合材料预浸料的不同,设定所需的温度时间等参数,通过传感器控制腔体内温度和压力,并在达到固化温度和预定压力后开始保温,保温一段时间后温度控制器停止加热,腔体开始降温;

20、第七步、重新连接气泵和负压腔体的抽气装置,持续从负压腔体中抽气,保持负压腔体中有足够的真空度,能够维持吸附所需要的吸力;

21、第八步、修复结束:固化结束后,待内层腔体温度降至一定温度时,使用排气阀将内层腔体中的高压气体排出,然后打开外层负压腔体的阀门开关,使负压腔体的吸力消失,取下修复装置,完成损伤的原位修复。

22、本发明的有益效果:

23、本发明利用真空吸附的原理,实现了装置对不同位置表面的吸附效果,解决了原位装夹困难的问题,同时利用气体受热膨胀的原理,实现了修复时对修复区同时施加均匀的温度和压力的效果,简化了修复装置的操作难度,解决了修复时对修复区域加热和加压不均匀的问题,简化了复合材料修复时的装夹工艺,缩短了维修时间,降低操作难度。

技术特征:

1.一种基于真空吸附的热固性复合材料的热压原位修复装置,其特征包括:

2.根据权利要求1所述的一种基于真空吸附的热固性复合材料的热压原位修复装置,其特征是所述的外层负压腔体(3)内部存在加强肋(19),用以支撑腔体内外两层壁板(20),防止在抽真空过程中造成装置的变形,且负压腔体壁板的底部刻槽(21),与底部吸附装置(5)连接,二者连接属于非紧固连接,工作时通过气压将二者结合处密封。

3.根据权利要求1所述的一种基于真空吸附的热固性复合材料的热压原位修复装置,其特征是整个装置能够紧密吸附在修复区域表面,并适应修复区域的不同位置状态,无需将损伤部件拆卸,实现损伤的原位修复。

4.根据权利要求1所述的一种基于真空吸附的热固性复合材料的热压原位修复装置,其特征是所述的温度控制器(7),能够根据复合材料预浸料固化温度的不同,设置加热的峰值温度,保温时间,并实时接收来自压力温度传感器(23)的信号,在达到预定温度后,停止加热并进行保温,并在保温后自动断电开始冷却。

5.根据权利要求1所述的一种基于真空吸附的热固性复合材料的热压原位修复装置,其特征是所述的压力温度传感器(23),能够预先设定内层腔体所要达到的峰值温度和压力,并实时接收来自压力表(14)和温度表(8)的反馈,当温度反馈达到设定值后,向温度控制器(7)发出信号停止加热,压力达到设定值后,控制排气阀(15)排出气体,维持腔体内压力值得稳定。

6.根据权利要求1-6所述的一种基于真空吸附的热固性复合材料的热压原位修复装置的使用方法,其特征在于,包括以下步骤:

技术总结

本发明属于复合材料修复技术领域,特别是涉及一种基于真空吸附的热固性复合材料的热压原位修复装置与方法。其特征在于所述装置集成于可移动腔体中,包括外层负压腔体、内层加压腔体及腔体内加热管;通过外层负压腔体抽真空使装置吸附在复合材料损伤位置,内层加压腔体通入高压空气后加热使气体膨胀产生对修复区的压力,使用电加热管对腔体内空气加热,并根据复合材料预浸料固化温度的差异,精准调控腔体内的温度,利用空气加热膨胀的特性,在加热的同时实现对修复区域加压保型的效果,结合腔体能够吸附在结构表面的特点,实现不同位置损伤的原位修复。

技术研发人员:占小红,田飞翔,高奇玉,王磊磊

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!