双层管材用焊接设备及其焊接工艺的制作方法

本发明涉及双层管材用焊接设备及其焊接工艺,属于双层管材生产。

背景技术:

1、目前,在软管生产领域,现在一般都是采用管道套接的方式,即外管直接套在内管外,申请人提出采用了将双层片材先叠放再卷成管材后焊接的方式进行双层管材的制造,其中,现有技术中只有单层软管先叠放再卷成管材后焊接的方式进行双层管材的制造,其中:双层片材卷成管材后焊接的方法在目前是没有的,现有技术中要么选用管材,要么选用片材,并无片材卷成管材后封闭相应管材的方式。

技术实现思路

1、本发明提供双层管材用的焊接设备及其焊接工艺,解决了现有技术中,并没有针对双层片材卷成管材后焊接的问题。

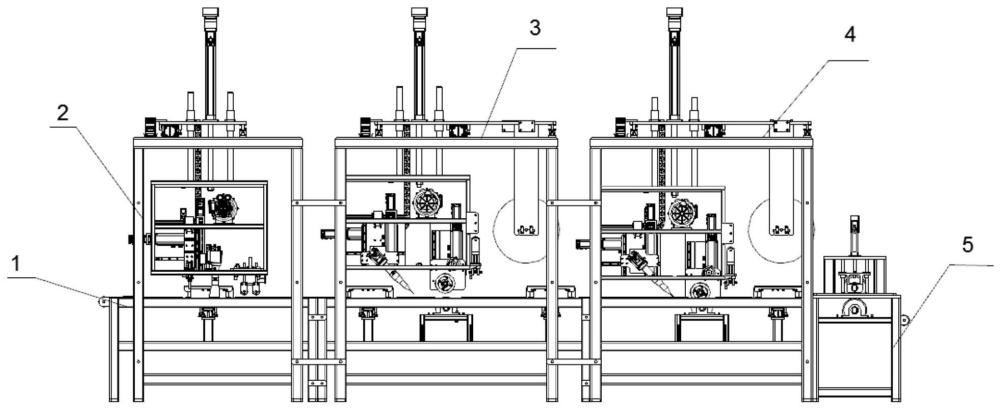

2、本发明所要解决的技术问题采取以下技术方案来实现:

3、双层管材用焊接设备,将双层片材卷绕成双层管材后,在双层管材中有待封闭的离缝;

4、按照双层管材的行进方向,依次包括内层焊接装置、第一外层焊接装置;内层焊接装置用于焊接双层管材的内层材料,封堵离缝内侧,第一外层焊接装置用于焊接双层管材的外层材料,封堵离缝外侧。

5、作为优选实例,所述焊接设备还包括第二外层焊接装置,用于焊接软管外层材料,并覆盖第一外层焊接装置在软管外层材料上的焊痕,以起到密封焊痕作用。

6、作为优选实例,所述内层焊接装置、第一外层焊接装置、第二外层焊接装置共同组成生产线平台,生产线平台的末端设置有牵引装置,按照双层管材的行进方向,所述牵引装置位于第二外层焊接装置之后,用于牵引双层管材依次经过内层焊接装置、第一外层焊接装置、第二外层焊接装置以及牵引装置,使软管经过生产线的输送而依次进行内层焊接作业,第一层外层焊接作业和第二次外层焊接作业。

7、作为优选实例,所述内层焊接装置、第一外层焊接装置、第二外层焊接装置三者单独设置;用于双层管材经内层焊接装置焊接内层作业后,转运至第一外层焊接装置上进行第一次焊接作业,再转运至第二外层焊接装置上进行第二次焊接作业。

8、作为优选实例,所述内层焊接装置包括第一支架、第一框架,所述第一支架的内部的顶部通过第一升降组件与第一框架连接,所述第一框架的内部分别安装有第一鼓风机,所述第一框架上还通过第二升降组件安装有热风枪,沿着软管的前进方向,所述第一框架的外底部依次安装有焊条限位件、第一风嘴、第一压轮组件,且所述第一鼓风机的输出端通过通风软管与热风枪相连通,所述热风枪的出口端伸出第一框架并与第一风嘴相连通,用于使软管在进行内层焊接时,依次进行焊条限位、吸附焊条至位于内层上的离缝中、热熔焊条焊接、压紧作业。

9、进一步的,所述第一升降组件包括第一气缸、第一气缸的固定端固定在第一支架的顶端,所述第一气缸的输出端固定在第一框架的顶端,且所述第一支架和第一框架上均安装有导向杆,所述导向杆在第一支架上的安装方向与第一气缸输出端的运动方向一致,用于驱动第一气缸的升降,使得第一框架在第一支架内进行升降运动,以此使位于第一框架底部的焊条限位件、第一风嘴、第一压轮组件分别升降,从而满足焊接不同厚度内层焊条要求或者满足不同厚度软管要求;

10、所述第二升降组件为第一直线导轨,所述第一直线导轨的固定端固定在第一框架上,所述第一直线导轨的活动端安装在热风枪上,用于驱动热风枪上下运动,以使第一风嘴上下运动,从而满足焊接不同厚度内层焊条要求或者满足不同厚度软管要求;

11、所述第一压轮组件包括第一压轮、伸缩柱和弹簧,所述伸缩柱的一端安装在第一框架上,所述第一压轮安装在伸缩柱上,且所述弹簧的一端与第一框架的底部相连接,另一端套接在安装有第一压轮的支架上,所述支架上的第一压轮底部伸出支架,用于通过弹簧的伸缩,使得伸缩柱相对于第一框架进行伸缩,从而使第一压轮相对于软管进行上下运动,以此来实现在焊接后压紧焊点的目的。

12、需要说明的是,为了实现第一框架固定在第一支架上的牢固性,在第一支架的侧壁上还通过连接件安装在第一框架上;另外为了更好的实现内层材料焊接,在第一支架上还设置用于对软管限位的第一限位块。

13、作为优选实例,所述第一外层焊接装置包括第二支架、第二框架,所述第二支架的内部的顶部通过第三升降组件与第二框架连接,所述第二支架的内部还通过连接架安装有第一外层焊条下料滚筒,且沿着双层管材的前进方向,第一外层焊条下料滚筒位于第二框架的后侧,所述第二框架的内部分别安装有第二鼓风机,所述第二框架上还通过第四升降组件安装有第二风嘴,所述第二框架的外底部还通过第五升降组件安装有第二压轮,所述第二支架上还通过轴安装有第三压轮,且所述第二压轮的底部与第三压轮的顶部相对应,且所述第二鼓风机的输出端通过通风软管与第二风嘴相连通,用于使软管在进行第一层外层焊接时,依次进行第一层外层焊接、压紧作业。

14、进一步的,所述第三升降组件包括第二气缸、第二气缸的固定端固定在第二支架的顶端,所述第二气缸的输出端固定在第二框架的顶端,且所述第二支架和第二框架上也均安装有导向杆,位于第二支架上的所述导向杆在第二支架上的安装方向与第二气缸输出端的运动方向一致,用于驱动第二气缸的升降,使得第二框架在第二支架内进行升降运动,以此使位于第二框架底部的第二风嘴、第二压轮组件分别升降,从而满足焊接不同厚度第一外层焊条要求或满足不同厚度软管要求;

15、所述第四升降组件为第二直线导轨,所述第二直线导轨的固定端固定在第二框架上,所述第二直线导轨的活动端安装在第二风嘴上,用于驱动第二风嘴上下运动,从而满足焊接不同厚度第一外层焊条要求或者满足不同厚度软管要求;

16、所述第五升降组件为第三直线导轨,所述第三直线导轨的固定端固定在第二框架上,所述第三直线导轨的活动端安装在第二压轮所在的连接件上,所述第二压轮底部伸出其所在的连接件,并与第三压轮的顶部相对应,且软管在第二压轮和第三压轮之间经过,用于通过第三直线导轨活动端的升降,使得第二压轮所在的支架相对于第二框架进行上下运动,并与第三压轮对应,从而使第二压轮相对于软管进行上下运动,并与第三压轮配合,以此来实现在焊接后压紧焊点的目的。

17、需要说明的是,为了实现第二框架固定在第二支架上的牢固性,也在第二支架的侧壁上还通过连接件安装在第二框架上;另外为了更好的实现第一外层材料的焊接,在第二支架上还设置用于对软管限位的第二限位块。

18、还需要说明的是,所述第二外层焊接装置的结构组成与第一层树脂焊接装置的结构组成相同。

19、作为优选实例,所述牵引装置包括第三支架,所述第三支架上安装有第三气缸,所述第三气缸的输出端连接安装架,所述安装架上转动连接有第一驱动轮,所述第三支架上连接有连接架,所述连接架上安装有第二驱动轮,且所述第一驱动轮的底部与第二驱动轮相接近,在由第一驱动轮的底部与第二驱动轮相对驱动下,而使软管在第一驱动轮和第二驱动轮之间行走。

20、双层软管焊接工艺,包括以下步骤:

21、步骤1、在双层管材上留有离缝,并通过离缝往内层材料上放置内层焊条;

22、步骤2、利用内层焊接装置先吸附后热熔内层焊条,使内层焊条焊接内层材料,以封堵离缝的内侧,且内层焊条的材质与内层材料相同;利用第一外层焊接装置热熔第一外层焊条,使第一外层焊条焊接外层材料,以封堵离缝的外侧,且第一外层焊条的材质与外层材料相同;利用第二外层焊接装置热熔第二外层焊条,使第二外层焊条焊接树脂,并覆盖由第一外层焊条在外层材料上的焊痕,且第二外层焊条的材质与外层材料相同。

23、需要说明的是,依次经步骤2,使一段长度的软管在生产线的输送和牵引装置的牵引下依次进行内层焊条焊接、第一外层焊条焊接和第二外层焊条的焊接作业,直到完成该段长度软管的焊接作业。

24、作为优选实例,在步骤2中,按照下列方式进行焊接:

25、在步骤2中,按照下列方式进行焊接:

26、步骤2.1随着牵引装置的牵引,带有离缝的双层管材在生产线上移动,待双层管材从内层焊接装置、第一外层焊接装置、第二外层焊接装置到达牵引装置后,内层焊接装置上的第一风嘴、第一压轮组件分别在第一升降组件配合下到位,通过第二升降组件调整热风枪位置,并启动第一鼓风机,使热风枪、第一风嘴依次工作、第一外层焊接装置上的第二压轮组件由第三升降组件驱动到位、第二风嘴由第四升降组件驱动到位,并启动第二鼓风机,使第二风嘴开始工作,焊条限位件对内层焊条进行限位;

27、步骤2.2软管经过第一风嘴,风经通风管、热风枪再从第一风嘴出,随着第二升降组件的升降,使第一风嘴将位于内层底部的内层焊条吸附至离缝的下方,经离缝利用第一风嘴热熔内层焊条,使内层焊条与内层材料相焊熔;

28、步骤2.3随着牵引装置的牵引,未焊离缝外侧的双层管材在生产线上移动,双层管材经过第二风嘴,第二鼓风机吹风,使风经通风管再从第二风嘴出以热熔第一外层焊条,使第一外层焊条与外层材料相焊熔;

29、步骤2.4随着牵引装置的牵引,经第一外层焊接装置焊接完成后,再经第二外层焊接装置焊接。

30、进一步的,第一风嘴与双层管材上的离缝内侧缝隙偏差为1-2mm,且第一风嘴处的温度为300-350℃,且闪熔温度为300-350℃;第一压轮的压力为25-35kgf,且第一风嘴底部距离内层焊条上表面距离为1-2mm,第一风嘴与第一压轮边缘处距离为5-15mm;位于第一外层焊接装置上的第二压轮的压力为20-25kgf,位于第一外层焊接装置上的第二风嘴的温度为300-350℃,且位于第一外层焊接装置上第二风嘴的中心与第一外层焊条的距离为3-5mm,位于第一层外层焊接装置上的第一外层焊条紧贴第二压轮,第二压轮压轮压紧软管,第一外层焊条与双层管材上的离缝外侧缝隙,即焊缝偏差为1-3mm。

31、作为优选实例,在步骤2.5中,按照步骤2.4再重复焊接,并覆盖第一外层焊条在外层材料上的焊痕,以起到密封焊痕作用。

32、进一步的,位于第二外层焊接装置上的第二压轮的压力为26-35kgf,位于第二外层焊接装置上的第二风嘴的温度为330-380℃,且位于第二外层焊接装置上第二风嘴的中心与第二外层焊条的距离为4-8mm,位于第二外层焊接装置上的第二外层焊条紧贴第二压轮,第二压轮压轮压紧软管,第二外层焊条与双层管材上的离缝外侧缝隙,即焊缝偏差为1-3mm。

33、作为优选实例,采用内层焊接装置以闪熔方式焊接内层材料,形成内层焊痕,并利用第一压轮组件下压或压实内层焊痕;

34、采用第一外层焊接装置焊接外层材料形成第一外层焊痕,并利用第二压轮组件下压或压实内层焊痕和第一外层焊痕;

35、采用第二外层焊接装置热熔第二外层焊条,形成第二外层焊痕,第二外层焊痕覆盖第一外层焊痕,并利用位于第二外层焊接装置上的第二压轮组件最终压实三层焊痕,形成沿双层管材轴向方向全部封闭的双层软管。

36、作为优选实例,第一外层焊条的宽度为20-40mm,第二外层焊条的宽度为50-70mm。

37、更进一步的,第一外层焊条的宽度为40mm,第二外层焊条的宽度为60mm。

38、作为优选实例,牵引装置按照下列方式牵引:

39、双层管材经过第二压轮和第三压轮之间的缝隙,第二压轮和第三压轮对第一外层焊条和外层的第一外层材料焊熔后所形成的焊点压实以及输送第一次外层焊接作业完成后的软管。

40、本发明的有益效果是:本发明通过现有设备将双层片状的卷成双层管材,利用内层焊接装置将内层焊条焊在离缝的内侧,利用第一外层焊接装置将第一外层焊条焊在离缝的外侧,使之最终形成双层管材,再利用第二外层焊接装置来焊接,并覆盖第一外层焊条所焊接的焊痕,保持良好的密封性能,本发明提出了全新的双层管材焊接设备和焊接工艺,解决了双层管材的制造难题,并限定内层焊条的焊接方式和外层焊条的焊接方式,即外层材料用与外层材料相同材质的外层焊条焊,内层材料用与内层材料相同材质的内层焊条焊,使内层焊接和外层焊接方式所焊成的双软管的焊接强度达到远远高于原材料的强度要求,并且形成一个整体,双层管材整体焊接完成后,其耐压性能高,且设备和工艺是针对双层管材进行连续生产作业,解决了生产难题,加快了生产速度。

- 还没有人留言评论。精彩留言会获得点赞!