增材制造中材料涂覆质量同步监测的系统和增材制造设备的制作方法

本技术涉及增材制造领域,尤其涉及一种用于增材制造中材料涂覆质量同步监测的系统和增材制造设备。

背景技术:

1、增材制造(additive manufacturing,am)技术,或称为3d打印技术,是一种通过逐层堆积材料来构建三维物体的先进制造方法。在这一制造过程中,建造材料的涂覆质量对最终构建的物体质量至关重要。均匀的材料涂覆和精准的堆积直接影响着打印物体的表面光滑度、结构完整性和尺寸精度。

2、然而,在3d打印过程中,受到多种因素的影响,如碎屑飞溅、堆积不均匀、外部环境变化和设备磨损等,常会导致建造材料涂覆质量出现异常,这些异常包括但不限于层厚度不均匀、孔隙或空洞的出现,以及表面粗糙度增加,给最终打印结果带来了质量隐患。

3、为了确保打印过程中的涂覆质量,目前已有多种技术用于实时监测涂覆质量,其中,利用高速相机实现材料涂覆质量监测是一种常用的监测技术,然而该技术在应用中存在一些局限性,如存在对微小杂质过于敏感、监测精度受限、对不同材料适应性差等缺陷,此外,有时检测效果不佳,特别是在处理涂覆速度较快或材料层较厚的情况下。

4、因此,现有技术亟需提供一种更可靠和精准的材料涂覆质量监测技术,以提升材料涂覆质量的监测效果,并确保3d打印过程中的材料涂覆质量和最终打印质量。

技术实现思路

1、本技术实施例提供一种用于增材制造中材料涂覆质量同步监测的系统和增材制造设备,以提升材料涂覆质量的监测效果,并确保3d打印过程中的材料涂覆质量和最终打印质量。

2、为达到上述目的,本技术实施例采用如下技术方案:

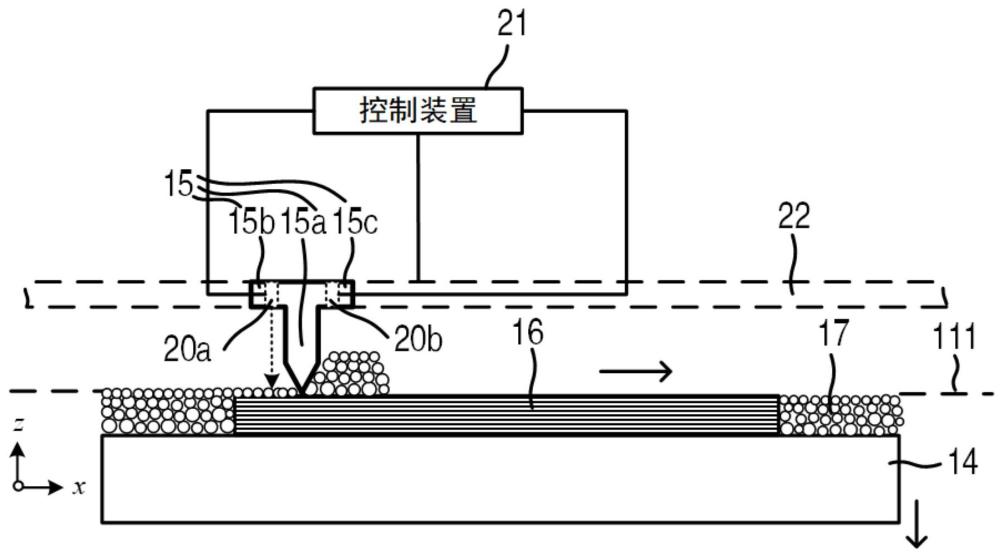

3、第一方面,提供一种利用光测量实现增材制造设备材料涂覆质量同步监测的系统,所述增材制造设备用于利用能量束对通过材料涂覆器逐层涂覆在材料建造区上方的建造材料进行选择性固化来构建三维物体,所述系统包括:光测量单元,其被布置在所述材料建造区的上方,用于随着层涂覆的进行,将产生的光源逐步投射至涂覆在所述材料建造区的建造材料表面并捕获经表面反射的光,以获取建造材料表面映射的三维信息;和控制装置,其与所述光测量单元连接,被配置为根据获取的所述三维信息计算映射区域内建造材料表面各位置之间的高度差是否在预设区间内,并在判断为否时,发出警报,和/或,生成高度异常信息并根据所述高度异常信息调整涂覆参数,以使所述高度差进入所述预设区间或等于目标值。

4、在第一方面的可选实施方式中,所述光测量单元被第一运动装置驱动,以随着层涂覆的进行而运动。

5、在第一方面的可选实施方式中,所述第一运动装置是用于驱动所述材料涂覆器执行层涂覆运动的驱动源,其中,所述光测量单元被布置在所述材料涂覆器上并形成在所述材料涂覆器涂覆方向的至少一侧。

6、在第一方面的可选实施方式中,所述材料涂覆器包括在涂覆过程中作用在建造材料表面的第一器部和形成在所述第一器部上方的至少向涂覆方向的至少一侧延伸的第二器部,其中,所述光测量单元被布置在所述第二器部并使得所述光测量单元与所述第一器部在涂覆方向上存在距离间隔。

7、在第一方面的可选实施方式中,所述第一运动装置独立地布置在所述材料建造区的上方,其中,所述光测量单元被布置在所述第一运动装置上,以在所述第一运动装置的驱动下随着所述材料涂覆器的涂覆方向而运动。

8、在第一方面的可选实施方式中,所述光测量单元包括呈阵列布置的多个激光传感器,所述多个激光传感器用于测取光源至建造材料表面多个位置的高度信息,其中,所述光测量单元或所述控制装置包括计算单元,所述计算单元被配置为将所述高度信息与光源的位置相结合以生成表征建造材料表面各位置三维信息的点云数据。

9、在第一方面的可选实施方式中,所述光测量单元包括:一个或多个结构光发射器,用于发射第一结构光,使其在建造材料表面形成特定的图案;一个或多个图像捕捉器,用于捕捉经建造材料表面反射的第二结构光并解析所述图案,以获取建造材料表面的三维信息。

10、在第一方面的可选实施方式中,所述控制装置还被配置为控制所述材料涂覆器将已涂覆在所述材料建造区的建造材料去除,并根据调整的所述涂覆参数实施在所述材料建造区的重新涂覆,其中,所述涂覆参数包括涂覆速度、涂覆角度、涂覆高度和涂覆压力中的至少一项。

11、在第一方面的可选实施方式中,所述高度异常信息至少包括异常位置的坐标和待补偿高度,其中,所述控制装置还被配置为根据所述高度异常信息生成针对所述异常位置的涂覆参数。

12、在第一方面的可选实施方式中,所述系统包括:落料器,其包括具有喷嘴的料筒和用于驱动料筒内的建造材料从所述喷嘴释放的驱动器,所述驱动器与所述控制装置连接;和第二运动装置,其分别与所述控制装置和落料器连接,用于根据所述控制装置的指令,驱动所述落料器运动至所述异常位置的上方空间内;其中,所述驱动器用于根据所述控制装置的指令,控制所述喷嘴释放指定量的建造材料至所述异常位置。

13、在第一方面的可选实施方式中,所述落料器还包括涂覆块,其中,所述第二运动装置还用于根据所述控制装置的指令,驱动所述涂覆块至少在所述异常位置所对应的区域内进行局部涂覆,并使涂覆后的所述异常位置与相邻区域内的涂覆质量保持一致或使彼此的高度差位于所述预设区间。

14、在第一方面的可选实施方式中,所述落料器还包括与所述控制装置连接的吸料器,所述吸料器用于根据所述控制装置的指令,将所述异常位置的建造材料进行指定量的吸收并引流至所述料筒内。

15、在第一方面的可选实施方式中,所述材料建造区位于基板平台上,所述光测量单元还用于将产生的光源分别投射至所述材料涂覆器和基板平台的表面并捕获经各自表面反射的光,以获取所述材料涂覆器和基板平台的表面映射的三维信息,其中,所述控制装置还被配置为比较所述材料涂覆器和基板平台的表面是否处于平行状态,并在判断为否时生成针对所述材料涂覆器的位姿调整参数。

16、第二方面,提供一种增材制造设备,所述增材制造设备包括第一方面任一项所述的系统。

17、第三方面,提供一种利用光测量实现增材制造设备材料涂覆质量同步监测的方法,所述增材制造设备用于利用能量束对通过材料涂覆器逐层涂覆在材料建造区上方的建造材料进行选择性固化来构建三维物体,所述方法包括:随着层涂覆的进行,将光测量单元产生的光源逐步投射至涂覆在所述材料建造区的建造材料表面并捕获经表面反射的光,以获取建造材料表面映射的三维信息;和根据获取的所述三维信息计算映射区域内建造材料表面各位置之间的高度差是否在预设区间内,并在判断为否时,发出警报,和/或,生成高度异常信息并根据所述高度异常信息调整涂覆参数,以使所述高度差进入所述预设区间或等于目标值。

18、第四方面,提供一种用于在增材制造设备中涂覆材料的方法,所述方法包括:利用材料涂覆器,在工作平面将一个或多个建造材料的层涂覆至基板平台上或已经用所述增材制造设备处理过的三维物体至少一部分层的上方,直到达到所需的层数或厚度;所述增材制造设备包括利用光测量实现增材制造设备材料涂覆质量同步监测的系统,其中,所述系统至少在层涂覆期间执行第三方面所涉及的步骤。

19、第五方面,提供一种用于在增材制造设备中制造三维物体的方法,所述方法包括:利用材料涂覆器在基板平台上方逐层涂覆建造材料;利用光路系统选择性固化经涂覆的建造材料的层;重复所述逐层涂覆和选择性固化,直至制成所述三维物体;所述增材制造设备包括利用光测量实现增材制造设备材料涂覆质量同步监测的系统,其中, 所述系统至少在所述三维物体的制造期间执行第三方面所涉及的步骤。

20、第六方面,提供一种电子设备,包括:至少一个处理器;至少一个存储器,所述至少一个存储器被耦合到所述至少一个处理器,并且用于存储由所述至少一个处理器执行的指令,所述指令当由所述至少一个处理器执行时,使得所述电子设备执行第三方面至第五方面中任一项所述的方法。

21、第七方面,提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现根据第三方面至第五方面中任一项所述的方法。

22、基于上述方案,本技术实施例利用光测技术实现了对建造材料表面的材料涂覆质量进行精准的监测,有效提高了增材制造过程中的涂覆质量和打印精度。

23、前述

技术实现要素:

仅是说明性的,而不旨在以任何方式进行限制。除了上述的说明性方面、实现方式和特征之外,通过参考附图和以下详细说明,其它方面、实现方式和特征将变得显而易见。

- 还没有人留言评论。精彩留言会获得点赞!