用于制造真空发生器的机床专用工件夹持机构的制作方法

本发明涉及机床加工机构相关,具体为用于制造真空发生器的机床专用工件夹持机构。

背景技术:

1、真空发生器就是利用正压气源产生负压的一种新型,高效,清洁,经济,小型的真空元器件,这使得在有压缩空气的地方,或在一个气动系统中同时需要正负压的地方获得负压变得十分容易和方便,其广泛应用在工业自动化中机械、电子、包装、印刷和机器人等领域,在对真空发生器进行生产时,一般采用机床的方式进行加工,而其中一种机床就是对真空发生器的上下外壳进行组装,此时就需要对真空发生器的外壳部分进行传输和夹持,进而完成组装作业。

2、现有公开号为cn108526928a的中国专利申请,其公开了一种机械加工机床用工件夹持装置,包括机架、右升降竖板、左升降竖板、升降滑套、导向柱、一号夹持机构和二号夹持机构,右升降竖板的顶端设置有一号夹持机构,左升降竖板的顶端固定设置有与一号夹持机构相对设置的二号夹持机构,机架的中部下表面固定焊接设置有导向柱,导向柱的轴线上沿竖直方向上均布开设有若干内螺纹通孔,升降滑套通过连接螺杆固定套设在导向柱上,右升降竖板的底端通过一个支撑杆固定焊接设置在升降滑套的右部,左升降竖板的底端通过另一个支撑杆固定焊接设置在升降滑套的左部;该发明,通过调整升降滑套在导向柱上的位置,并利用连接螺杆进行固定,这样能够实现右升降竖板和左升降竖板在竖直方向上高度位置的调整,进而能够调整一号夹持机构和二号夹持机构的高度,方便调整一号夹持机构和二号夹持机构对工件所夹持位置的调整,也适用于对不同尺寸工件的夹持固定。

3、然而,该机床用工件夹持装置在具体使用时存在以下缺陷:

4、1、现有的机床在对工件(包括但不仅限于:真空发生器)进行生产加工,需要工件夹持装置对待生产加工的工件进行夹持,进而完成组装等机械加工作业,其中,在实际进行上述机械加工时,对于工件(包括但不仅限于:真空发生器)上下部分外壳的传输是分开进行的,在实际通过机床进行自动加工时误差较大,不符合现代工厂的加工需求;

5、2、现有的机床在对工件(包括但不仅限于:真空发生器)进行生产加工,需要将工件的上部分外壳通过夹持的方式,移动至传输过程中工件(包括但不仅限于:真空发生器)下部分外壳的顶部,并通过挤压完成自动组装操作,但是在实际操作时,对于工件的夹持固定操作不便,需要机械以及手动完成夹持操作,自动化程度较低。

技术实现思路

1、本发明的目的在于提供用于制造真空发生器的机床专用工件夹持机构,以解决上述背景技术中提出的问题。

2、为实现上述发明目的,本发明采用如下技术方案:

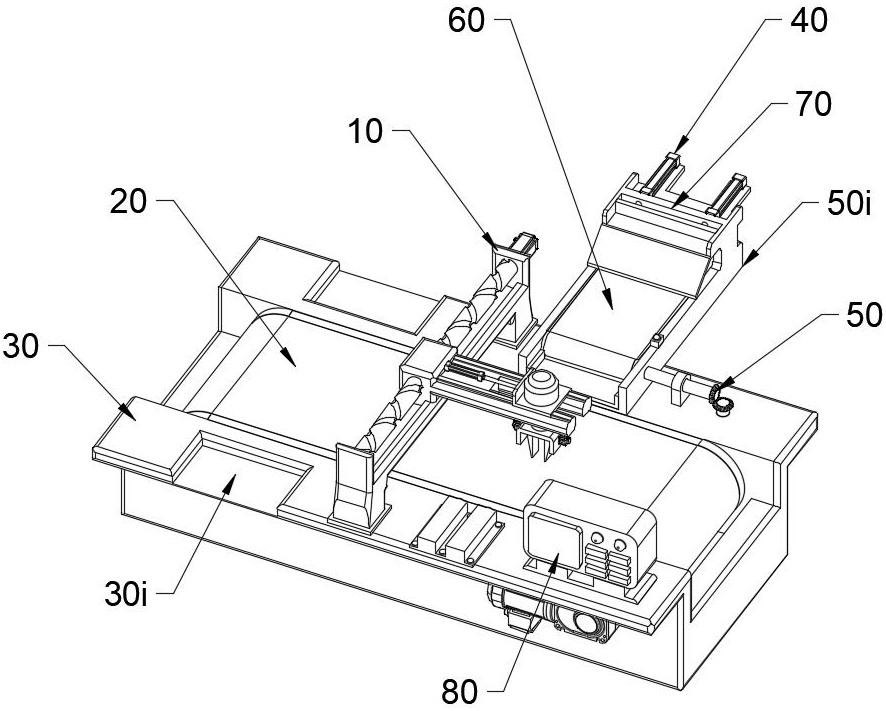

3、本发明提供的用于制造真空发生器的机床专用工件夹持机构,包括工件夹持结构以及工件进给组件,所述工件夹持结构安装在机床的顶部,所述工件进给组件安装在机床的内侧,所述工件进给组件的侧面还安装有协同送料机构,所述协同送料机构安装在工件夹持结构的侧面,所述机床的顶部还开设有工作位,所述工作位位于工件夹持结构的侧面,所述协同送料机构还包括有:

4、齿轮传动组件,所述齿轮传动组件安装在所述机床的外侧,且由所述工件进给组件进行驱动,所述齿轮传动组件延伸至机床的顶部,且延伸至送料架的内部,所述送料架安装在机床的顶部,且位于所述工件夹持结构的侧面;

5、送料组件,所述送料组件安装在所述送料架的内侧,且由所述齿轮传动组件进行驱动,所述送料组件靠近工件进给组件的一侧设置有零件放置部,所述零件放置部的内部设置有控制工件夹持结构进行运作的重量检测传感器,所述送料组件远离零件放置部一侧的顶部安装有排料组件;

6、所述机床的顶部还安装有中控面板。

7、作为本发明的优选方案,所述工件夹持结构包括有龙门桥,所述龙门桥安装在所述机床的顶部,且位于所述工件进给组件的上方,所述龙门桥的顶部安装有第一伺服电机;往复丝杆,所述往复丝杆转动连接在所述龙门桥的顶部,且和所述第一伺服电机的输出端连接,所述往复丝杆的外侧通过滚珠连接有滑动座,所述滑动座的侧面安装有伸缩夹持组件。

8、作为本发明的优选方案,所述龙门桥的顶部设置为“凹”形,且顶部向内侧凹陷构成导向部,所述导向部和滑动座底部的凸部滑动连接;

9、其中,所述滑动座的顶部设置为“凹”形。

10、作为本发明的优选方案,所述伸缩夹持组件包括有伺服电缸,所述伺服电缸安装在所述滑动座的顶部,所述伺服电缸的输出端连接有伸缩座,所述伸缩座和滑动座滑动连接;伸缩气缸,所述伸缩气缸的输出端贯穿滑动座设置,且连接有夹持座,所述夹持座的外侧安装有挤压气缸,所述挤压气缸的输出端连接有夹持部件,所述夹持部件滑动连接在夹持座的内部。

11、作为本发明的优选方案,所述工件进给组件包括有第二伺服电机,所述第二伺服电机安装在所述机床的侧面,所述第二伺服电机的输出端延伸至机床的内部,且连接有第一转轴,所述第一转轴转动连接在机床的内侧;第一传动齿轮,所述第一传动齿轮安装在所述第一转轴的外侧,且设置有两组,所述第一传动齿轮的外侧啮合连接有第一传动齿牙带,所述第一传动齿牙带传动连接在机床的内壁;第一传输带,所述第一传输带安装在所述第一传动齿牙带的内侧。

12、作为本发明的优选方案,所述第一转轴的底部延伸至机床的外侧,且连接有所述齿轮传动组件;

13、其中,所述第一传动齿牙带的内部且远离第一转轴的一端安装有第二转轴,所述第二转轴的外侧通过第一传动齿轮连接有第一传动齿牙带。

14、作为本发明的优选方案,所述齿轮传动组件包括有:

15、第一转动齿轮,所述第一转动齿轮安装固定在所述第一转轴的底部,所述第一转动齿轮的顶部啮合连接有第二转动齿轮,所述第二转动齿轮转动连接在机床的底部;

16、旋转轴,所述旋转轴安装固定在所述第二转动齿轮的顶部,且贯穿所述机床设置,所述旋转轴的顶部安装有第三转动齿轮,所述第三转动齿轮的侧面啮合连接有第四转动齿轮;

17、从动轴,所述从动轴安装固定在所述第四转动齿轮的侧面,所述从动轴的外侧活动连接有支撑块,所述支撑块安装在机床的顶部;

18、其中,所述从动轴延伸至所述送料架的内侧。

19、作为本发明的优选方案,所述第一转动齿轮和第二转动齿轮的齿轮比为1:1,所述第三转动齿轮和第四转动齿轮的齿轮比为1:1,所述第一转动齿轮和第三转动齿轮的齿轮比为1:3;

20、其中,所述从动轴的外侧安装有送料组件。

21、作为本发明的优选方案,所述送料组件包括有:

22、第二传动齿轮,所述第二传动齿轮安装固定在所述从动轴的外侧,且设置有两组,所述第二传动齿轮转动连接在送料架的内侧;

23、第二传动齿牙带,所述第二传动齿牙带啮合连接在所述第二传动齿轮的外侧,且设置有两组,所述第二传动齿牙带的内侧安装有第二传输带;

24、其中,所述第二传输带和第一传输带的面积比为3:1,所述第二传输带的一端设置有零件放置部,所述第二传输带另一端的顶部安装有排料组件。

25、作为本发明的优选方案,所述排料组件包括有稳固架,所述稳固架安装在所述送料架的顶部,所述稳固架的顶部设置有支撑送料板件,所述支撑送料板件的下部分斜向设置,且延伸至所述第二传输带的顶部;送料气缸,所述送料气缸安装在所述支撑送料板件的顶部,所述送料气缸的输出端连接有推料板,所述推料板滑动连接在支撑送料板件的顶部。

26、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

27、1、该用于制造真空发生器的机床专用工件夹持机构,在对工件(包括但不仅限于:真空发生器)进行生产加工(包括组装)时,首先将工件下部分外壳放置在第一传输带的顶部,并通过第二伺服电机带动其输出端第一转轴、第一传动齿轮和第一传动齿牙带进行传动的方式,从而驱动第一传动齿牙带内侧第一传输带进行传动,完成工件下部分外壳的移动传输,其中,在第一转轴进行旋转的同时,会同步带动其侧面安装的第一转动齿轮、第二转动齿轮、旋转轴、第三转动齿轮、第四转动齿轮、从动轴、第二传动齿轮、第二传动齿牙带和第二传输带进行传动,进而带动位于第二传输带顶部的工件上部分外壳进行移动,自动将工件上部分外壳移动至零件放置部的内部,并通过零件放置部内部重量检测传感器启动工件夹持结构,完成工件的自动化组装,此时通过上两者协同运作,提升整体生产加工时的精准度和自动化程度;

28、2、该用于制造真空发生器的机床专用工件夹持机构,在第一传输带和第二传输带进行运作,分别带动工件上下部分外壳进行移动时,对于两者的传输移动,是通过齿轮(包括转动齿轮和传动齿轮)啮合传动完成的,通过齿轮的啮合,能保证恒定的传动比,因此传动更为平稳,且传动效率高;

29、3、该用于制造真空发生器的机床专用工件夹持机构,在对工件上部分外壳进行夹持并进行组装时,上述夹持的方式是通过挤压气缸带动夹持部件进行移动的方式,完成自动化的夹持作业,并且在实际进行夹持组装时,对于夹持工件的位置,可分别通过第一伺服电机带动往复丝杆和滑动座进行移动,以及伺服电缸带动夹持部件进行移动的方式,完成夹持后工件上部分外壳的x和y轴的移动,同时配合伸缩气缸带动夹持部件进行z轴方向的移动,可配合传输的下部分外壳,更为精准的完成工件上下外壳的自动化组装作业;

30、4、该用于制造真空发生器的机床专用工件夹持机构,在通过第二传输带带动工件上部分外壳进行移动前,可首先将工件上部分外壳放置在支撑送料板件的顶部,并通过送料气缸带动其输出端推料板进行移动的方式,将工件上部分外壳移动至第二传输带的顶部,其中,对于工件上部分外壳的传输,是通过支撑送料板件斜面部分完成自动下料的,下料更加稳定,保证后续传输工件上部分外壳时,其位置不会发生较大程度的偏移。

- 还没有人留言评论。精彩留言会获得点赞!