一种两回程火管锅炉的制作方法

1.本实用新型涉及锅炉技术领域,特别是涉及一种两回程火管锅炉。

背景技术:

2.锅炉是一种常用的能量转换设备,其将燃料燃烧后释放出的化学能或工业生产中的高温烟气的热能,通过传热过程将能量传递给锅炉内的水,使水吸热后变成高温水或具有一定热能的蒸汽。随着节能环保意识的日益加强,锅炉的经济环保越来越受到关注,提高能源的利用效率不仅可以降低运行成本,还可以改善环境状况。因此,提高锅炉的效率,降低锅炉的成本,使其对社会的经济效益达到最大化成了普遍关注的问题。

3.现有的燃油、燃气火管锅炉,以wns为例,为卧式快装内燃二回程火管锅炉,采用圆形的回燃室内胆,第二回程采用螺纹烟管,高温烟气依次冲刷回燃室内胆和第二回程烟管,然后进入节能器和冷凝器换热后经烟囱排入大气。现有的第二回程烟管多采用采用光管、螺纹烟管等换热管,这种传热元件的传热系数较低,导致锅炉排烟温度偏高(约300~350℃),不利于锅炉尾部的余热回收。此外,如何减小锅炉占地面积,减少基建投资费用也是一个十分重要的课题。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,而提供一种两回程火管锅炉,其结构科学,其换热效率高,可以缩短炉膛的长度,并且大幅降低锅炉本体的排烟温度。

5.本实用新型解决其技术问题所采用的技术方案是:一种两回程火管锅炉,包括箱体,所述箱体内设置有炉膛、回燃室、若干根换热管、前烟箱,所述炉膛为圆柱形炉胆,所述回燃室为设置于所述炉膛尾部的柱状,该柱状的截面为圆形或腰圆形,所述回燃室设置于所述箱体的下部,所述炉膛相对所述回燃室沿水平方向或竖直方向偏心设置,所述换热管的首端、尾端分别与所述回燃室、前烟箱连通,所述换热管布置于所述炉膛偏离所述回燃室的一侧。

6.优选的,所述换热管的首端内部设置有扰流元件,所述扰流元件为扰流片或螺旋丝。

7.优选的,所述换热管的尾端设置有内插翅片。

8.优选的,所述扰流元件从所述换热管的首端延伸至所述内插翅片。

9.优选的,所述扰流元件的长度大于所述换热管的1/2。

10.优选的,所述扰流片为带状钢片,该带状钢片绕中心线扭转成螺旋状,其螺距为所述换热管内径的2.5~5倍。

11.优选的,所述螺旋丝的直径为2~4mm,所述螺旋丝为弹簧状,其螺距为所述换热管内径的0.5~2倍。

12.优选的,所述炉膛为侧面带波形的炉胆。

13.本实用新型的有益效果是:1、回燃室与炉膛相对偏心设置,换热管沿相反方向偏

离,回燃室和炉膛位于箱体的下部,可以在更低的高度下布置更多的换热管,提高换热效率。

14.2、换热管内设置扰流元件和内插翅片,可以使得高温气体在流过时,气体整体产生了周期性、剧烈的旋转运动,破坏换热管内表面形成的层流边界层,从而可以较大的提升换热管的换热系数。

15.3、在满足燃料完全燃烧的情况下,可以缩短炉膛的长度,并且大幅降低锅炉本体的排烟温度,排出的烟气温度约为170~230℃。

附图说明

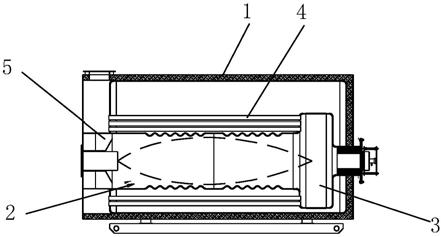

16.图1是本实用新型的一种两回程火管锅炉一种实施方式的结构示意图。

17.图2是图1的剖面示意图。

18.图3是本实用新型的一种两回程火管锅炉第二种实施方式的结构示意图。

19.图4是本实用新型的一种两回程火管锅炉第三种实施方式的结构示意图。

20.图5是本实用新型的换热管一种实施方式的结构示意图。

21.图6是本实用新型的换热管另一种实施方式的结构示意图。

22.附图标记说明:

23.1——箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——炉膛

24.3——回燃室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——换热管

25.41——扰流元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42——内插翅片

26.5——前烟箱。

具体实施方式

27.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

28.实施例一。

29.如图1、2所示,本实施例的一种两回程火管锅炉,包括箱体1,箱体1的主要空间为水箱,其他部分用于进行燃烧、换热,具体的,所述箱体1内设置有炉膛2、回燃室3、若干根换热管4、前烟箱5,所述炉膛2为圆柱形炉胆。锅炉的燃烧器固定设置在炉膛口,混合气体经预热后进入炉膛在炉膛内燃烧,所述回燃室3为设置于所述炉膛2尾部的柱状,所述换热管4的首端、尾端分别与所述回燃室3、前烟箱5连通,燃烧后烟气进入回燃室3后折返通过换热管4进入前烟箱5,然后通过前烟箱5上部的烟气出口排出。该过程中主要有两个换热过程,一是在炉膛2的表面进行换热,二是在换热管4的表面进行换热,通过该过程水被加热,且冷水位于底部,加热后的水向上流动排出。回燃室3和炉膛2整体水平布置,回燃室3位于所述箱体1的下部,如图2所示,本实施例中回燃室3的截面为圆形,炉膛2相对回燃室3在水平方向上偏心设置,即炉膛2的轴线与回燃室3的轴线位于同一水平面但不重合,图2中,炉膛2向右偏离,换热管4位于另一侧即向左侧偏离。通过该布置,使得可以在更低的高度下,布置相同数量的换热管4。该方案避免了换热管4环绕在炉膛2的周围影响炉膛表面的换热效率。

30.进一步的,如图5、6所示,所述换热管4的首端内部设置有扰流元件41,所述扰流元件41有两种形式可以选择,一种是扰流片(图5),另一种是螺旋丝(图6),所述换热管4的尾

端设置有内插翅片42。所述扰流元件41从所述换热管4的首端延伸至所述内插翅片42,所述扰流元件41的长度大于所述换热管4的1/2。

31.进一步的,扰流片采用碳钢或耐高温合金钢制作,为一定厚度的带状钢片,绕中心线扭转成螺旋状,其螺距为所述换热管4内径的2.5~5倍。高温气体在流过扰流片时,气体整体产生了周期性、剧烈的旋转运动,可以较大的提升换热管的换热系数。

32.如图6所示,作为另一种实施方式,所述螺旋丝采用直径为2~4mm耐高温合金的钢丝制作,所述螺旋丝为弹簧状,弹簧丝外径接近套管内壁,其螺距为所述换热管4内径的0.5~2倍。接近管内壁附近的高温气体,在螺旋丝的扰动下,产生了旋转运动,旋转运动使得边界层减薄,从而提高了换热效率。

33.本实用新型通过上述方式,在满足燃料完全燃烧的情况下,可以缩短炉膛的长度,并且大幅降低锅炉本体的排烟温度,排出的烟气温度约为170~230℃。

34.进一步的,所述炉膛2为侧面带波形的炉胆,可以提高换热效率。

35.实施例二。

36.如图3所示,本实施例中回燃室3的截面形状为沿水平方向布置的腰圆形,炉膛2相对回燃室3在水平方向上偏心设置,图3中炉膛2向右偏离,相比实施例一,炉膛2的左侧可以设置更多的换热管4。本实施例的其他技术特征与实施例一相同,在此不再赘述。

37.实施例三。

38.如图4所示,本实施例中回燃室3的截面形状为圆形,炉膛2相对回燃室3在竖直方向上向下偏离设置,换热管4位于炉膛2的上侧且换热管4左右对称布置。本实施例的其他技术特征与实施例一相同,在此不再赘述。

39.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1