一种硫酸生产余热利用系统的制作方法

1.本发明属于余热利用技术领域,具体涉及硫酸生产余热利用技术。

背景技术:

2.以铁硫矿为原料制造工业硫酸的工艺过程主要是放热反应,生产过程中产生大量的热量,这些热量除维持反应物自热外,还有大量的余热可以利用,以为其他设备供能。

3.目前的硫酸生产转化器一般为4段转化器,通常在转化器的4个段分别连接换热器对不同温度的烟气余热分别进行利用。在转化器的3段,因其温度范围合适,通常在换热器之后还会连接低压余热锅炉用于生产低压蒸汽,这个工艺过程中存在一个问题,即露点腐蚀。所谓露点腐蚀是对于含有二氧化硫或者三氧化硫的热气体,当换热面的外表面温度低于这些气体的露点温度时,在换热面上就会形成硫酸雾露珠,导致换热面腐蚀。,低压余热锅炉放置在换热器之后,这导致进、出低压余热锅炉的气体温度低,进口温度约240℃、出口温度约180℃,不仅温度低,而且进出口温差小,置换出的热量就少,这导致不但因气体温度低,锅炉内气体经过之处易产生露点腐蚀,而且产出的蒸汽少。露点腐蚀对余热锅炉的筒体和热管腐蚀性大,缩短锅炉的使用寿命,另外,因为进入锅炉的气体温度低,进出锅炉的气体温差小,为产出较多的低压蒸汽,就需要比较大的换热面积,从而导致余热锅炉占地面积大。

技术实现要素:

4.为解决上述技术问题,本发明提供一种硫酸生产余热利用系统,该系统能够大大减少余热锅炉产生露点腐蚀现象,而且无需占用很大的地面面积即可产生较多的低压蒸汽,提高对硫酸生产余热的利用率。

5.本发明提供的余热利用系统具体技术方案为:一种硫酸生产余热系统,包括氧化硫转化器、余热锅炉和换热器,所述转化器、余热锅炉和换热器通过管道依次连接,所述余热锅炉与所述转化器的三段通过管道连接,所述转化器内产生的烟气通过管道先经过所述余热锅炉再经过所述换热器。

6.本技术方案通过将余热锅炉设置在转化器三段和换热器之间,使得余热锅炉的进、出烟气温度提高,锅炉的换热量增大,从而蒸汽产生量增加20~30%;同时因为进出锅炉的烟气温度提高,避免了余热锅炉烟气所经之处发生露点腐蚀,延长锅炉使用寿命,采用本技术方案,余热锅炉的使用寿命平均延长2~3年。使用新方案之后,同时,因为通常换热器内管的材质比锅炉内列管的材质更抗腐蚀,本发明将余热锅炉置于转化器和换热器之间,无需改变换热器和余热锅炉的换热面的材质,即可使得余热锅炉和换热器总体产生露点腐蚀的现象大大减少。

7.作为上述技术方案的进一步描述,所述余热锅炉进气口温度为450~480℃,出气口温度为250~280℃。

8.将烟气进出余热锅炉的温度进行合理控制,既能产生较多的蒸汽,又避免余热锅

炉发生露点腐蚀。

9.作为上述技术方案的进一步描述,所述余热锅炉进气口温度为460℃,出气口温度为260℃。

10.作为上述技术方案的进一步描述,所述余热锅炉进气管道烟气的压力不高于21kpa。若压力值高于21kpa对锅炉列管等会产生损害。

11.作为上述技术方案的进一步描述,所述余热锅炉进气管道烟气的压差不大于1kpa。

12.作为上述技术方案的进一步描述,所述余热锅炉进气管道烟气的压力为9.5~14.5kpa,锅炉出口管道烟气压力在8.5~13.5kpa作为上述技术方案的进一步描述,所述余热锅炉进出口管道烟气流速8.5~9米/秒 。

13.对烟气进出余热锅炉的压力和进出压差进行合理控制,一个原因是保护余热锅炉内列管,另一个原因是使烟气的流速保持在一定的范围,当烟气的流速在该范围内时,锅炉列管内发生露点腐蚀的几率最低。

14.作为上述技术方案的进一步描述,所述余热锅炉为热管余热锅炉。

15.作为上述技术方案的进一步描述,所述热管余热锅炉的热管受热段采用高频螺旋翅片,强化传热。

16.作为上述技术方案的进一步描述,所述换热器出口管道的烟气压力为8.0~10.0kpa。

17.作为上述技术方案的进一步描述,所述转化器和所述换热器通过支管道连接,所述支管道上设置第二阀门,所述转化器与所述余热锅炉之间的连接管道上设置有第一阀门,当无需生产蒸汽时,关闭所述第一阀门,打开所述第二阀门,烟气从所述转化器进入所述转化器,无需流经余热锅炉。

18.本发明的有益效果在于:(1)通过将余热锅炉设置在转化器和换热器之间,大大减少余热锅炉产生露点腐蚀现象,而且无需占用很大的地面面积即可产生较多的低压蒸汽,提高对硫酸生产余热的利用率。相对于现有的将余热锅炉设置在换热器之后,本发明的技术方案可使蒸汽产生量增加20~30%,锅炉使用寿命平均延长2~3年,同时换热器受露点腐蚀影响不明显,系统总体腐蚀减少了。

19.(2)控制余热锅炉进出口的烟气温度范围,既能产生较多的蒸汽,换热器也能充分利用从锅炉出来的烟气的热量。

20.(3)通过在转化器和换热器之间设置支管道和阀门,当无需生产蒸汽时,只需关闭转化器和余热锅炉之间管道上的阀门,打开转化器和换热器之间管道上的阀门即可让热烟气直接进入换热器对烟气热量进行充分利用,操作简洁、便利。

21.(4)余热锅炉采用热管余热锅炉,传热效率高,设备结构紧凑,热流体流动阻力小。而且,余热锅炉采用热管作为传热元件,锅筒和热管产汽套管部分分离,整个汽水系统的受热及循环完全和热流体隔离而独立存在于热流体烟道以外。热流体与蒸汽发生区双重隔离互不影响,即使单根或数根热管损坏,也不影响系统正常运行,同时水、汽也不会由于热管破损而进入热流体。

附图说明

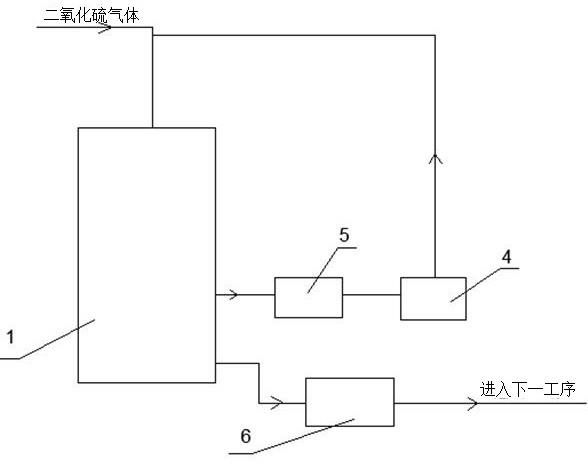

22.图1为现有技术中转化器、换热器和余热锅炉的连接关系示意图;图2为实施例1的流程示意图;图3为实施例4的流程示意图;图中:1-转化器,2-1#换热器,3-2#换热器,4-余热锅炉,5-3#换热器,6-吸收塔,7-第一阀门,8-第二阀门。

具体实施方式

23.以下结合附图对本发明作进一步说明。需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

24.实施例1如图2所示,本实施例所示的硫酸生产余热利用系统,硫转化器1为四段转化器,其内部可以划分为4个区段,从上到下四个区段的温度依次降低,其一段连接有1#换热器2,二段连接有2#换热器3,三段依次连接余热锅炉4和3#换热器5,四段连接吸收塔6。

25.转化器1内发生二氧化硫转化为三氧化硫的放热反应,产生大量热。一段区域内的热烟气首先流经1#换热器2,温度降低后的烟气返回转化器1,二段区域内的热烟气流经2#换热器3,温度降低后的烟气也返回转化器1,三段区域内的热烟气先流经热管余热锅炉4,再流经3#换热器3,然后返回转化器,转化器1内的烟气最后通过四段区域进入吸收塔6,对氧化硫进行吸收,制备硫酸。

26.本实施例中,余热锅炉4进气口烟气温度为460℃,进气口烟道的压力为9.5kpa,出气口烟气温度为260℃,出气口烟道的压力为8.5kpa,在余热锅炉4内,烟气的平均流速为8.8m/s,3#换热器5出口烟道的烟气压力控制在8kpa。

27.使用本实施例的方式每小时能生产0.8 mpa的蒸汽4.6吨,相比于使用图1所示的现有技术中的连接方式每小时生产3.8吨水蒸气,本方法蒸汽产量增加21%。

28.实施例2本实施例与实施例1的区别在于:本实施例中的余热锅炉4为热管余热锅炉,余热锅炉4进气口烟气温度控制为为480℃,进气口烟道的压力为11.3kpa,出气口烟气温度为280℃,出气口烟道的压力为10.5kpa,在余热锅炉4内,烟气的平均流速为8.5m/s,3#换热器5出口烟道的烟气压力控制在9kpa。

29.使用本实施例的方式每小时能生产0.8 mpa的蒸汽4.7吨,相比于使用图1所示的现有技术中的连接方式每小时生产3.8吨水蒸气,本方法蒸汽产量增加23%。

30.实施例3本实施例与实施例1的区别在于:本实施例中,余热锅炉4进气口烟气温度控制为

为455℃,进气口烟道的压力为14.5kpa,出气口烟气温度为255℃,出气口烟道的压力为13.5kpa,在余热锅炉4内,烟气的平均流速为9.0m/s,3#换热器5出口烟道的烟气压力控制在10kpa。

31.使用本实施例的方式每小时能生产0.8 mpa的蒸汽4.9吨,相比于使用图1所示的现有技术中的连接方式每小时生产3.8吨水蒸气,本方法蒸汽产量增加28.9%。

32.实施例4如图3所示,本实施例与实施例1的区别在于:本实施例中的余热锅炉4为热管余热锅炉,并且,转化器1与余热锅炉4之间的连接管道上设置有第一阀门7,转化器1和3#换热器5还通过支管道连接,支管道上设有第二阀门8,当无需生产蒸汽时,关闭第一阀门7,打开第二阀门8,烟气就从转化器1的三段进入3#转化器5,无需流经余热锅炉,3#换热器可以进行更大量的热交换。

33.实施例5本实施例与实施例4的区别在于:余热锅炉4设有锅炉排污系统,具体包括水处理系统和加药系统,锅炉筒水位下面附近设置连续排污,受热面最下端设置定期排污阀给水取样装置、锅水取样装置和蒸汽取样装置。排污工作在锅炉低负荷高水位时进行,每次排污以降低水位25mm左右范围,锅炉排污率控制在3%范围内。

34.显然,以上仅为本发明的部分实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有前述各种技术特征的组合和变型,本领域的技术人员在不脱离本发明的精神和范围的前提下,对本发明的改进、变型、等同替换,或者将本发明的结构或方法用于其它领域以取得同样的效果,都属于本发明包括的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1