一种用于外置换热器内受热面管束的固定装置的制作方法

1.本发明涉及一种用于外置换热器内受热面管束的固定装置,属于换热器管束固定技术领域。

背景技术:

2.现有技术中,在外置换热器运行时,由于受床料冲刷,受热面管束之间、受热面管束与吊挂管在高度及水平方向上均存在位移,但是现在生产工作中并没有能够有效的保证受热面管束之间、受热面管束与吊挂管之间的间距的节后,因此会造成吊挂管的磨损爆管,造成极大的安全隐患。

技术实现要素:

3.本发明的目的是为了解决上述现有技术存在的问题,进而提供一种用于外置换热器内受热面管束的固定装置。

4.本发明的目的是通过以下技术方案实现的:

5.一种用于外置换热器内受热面管束的固定装置,包括:吊挂管、支撑架、连接板、蛇形管、第一吊挂装置、第二吊挂装置、第一连接管、外置床、填充纤维毡、第二连接管、第三连接管、第一密封盒和第二密封盒;

6.其中,支撑架的两侧侧翼的上下分别设置有蛇形管,支撑架的中间设置有可供吊挂管穿过的通孔,吊挂管穿过支撑架设置,吊挂管与蛇形管互相垂直设置,连接板连接相邻两个支撑架同一侧侧翼,第一吊挂装置和第二吊挂装置上分别设置有吊挂管,第一连接管连通蛇形管的头端,蛇形管的尾端分别连接第二连接管和第三连接管,第二连接管和第三连接管穿过外置床,外置床上设置有第一密封盒和第二密封盒,第二连接管和第三连接管穿过第一密封盒和第二密封盒,第一密封盒和第二密封盒内设置有填充纤维毡。

7.进一步,所述支撑架的两侧侧翼设置有匹配蛇形管的弧度。

8.进一步,所述连接板面向蛇形管一侧设置有匹配蛇形管的弧度。

9.进一步,所述第二连接管和第三连接管穿过外置床施工耐磨耐火材料时保证第二连接管和第三连接管自由膨胀。

10.进一步,所述第二连接管和第三连接管与第一密封盒和第二密封盒不焊接。

11.进一步,所述吊挂管的初始段固定环与支撑架之间设置有安装间隙。

12.本发明的有益效果为:

13.本发明是用于外置换热器内受热面管束与吊挂管之间的一种固定结构,在外置换热器运行时,由于受床料冲刷,受热面管束之间、受热面管束与吊挂管在高度及水平方向上均存在位移,现采用支撑架与连接板相结合的结构,能够有效的保证受热面管束之间、受热面管束与吊挂管之间的间距,避免了吊挂管的磨损爆管。既保证性能设计又保证运行安全。

14.本发明解决了受热面管束之间、受热面管束与吊挂管之间的固定问题及吊挂管的磨损爆管问题,既保证性能设计要求又保证机组安全运行。结构简单,制造难度小,节约了

制造成本。

15.本发明与引进结构不同;解决了吊挂管磨损问题,保证机组安全运行;结构简单,制造难度小,节约了制造成本。

附图说明

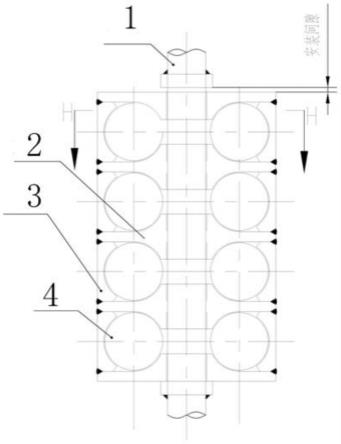

16.图1为本发明一种用于外置换热器内受热面管束的固定装置的支撑架和连接板结构示意图。

17.图2为本发明图1的h-h面剖视图。

18.图3为本发明的连接板结构示意主视图。

19.图4为本发明的连接板结构示意侧视图。

20.图5为本发明的支撑架结构示意图。

21.图6为本发明图5的a-a面剖视图。

22.图7为本发明一种用于外置换热器内受热面管束的固定装置的结构示意图。

23.图8为本发明图7的a-a面剖视图。

24.图9为本发明图7的b-b面剖视图。

25.图10为本发明图7的c-c面剖视图。

26.图11为本发明图7的e-e面剖视图。

27.图12为本发明图7的f-f面剖视图。

28.图13为本发明图9和图10的h-h面剖视图。

29.图14为本发明一种用于外置换热器内受热面管束的固定装置的位置布置示意图。

30.图中的附图标记,1为吊挂管、2为支撑架、3为连接板、4为蛇形管、5为第一吊挂装置、6为第二吊挂装置、7为第一连接管、8为外置床、9为填充纤维毡、10为第二连接管、11为第三连接管、12为第一密封盒、13为第二密封盒、14为入口集箱、15为出口集箱。

具体实施方式

31.下面将结合附图对本发明做进一步的详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式,但本发明的保护范围不限于下述实施例。

32.如图1至图14所示,本实施例所涉及的一种用于外置换热器内受热面管束的固定装置,包括:吊挂管1、支撑架2、连接板3、蛇形管4、第一吊挂装置5、第二吊挂装置6、第一连接管7、外置床8、填充纤维毡9、第二连接管10、第三连接管11、第一密封盒12和第二密封盒13;

33.其中,支撑架2的两侧侧翼的上下分别设置有蛇形管4,支撑架2的中间设置有可供吊挂管1穿过的通孔,吊挂管1穿过支撑架2设置,吊挂管1与蛇形管4互相垂直设置,连接板3连接相邻两个支撑架2同一侧侧翼,第一吊挂装置5和第二吊挂装置6上分别设置有吊挂管1,第一连接管7连通蛇形管4的头端,蛇形管4的尾端分别连接第二连接管10和第三连接管11,第二连接管10和第三连接管11穿过外置床8,外置床8上设置有第一密封盒12和第二密封盒13,第二连接管10和第三连接管11穿过第一密封盒12和第二密封盒13,第一密封盒12和第二密封盒13内设置有填充纤维毡9。

34.所述支撑架2的两侧侧翼设置有匹配蛇形管4的弧度。

35.所述连接板3面向蛇形管4一侧设置有匹配蛇形管4的弧度。

36.所述第二连接管10和第三连接管11穿过外置床8施工耐磨耐火材料时保证第二连接管10和第三连接管11自由膨胀。

37.所述第二连接管10和第三连接管11与第一密封盒12和第二密封盒13不焊接。

38.所述吊挂管1的初始段固定环与支撑架2之间设置有安装间隙。

39.实施例1

40.如图1和图2所示,支撑架2的两侧侧翼的上下分别设置有蛇形管4,如图5和图6所示,支撑架2的两侧侧翼设置有匹配蛇形管4的弧度,支撑架2的中间设置有可供吊挂管1穿过的通孔,吊挂管1穿过支撑架2设置,吊挂管1的初始段固定环与支撑架2之间设置有安装间隙,可以有效的保证受热面管束之间、受热面管束与吊挂管之间的间距,避免了吊挂管的磨损爆管。

41.吊挂管1与蛇形管4互相垂直设置,连接板3连接相邻两个支撑架2同一侧侧翼,如图3和图4所示,连接板3面向蛇形管4一侧设置有匹配蛇形管4的弧度,如图7所示,第一吊挂装置5和第二吊挂装置6上分别设置有吊挂管1,如图9、图10和图13所示,支撑架2的两侧侧翼的上下分别设置有蛇形管4,支撑架2的中间设置有可供吊挂管1穿过的通孔,吊挂管1穿过支撑架2设置,每段吊挂管1的初始段固定环与支撑架2之间设置有安装间隙,可以有效的保证受热面管束之间、受热面管束与吊挂管之间的间距,避免了吊挂管的磨损爆管。

42.第一连接管7连通蛇形管4的头端,蛇形管4的尾端分别连接第二连接管10和第三连接管11,第二连接管10和第三连接管11穿过外置床8,外置床8上设置有第一密封盒12和第二密封盒13,第二连接管10和第三连接管11穿过第一密封盒12和第二密封盒13,第一密封盒12和第二密封盒13内设置有填充纤维毡9。第二连接管10和第三连接管11穿过外置床8施工耐磨耐火材料时保证第二连接管10和第三连接管11自由膨胀。第二连接管10和第三连接管11与第一密封盒12和第二密封盒13不焊接。

43.如图8和图12所示,为出口集箱15的位置,如图11所示,为入口集箱14的位置。如图14所示,用于外置换热器内受热面管束的固定装置的位置布置示意图,高温再热器分别设置在锅炉的四角,用于外置换热器内受热面管束的固定装置也分别设置在四角。

44.本实施例能够有效的保证受热面管束之间、受热面管束与吊挂管之间的间距,避免了吊挂管的磨损爆管。既保证性能设计又保证运行安全。并且解决了吊挂管磨损问题,保证机组安全运行;结构简单,制造难度小,节约了制造成本。

45.以上所述,仅为本发明较佳的具体实施方式,这些具体实施方式都是基于本发明整体构思下的不同实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1