危险废物熔融固化处理系统的制作方法

1.本发明涉及危险废物处理系统,具体为危险废物熔融固化处理系统。

背景技术:

2.目前,对于危险废物的处置,比较彻底的处置方式是采用熔融固化技术,危险废物在高温过程中转变成的玻璃体在结构上极为稳定,有害物质浸出率极低,能有效地防止污染物向环境中迁移。

3.熔融固化技术有电热式和燃料式两大类,电热式存在能源消耗大、处理成本高的缺点,局限了应用范围;燃料式在我国具有较大优势,燃料来源广,成本低,合理配置烟气处理系统,有效处理含有pb、zn、cd等易挥发重金属的烟气,使其达标排放,就能够实现工业化应用。

4.现有的燃料式熔融固化系统,多沿用传统金属冶炼工艺,存在工艺流程繁复,系统专业性强,建设成本高缺点,比如上料系统包含原料仓、筛分系统、称量装置,粉料系统、皮带输送机、料车、斜桥等系统设施;热风炉为蓄热式且最少两座,轮流烧炉送风;烟气处理系统收集的粉尘采用多道阀门密封卸料,造成灰尘外溢产生二次污染。

技术实现要素:

5.本发明解决危险废物熔融固化处理在使用传统金属冶炼工艺时存在的问题和不足,提供一种危险废物熔融固化处理系统。该系统具有流程简单,系统成本低的特点。

6.本发明是采用如下技术方案实现的:危险废物熔融固化处理系统,包括上料系统、熔融炉、热风炉系统、烟气处理系统、二次飞灰处理系统和熔渣粒化系统;熔融炉具有进料口、热风进口、炉气出口和排渣口;热风炉系统包括旋风除尘器和热风炉;旋风除尘器具有进风口、出风口和除尘口,旋风除尘器的进风口与熔融炉的炉气出口连通;热风炉包括燃烧室和与燃烧室相通的烟道,燃烧室具有燃料进口和助燃空气进口,燃烧室的燃料进口与旋风除尘器的出风口连通,烟道内置有带冷风进口、热风出口的换热组件,换热组件的冷风进口连接鼓风机,换热组件的热风出口与熔融炉的热风进口连通,烟道底部开有排灰口,烟道的下侧部开有烟气出口;烟气处理系统包括冷却器、布袋除尘器、脱硫脱硝脱酸装置、引风机、烟囱,冷却器为外部带有水套的气流腔体,气流腔体具有进气口和出气口,气流腔体的底部还开有漏尘口,气流腔体的水套具有冷水进口和热水出口,冷却器的气流腔体的进气口与热风炉的烟道的烟气出口连通;布袋除尘器具有进口、出口和排尘口,布袋除尘器的进口与冷却器的气流腔体的出气口连通;脱硫脱硝脱酸装置具有入口、排口,脱硫脱硝脱酸装置的入口与布袋除尘器的出口连通,脱硫脱硝脱酸装置的排口连通引风机,引风机连通烟囱;二次飞灰处理系统包括水封水槽、刮板机、吸浆管、砂浆泵、压滤机;旋风除尘器的除尘口、热风炉的烟道的排灰口、冷却器的气流腔体的漏灰口、布袋除尘器的排尘口分别经直管插入水封水槽的液面下;刮板机设置于水封水槽内下部,水封水槽的一端设有积水室,吸浆

管的一端伸入积水室,砂浆泵串接于吸浆管上,吸浆管的另一端与压滤机连通;熔渣粒化系统包括排渣槽和沉淀水池,排渣槽一端连接熔融炉的排渣口,排渣槽另一端伸向沉淀水池。

7.工作时,熔融炉原料包括整粒加工后的危险废物、溶剂以及焦炭,熔融炉原料通过上料系统加入熔融炉中,从熔融炉热风进口送入的热风与焦炭氧化反应,放出大量的热,将原料熔化,其间进行着复杂的化学物理反应,有机物裂解气化,无机物高温熔化,重金属氧化还原等,大量重金属等有害元素融入玻璃化的熔渣中。反应生成的大量炉气,含有一部分可燃气体和粉尘颗粒,一起从熔融炉的炉气出口排出。熔融炉内处于微负气压状态,由烟气处理系统尾部的引风机实现,目的是保证炉顶及后续工序没有废气外溢。

8.从熔融炉内排出的含尘炉气,经旋风除尘器的进风口进入旋风除尘器,将大颗粒粉尘捕集,从旋风除尘器下部的除尘口经直管落入水封水槽,初步净化的炉气经旋风除尘器的出风口排出,并经热风炉的燃烧室的燃料进口进入热风炉的燃烧室,其中的可燃烧成分与由助燃空气进口进入的助燃风中的氧气反应,燃烧生成热量,通过热风炉的换热组件,加热由换热组件的冷风进口处的鼓风机鼓入的冷风,产生的热风经换热组件的热风出口、熔融炉的热风进口进入熔融炉;其间燃烧产生的烟气灰尘从烟道底部的排灰口经直管落入水封水槽。

9.热风炉内燃烧产生的烟气仍有近500℃的高温,从热风炉的烟道的烟气出口排出,经冷却器的进气口进入冷却器,通过冷却器降温至100℃以下,冷却器的热水出口排出的热水可余热利用,其间烟气得到进一步净化,烟气中的灰尘从冷却器气流腔体底部的漏尘口经直管落入水封水槽;从冷却器的气流腔体的出气口排出的烟气,经布袋除尘器的进口进入布袋除尘器,将烟气中的灰尘过滤至10mg/m

³

以下,布袋除尘器捕集的灰尘从布袋除尘器底部的排尘口经直管落入水封水槽;从布袋除尘器的出口排出的烟气,经脱硫脱硝脱酸装置的入口进入脱硫脱硝脱酸装置,通过脱硫脱硝脱酸装置处理,达到国家烟气排放标准,最后由引风机送至烟囱排至大气中。

10.热风炉、旋风除尘器、冷却器、布袋除尘器排出的粉尘颗粒、灰尘即二次飞灰经直管排入水封水槽内并溶于水封水槽内的水流中,直管插入水封水槽的液面下实现了水封,以保持系统运行的微负压状态,刮板机将水封水槽底部的沉淀物刮送至水封水槽一端的积水室,砂浆泵通过吸浆管将含有二次飞灰渣的泥浆抽至压滤机,压滤机将泥浆分离成二次飞灰渣和水分,分离出的二次飞灰渣作为危险废物送回原料处理系统压块加工。

11.熔融炉中熔化的渣液从排渣口经排渣槽排入沉淀水池,渣液遇水爆裂成粒,沉淀池中粒化后的玻璃状熔渣由抓斗机捞出,装车外运,作为筑路材料或者水泥骨料等使用。

12.本发明所述的危险废物熔融固化处理系统,采用上料系统、熔融炉、热风炉、水封结构的烟气处理系统、二次飞灰处理系统和熔渣粒化系统,形成一套完整的危废熔融固化处置流程,具有流程简单、系统自动化程度高、不排放干灰,无粉尘泄漏,能耗低的特点,解决了危险废物处理过程中的二次污染问题,为工业化处置危废,固化有害物资,提供了有效途径。热风炉采用恒温连续供风热风炉,解决了传统热风炉需要换炉操作,风温变化的问题。二次飞灰处理系统采用水封结构,保证了系统内所需的运行环境并避免泄漏,二次飞灰落入水槽,飞灰泥浆经过压滤机脱水处理,得到干灰渣经过原料系统进行压块处理,循环使用。

附图说明

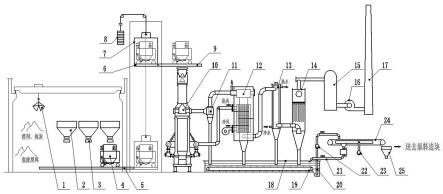

13.图1为本发明所述危险废物熔融固化处理系统的结构示意图;图2为本发明所述危险废物熔融固化处理系统的熔渣粒化系统结构示意图;图3为图2的侧视图。

14.图中:1-起重机,2-原料仓,3-振动给料机,4-自行称量车,5-导轨,6-提升机导轨,7-提升机,8-配重,9-炉顶导轨,10-熔融炉,11-旋风除尘器,12-热风炉,13-冷却器,14-布袋除尘器,15-脱硫脱硝脱酸装置,16-引风机,17-烟囱,18-水封水槽,19-刮板机,20-吸浆管,21-清水管,22-砂浆泵,23-真空泵,24-压滤机,25-贮渣斗,26-排渣槽,27-冲渣槽,28-冲渣喷水嘴,29-沉淀水池。

具体实施方式

15.危险废物熔融固化处理系统,包括上料系统、熔融炉、热风炉系统、烟气处理系统、二次飞灰处理系统和熔渣粒化系统;熔融炉10具有进料口、热风进口、炉气出口和排渣口;热风炉系统包括旋风除尘器11和热风炉12;旋风除尘器11具有进风口、出风口和除尘口,旋风除尘器11的进风口与熔融炉10的炉气出口连通;热风炉12包括燃烧室和与燃烧室相通的烟道,燃烧室具有燃料进口和助燃空气进口,燃烧室的燃料进口与旋风除尘器的出风口连通,烟道内置有带冷风进口、热风出口的换热组件,换热组件的冷风进口连接鼓风机,换热组件的热风出口与熔融炉的热风进口连通,烟道底部开有排灰口,烟道的下侧部开有烟气出口;具体实施时,换热组件由耐高温的碳化硅材料制成;烟气处理系统包括冷却器13、布袋除尘器14、脱硫脱硝脱酸装置15、引风机16、烟囱17,冷却器13为外部带有水套的气流腔体,气流腔体具有进气口和出气口,气流腔体的底部还开有漏尘口,气流腔体的水套具有冷水进口和热水出口,冷却器13的气流腔体的进气口与热风炉12的烟道的烟气出口连通;布袋除尘器14具有进口、出口和排尘口,布袋除尘器14的进口与冷却器13的气流腔体的出气口连通;脱硫脱硝脱酸装置15具有入口、排口,脱硫脱硝脱酸装置15的入口与布袋除尘器14的出口连通,脱硫脱硝脱酸装置15的排口连通引风机16,引风机16连通烟囱17;二次飞灰处理系统包括水封水槽18、刮板机19、吸浆管20、砂浆泵22、压滤机24;旋风除尘器11的除尘口、热风炉12的烟道的排灰口、冷却器13的气流腔体的漏灰口、布袋除尘器14的排尘口分别经直管插入水封水槽18的液面下;刮板机19设置于水封水槽18内下部,水封水槽18的一端设有积水室,吸浆管20的一端伸入积水室,砂浆泵22串接于吸浆管20上,吸浆管20的另一端与压滤机24连通;压滤机24为现有公知产品,其配置有真空泵23,并有用于导出清水的清水管21,清水管21伸入水封水槽18。通过真空泵23抽气分离二次飞灰渣和水分,分离后的二次飞灰渣落入贮渣斗25,并作为危险废物送回原料处理系统压块加工,分离后的清水通过清水管21返回水封水槽18。

16.熔渣粒化系统包括排渣槽26和沉淀水池29,排渣槽26一端连接熔融炉10的排渣口,排渣槽26另一端伸向沉淀水池29。具体实施时,排渣槽26的另一端与沉淀水池29之间设有冲渣槽27,冲渣槽27的一端承接于排渣槽26另一端,冲渣槽27的另一端伸向沉淀水池29;冲渣槽27的一端端部固定有冲渣喷水嘴28,经排渣槽26落入冲渣槽27的熔渣被冲渣喷水嘴

28喷出的高压水流冲击成粒,并随水流一并流入沉淀水池29,相比熔渣直接流入沉淀水池爆裂成粒,通过增加冲渣槽27和冲渣喷水嘴28能明显提高熔渣粒化效果。经冲渣喷水嘴28喷出并流入沉淀水池的水循环后再由冲渣喷水嘴28喷出。

17.上料系统包括起重机1、原料仓2、设置于原料仓2出料口处的振动给料机3、位于原料仓2下方并延伸至熔融炉10炉顶的导轨5、位于导轨5上的自行称量车4和控制装置;自行称量车4内设有重量传感器,重量传感器向控制装置传送重量信息,自行称量车4的下部设有卸料阀,原料仓2下方的导轨上和熔融炉10炉顶上方的导轨上,设有用于感知自行称量车4的位置传感器,当位置传感器感知到自行称量车4时向控制装置传送位置信息;自行称量车4行走至原料仓2下方时,控制装置接收到原料仓2下方导轨上的位置传感器发出的位置信息,控制振动给料机3打开,向自行称量车4内加料,待重量传感器实时采集的原料重量达到设定值,关闭振动给料机3而停止加料,自行称量车4沿导轨行走至熔融炉10炉顶,控制装置接收到熔融炉10炉顶导轨上的位置传感器发出的位置信息,控制自行称量车4下部的卸料阀打开,完成向熔融炉10加料。当原料仓2下方导轨与熔融炉10炉顶导轨存在高度差时,加料系统还包括提升机7,提升机7内有提升机导轨6,自行称量车4沿提升机导轨6行走至提升机7内,提升机7将自行称量车4提升至熔融炉10炉顶高度,再沿熔融炉10炉顶上方的导轨行走至熔融炉10炉顶上方。自行称量车4行走依靠电机驱动车轮,利用自带蓄电池提供电源,蓄电池依靠导轨5提供低压充电电源。

18.来自原料系统的经过整粒处理的危废原料,与溶剂、焦炭等原料,通过起重机或装载机装入原料仓,自行称量车根据工艺对加料品种、数量的要求,行走至对应仓下,启动振动给料机,开始往自行称量车加料,达到设置的重量,振动给料机关闭,自行称量车在炉顶平台行走至熔融炉顶部,对正熔融炉受料斗,打开自行称量车下部卸料阀开始落料。

19.自行称量车4的检修更换在仓下导轨一端进行,由起重机完成吊运。

20.危险废物熔融固化处理系统的工作过程是这样的:将经过整粒处理的危废原料,与溶剂、焦炭等原料,通过起重机或装载机装入原料仓,自行称量车接受加料指令后,根据生产工艺要求,行走至相应原料仓下,启动振动给料机,开始往自行称量车加料,达到设置的重量后,振动给料机关闭,自行称量车行走至熔融炉顶部,对正熔融炉受料斗,打开自行称量车下部卸料阀落料(原料仓与熔融炉炉顶不在同层平台,可设置提升机,将自行称量车提升至炉顶平台)。

21.原料进入熔融炉后,在炉内完成一系列反应,为了防止炉顶排出废气,熔融炉采用微负压操作,炉内集气室压力-10kp。负压由烟气处理系统尾部的引风机实现,保证炉顶及后续工序没有废气外溢。炉内经高温得到的液态熔渣,从排渣口排出至熔渣粒化系统,反应产生的炉气从熔融炉的炉气出口排出至热风炉系统。

22.在熔渣粒化系统,熔渣通过排渣槽流至冲渣槽,在冲渣槽端部设置有冲渣喷水嘴,来自冲渣泵房的高压水通过喷嘴高速射向渣流,将其打散粒化,沿着冲渣槽流向沉淀水池,在沉淀水池中,粒化后的玻璃状熔渣由抓斗机捞出,装车外运,作为筑路材料或者水泥骨料等使用,澄清后的水返回冲渣泵房重复利用。

23.在热风炉系统,炉气首先进入旋风除尘器,将大颗粒粉尘捕集,从下部落入水封水槽,初步净化的废气进入热风炉顶的燃烧室,其中可燃烧成分与助燃风中的氧气反应,燃烧温度1200℃,生成大量热能,通过热风炉的碳化硅换热组件,加热鼓风机鼓入的冷风,产生

约900℃热风从熔融炉的热风进口鼓入炉缸。

24.从热风炉出来的烟气仍有近500℃的高温,通过冷却器降温至100℃以下,进入布袋除尘器将颗粒物过滤至10mg/m

³

以下,再通过脱硫脱硝脱酸装置处理,达到国家烟气排放标准,最后由引风机送至烟囱排至大气中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1