一种具有可变换炉拱的生物质热炉的制作方法

1.本发明属于锅炉领域,具体涉及一种具有可变换炉拱的生物质热炉。

背景技术:

2.炉拱是突出于炉膛内部墙面向下的炉墙。由还原区产生的可燃气体以及随气流带入炉膛的燃料粉末、焦炭粒子在炉拱的作用下与空气充分混合,燃烧燃尽,减少了气体和固体未完全燃烧损失,提高了燃烧效率,炉拱还能使炉内热辐射及热烟气流动得到合理组织,保证新入燃料能及时着火、稳定燃烧。前拱与后拱组成喉口,可加强气流扰动,使可燃物与空气充分混合而有利于燃烧,延长了气流在炉内的逗留时间,对可燃物的燃尽很有利。

3.生物质燃料作为锅炉燃料应用是近十几年发展的,生物质燃料与煤的燃烧特性差异很大,燃煤的挥发份比例少,析出缓慢,可燃物质在锅炉内停留时间较长,有充分的时间与氧化剂接触,完全燃烧;生物质燃料的挥发份比例很高,且析出集中,可燃物质在锅炉内停留时间短,来不及与氧化剂充分接触、燃烧,就随烟气排出锅炉,热效率低。现有的生物质锅炉大都是燃煤锅炉改造而来,前拱、后拱之间的炉内气流为折线形流动路线,不能使高温火焰在炉膛里充分燃烧,常规的炉拱设计的锅炉在燃烧生物质成型燃料时,高温火焰不能在炉膛里停留足够的时间,可燃成分不能与空气充分混合,导致烟气中一氧化碳、甲烷等可燃气及固体可燃颗粒含量较高。

技术实现要素:

4.为解决以上问题,本发明提供一种具有可变换炉拱的生物质热炉。本发明采用的技术手段如下:

5.一种具有可变换炉拱的生物质热炉,其包括炉床、前拱和后拱,以及设置在热炉燃烧室内左右两侧的水冷壁,前拱和后拱之间形成喉口,

6.所述前拱设置在炉床上方,所述前拱包括下弯形的拱身,拱身具有中空的变截面的腔,拱身的外弯的弯曲半径大于内弯的弯曲半径,所述腔内设置有用于驱动拱身形变的第一致动机构,当所述第一致动机构使能时,所述内弯的弯曲半径被调节;

7.所述后拱包括从前至后向上倾斜的第一斜壁面,从前至后向下倾斜的第二斜壁面,第一斜壁面和第二斜壁面形成向前拱突出的锐角夹角,所述第二斜壁面的延伸与所述内弯相切,所述后拱内还设有用于驱动第二斜壁面改变倾斜角度的第二致动机构。

8.进一步地,所述第一致动机构包括一个可伸缩的推杆和固定在推杆一端的圆辊。

9.进一步地,所述外弯和内弯的靠近水冷壁的同侧通过一个或多个弹性件连接。

10.进一步地,所述外弯和内弯由耐火材料制成,且内弯的厚度小于外弯的厚度。

11.进一步地,所述内弯通过一个可沿水冷壁的竖直方向小幅度上下移动的固定器与水冷壁连接。

12.进一步地,所述第二斜壁面通过一个可沿水冷壁的竖直方向小幅度上下移动的固定器与水冷壁连接。

13.进一步地,所述第二致动机构包括一个可伸缩的推杆,推杆的一端与第二斜壁面的靠近水冷壁的一侧固定。

14.本发明的有益效果是:

15.(1)通过前拱的内弯和后拱的第二斜壁面的设计与布置,迫使炉内气流中的绝大部分能向前拱下转弯,形成回旋的气流再经喉口流出,增强气流与新燃料层之间的热量交换过程,使着火条件得到改善,使高温火焰在炉膛里充分燃烧;

16.(2)通过第一致动机构和第二致动机构,使本发明所述的生物质热炉可以根据燃料的特性或燃烧的动态实时调节拱形,以改变气流回旋的速度和程度,从而使炉拱更准确地匹配燃烧,提高了热炉的适应性。

附图说明

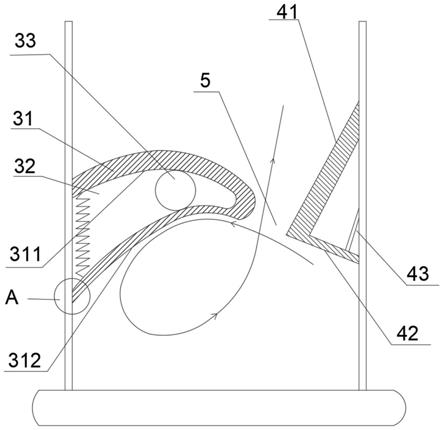

17.图1为本发明所述的热炉的一个实施例的示意图;

18.图2为本发明所述的热炉的另一个实施例的示意图;

19.图3为图1中a处内弯以及与之连接的固定器的示意图。

[0020]1‑

水冷壁;2

‑

炉床;3

‑

前拱;31

‑

拱身;311

‑

外弯;312

‑

内弯;32

‑

腔;33

‑

第一致动机构;4

‑

后拱;41

‑

第一斜壁面;42

‑

第二斜壁面;5

‑

喉口;6

‑

弹性件;7

‑

固定器。

[0021]

如图1~3所示,生物质热炉包括炉床2、前拱3和后拱4,以及设置在热炉燃烧室内左右两侧的水冷壁1,前拱3和后拱4之间形成喉口5,

[0022]

所述前拱3设置在炉床2上方,所述前拱3包括下弯形的拱身31,拱身31具有中空的变截面的腔32,拱身的外弯311的弯曲半径大于内弯312的弯曲半径,所述腔32内设置有用于驱动拱身31形变的第一致动机构33。

[0023]

所述第一致动机构33包括一个可伸缩的推杆(未示出)和固定在推杆一端的圆辊。

[0024]

所述后拱4包括从前至后向上倾斜的第一斜壁面41,从前至后向下倾斜的第二斜壁面42,第一斜壁面41和第二斜壁面42形成向前拱突出的锐角夹角,所述第二斜壁面42的延伸与所述内弯312相切,所述后拱4内还设有用于驱动第二斜壁面42改变倾斜角度的第二致动机构43。

[0025]

所述第二致动机构43包括一个可伸缩的推杆,推杆的一端与第二斜壁面42的靠近水冷壁的一侧固定。

[0026]

所述外弯311和内弯312的靠近水冷壁1的同侧通过一个或多个弹性件6(例如弹簧)连接。

[0027]

所述外弯311和内弯312由耐火材料制成,且内弯312的厚度小于外弯311的厚度。

[0028]

所述内弯312通过一个可沿水冷壁1的竖直方向小幅度上下移动的固定器7与水冷壁连接。类似地,所述第二斜壁面42通过一个可沿水冷壁1的竖直方向小幅度上下移动的固定器与水冷壁连接。

[0029]

如图3所示,水冷壁1在内弯对应的安装位置具有一个小间隙,固定器7贴于水冷壁1的外侧,内弯312穿过所示小间隙与内弯312一体化,因此,内弯312可沿水冷壁1的竖直方向小幅度上下移动。外弯311和内弯312不是完全的刚体,其应当具有一定的延展性才能实现这种位移,这对本领域技术人员是显而易见的,这里不再赘述。

[0030]

在本发明的一个实施例中,炉排所运载的生物质燃料是秸秆以为主原料的、挥发

分在65%左右的燃料。如图1所示,第一致动机构33的圆辊位于腔32的偏右侧,第二斜壁面42与内弯312相切。炉内气流中的绝大部分从炉后方向前拱下转弯,形成回旋的气流再经喉口流出,也即如图1中的气流曲线所示,因此,气流与新燃料层之间的热量交换过程得到增强,使可燃物与空气充分混合而有利于燃烧。

[0031]

在本发明的另一个实施例中,炉排所运载的生物质燃料是以木质颗粒为主原料的、挥发分在75%~80%左右的燃料,相对于前一实施例,高挥发分生物质的燃烧火焰更高。如图2所示,第一致动机构33的圆辊被推杆驱动至腔32的左侧,由于腔32的截面是左大右小,因此弹性件6迫使内弯312的固定端向上移动,使得内弯312的整体弯曲度变小,对应的,第二致动机构43推杆调节第二斜面壁的倾斜角度使之保持与内弯312相切。炉内气流形成如图2所示的气流曲线。相对于前一实施例,本气流曲线更向水平方向倾斜。调整后的前后拱的拱形更适配于较高的火焰,同时,更平缓的气流流动延长了气流在炉内的逗留时间,对可燃物的燃尽很有利。

[0032]

如本领域技术人员熟知的技术手段,在所述生物质热炉的燃料输入端,可以人工输入生物质燃料的种类,或用自动检测的手段识别燃料的挥发分含量,所述生物质热炉还应当包括根据生物质燃料的种类或燃料的挥发分含量对第一致动机构和第二致动机构进行运行控制的控制器。

[0033]

以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1