一种上进风炉头和具有该炉头的燃烧器的制作方法

1.本发明涉及厨具,尤其是涉及一种上进风炉头和具有该炉头的燃烧器。

背景技术:

2.炉头和燃烧器是燃气灶具的重要构造部件,其性能的好坏直接决定燃气灶具的质量。现有技术的燃烧器的引射管和火盖通常用金属材料浇铸、煅冲压成,成本高,火孔加工难度大,管壁和孔壁毛糙,燃气流过时所受的摩擦力较大,燃烧效率低下,影响燃气灶具的性能和质量。

3.现有技术的燃烧器在燃烧时通常在外火盖和中心火盖上各形成一组火焰圈,使置于其上的锅具受热不够均匀,使加热效率不够高。

技术实现要素:

4.为克服现有技术的缺陷,本发明提供一种结构简单、美观、易清洁、且易于安装的上进风炉头和具有该炉头的燃烧器,使炉头和燃烧器的材料成本及加工成本减低,燃气流过时所受的摩擦力减小,燃烧效率提高,燃烧器在燃烧时在外火盖上形成两组火焰圈,在中心火盖上形成至少一组火焰圈,使置于其上的锅具受热更均匀,加热效率提高。

5.本发明解决技术问题的技术方案是:一种上进风炉头,其特征在于,包括炉头座、中心引射管、外引射管、外喷嘴、中心喷嘴、支架、引射管定位板,所述中心引射管的进气端和所述外引射管的进气端均制成扩口,所述炉头座由金属板材经多次拉深成形,包括依次同体连接的圆形的底板、环形的侧板、向上隆起的环形的挡圈(本技术所述的上、下、前、后、内、外等方位是指产品安装好后所指的方向)和向外伸出的环形的定位圈,所述环形挡圈的若干个部位加工形成若干个向上的突起,所述侧板的一侧部分经加工形成较平的安装部,所述安装部设有a孔和b孔,所述中心喷嘴通过所述a孔与所述安装部螺纹连接,所述外喷嘴通过所述b孔与所述安装部螺纹连接,所述支架的下端同体连接若干个经垂直折弯后形成的连接片,所述支架的上端分别同体连接经垂直折弯后形成的点火针安装板和热电偶安装板,所述点火针安装板和所述热电偶安装板分别设有点火针安装孔和热电偶安装孔,所述点火针经所述点火针安装孔与所述点火针安装板可拆卸连接,所述热电偶经所述热电偶安装孔与所述热电偶安装板可拆卸连接,所述连接片与所述底板的上面焊接,所述底板设有穿过点火针引线或热电偶引线的c孔和穿过热电偶引线或点火针引线的d孔,引射管定位板设有外引射管穿孔、中心引射管穿孔、点火针穿孔和热电偶穿孔,所述中心引射管的出气端和所述外引射管的出气端分别与所述引射管定位板固定连接,将固定连接了所述中心引射管和所述外引射管的所述引射管定位板置于所述炉头座上,使所述点火针的上段部分穿过所述点火针穿孔,使所述热电偶的上段部分穿过所述热电偶穿孔,并使所述中心喷嘴出气端的出气孔对准所述中心引射管进气端的进气孔中心,所述外喷嘴出气端的出气孔对准所述外引射管进气端的进气孔中心,所述引射管定位板的下面与若干个所述突起紧贴时,所述引射管定位板与所述炉头座间形成若干个进风口。

6.进一步地,中心引射管和外引射管采用不锈钢管材拉深成形。

7.进一步地,所述中心引射管出气端与所述引射管定位板连接时,将设有下鼓包a的所述中心引射管出气端穿入所述中心引射管穿孔,使所述下鼓包a的上缘紧贴所述引射管定位板的下面,用模具或夹具固定住所述中心引射管出气端自所述下鼓包a下缘至所述中心引射管进气端的全部或一部分后,在所述中心引射管出气端向所述下鼓包a方向冲压加工,形成上鼓包a,使所述中心引射管与所述引射管定位板固定连接。

8.本发明的技术方案还包括:一种上进风炉头,其特征在于,包括炉头座、中心引射管、外引射管、外喷嘴、中心喷嘴、支架、引射管定位板、顶板,所述顶板包括连接脚、中间脚、卡脚和限位脚,所述中心引射管的进气端和所述外引射管的进气端均制成扩口,所述炉头座由金属板材经多次拉深成形,包括依次同体连接的圆形的底板、环形的侧板、向上隆起的环形的挡圈和向外伸出的环形的定位圈,所述侧板的一侧部分经加工形成较平的安装部,所述安装部设有a孔和b孔,所述中心喷嘴通过所述a孔与所述安装部螺纹连接,所述外喷嘴通过所述b孔与所述安装部螺纹连接,所述支架的下端同体连接若干个经垂直折弯后形成的连接片,所述支架的上端分别同体连接经垂直折弯后形成的点火针安装板和热电偶安装板,所述点火针安装板和所述热电偶安装板分别设有点火针安装孔和热电偶安装孔,所述点火针经所述点火针安装孔与所述点火针安装板可拆卸连接,所述热电偶经所述热电偶安装孔与所述热电偶安装板可拆卸连接,所述连接片与所述底板的上面焊接,所述底板设有穿过点火针引线或热电偶引线的c孔和穿过热电偶引线或点火针引线的d孔,引射管定位板设有外引射管穿孔、中心引射管穿孔、点火针穿孔和热电偶穿孔,所述中心引射管的出气端和所述外引射管的出气端分别与所述引射管定位板固定连接,将若干只所述连接脚的上面与固定连接了所述中心引射管和所述外引射管的所述引射管定位板的下面焊接,若干只所述卡脚置于所述挡圈的上缘,若干只所述限位脚置于所述侧板的内侧,使所述点火针的上段部分穿过所述点火针穿孔,使所述热电偶的上段部分穿过所述热电偶穿孔,并使所述中心喷嘴出气端的出气孔对准所述中心引射管进气端的进气孔中心,所述外喷嘴出气端的出气孔对准所述外引射管进气端的进气孔中心,这时所述引射管定位板与所述挡圈间形成进风口。

9.进一步地,所述中心引射管和所述外引射管采用不锈钢管材拉深成形。

10.进一步地,所述中心引射管出气端与所述引射管定位板连接时,将设有下鼓包a的所述中心引射管出气端穿入所述中心引射管穿孔,使所述下鼓包a的上缘紧贴所述引射管定位板的下面,用模具或夹具固定住所述中心引射管出气端自所述下鼓包a下缘至所述中心引射管进气端的全部或一部分后,在所述中心引射管出气端向所述下鼓包a方向冲压加工,形成上鼓包a,使所述中心引射管与所述引射管定位板固定连接。

11.本发明的技术方案还包括:一种上进风炉头,其特征在于,包括炉头座、中心引射管、外引射管、外喷嘴、中心喷嘴、支架、引射管定位板,所述中心引射管的进气端和所述外引射管的进气端均制成扩口,所述炉头座由金属板材经多次拉深成形,包括依次同体连接的圆形的底板、环形的侧板、向上隆起的环形的挡圈和向外伸出的环形的定位圈,所述环形挡圈的若干个部位加工形成若干个向上的突起,所述侧板的一侧部分经加工形成较平的安装部,所述安装部设有b孔,a孔设于除所述安装部外的侧板其他地方,所述中心喷嘴通过所述a孔与所述侧板螺纹连接,所述外喷嘴通过所述b孔与所述安装部螺纹连接,所述支架的

下端同体连接若干个经垂直折弯后形成的连接片,所述支架的上端分别同体连接经垂直折弯后形成的点火针安装板和热电偶安装板,所述点火针安装板和所述热电偶安装板分别设有点火针安装孔和热电偶安装孔,所述点火针经所述点火针安装孔与所述点火针安装板可拆卸连接,所述热电偶经所述热电偶安装孔与所述热电偶安装板可拆卸连接,所述连接片与所述底板的上面焊接,所述底板设有穿过点火针引线或热电偶引线的c孔和穿过热电偶引线或点火针引线的d孔,引射管定位板设有外引射管穿孔、中心引射管穿孔、点火针穿孔和热电偶穿孔,所述中心引射管的出气端和所述外引射管的出气端分别与所述引射管定位板固定连接,将固定连接了所述中心引射管和所述外引射管的所述引射管定位板置于所述炉头座上,使所述点火针的上段部分穿过所述点火针穿孔,使所述热电偶的上段部分穿过所述热电偶穿孔,并使所述中心喷嘴出气端的出气孔对准所述中心引射管进气端的进气孔中心,所述外喷嘴出气端的出气孔对准所述外引射管进气端的进气孔中心,所述引射管定位板的下面与若干个所述突起紧贴时,所述引射管定位板与所述炉头座间形成若干个进风口。

12.进一步地,所述中心引射管和所述外引射管采用不锈钢管材拉深成形。

13.进一步地,所述中心引射管出气端与所述引射管定位板连接时,将设有下鼓包a的所述中心引射管出气端穿入所述中心引射管穿孔,使所述下鼓包a的上缘紧贴所述引射管定位板的下面,用模具或夹具固定住所述中心引射管出气端自所述下鼓包a下缘至所述中心引射管进气端的全部或一部分后,在所述中心引射管出气端向所述下鼓包a方向冲压加工,形成上鼓包a,使所述中心引射管与所述引射管定位板固定连接。

14.本发明的技术方案还包括:一种上进风炉头,其特征在于,包括炉头座、中心引射管、外引射管、外喷嘴、中心喷嘴、支架、引射管定位板、顶板,所述顶板包括连接脚、中间脚、卡脚和限位脚,所述中心引射管的进气端和所述外引射管的进气端均制成扩口,所述炉头座由金属板材经多次拉深成形,包括依次同体连接的圆形的底板、环形的侧板、向上隆起的环形的挡圈和向外伸出的环形的定位圈,所述侧板的一侧部分经加工形成较平的安装部,安装部设有b孔,a孔设于除所述安装部外的侧板其他地方,所述中心喷嘴通过所述a孔与所述侧板螺纹连接,所述外喷嘴通过所述b孔与所述安装部螺纹连接,所述支架的下端同体连接若干个经垂直折弯后形成的连接片,所述支架的上端分别同体连接经垂直折弯后形成的点火针安装板和热电偶安装板,所述点火针安装板和所述热电偶安装板分别设有点火针安装孔和热电偶安装孔,所述点火针经所述点火针安装孔与所述点火针安装板可拆卸连接,所述热电偶经所述热电偶安装孔与所述热电偶安装板可拆卸连接,所述连接片与所述底板的上面焊接,所述底板设有穿过点火针引线或热电偶引线的c孔和穿过热电偶引线或点火针引线的d孔,引射管定位板设有外引射管穿孔、中心引射管穿孔、点火针穿孔和热电偶穿孔,所述中心引射管的出气端和所述外引射管的出气端分别与所述引射管定位板固定连接,将若干只所述连接脚的上面与固定连接了所述中心引射管和所述外引射管的所述引射管定位板的下面焊接,若干只所述卡脚置于所述挡圈的上缘,若干只所述限位脚置于所述侧板的内侧,使所述点火针的上段部分穿过所述点火针穿孔,使所述热电偶的上段部分穿过所述热电偶穿孔,并使所述中心喷嘴出气端的出气孔对准所述中心引射管进气端的进气孔中心,所述外喷嘴出气端的出气孔对准所述外引射管进气端的进气孔中心,这时所述引射管定位板与所述挡圈间形成进风口。

15.进一步地,所述中心引射管和所述外引射管采用不锈钢管材拉深成形。

16.进一步地,所述中心引射管出气端与所述引射管定位板连接时,将设有下鼓包a的所述中心引射管出气端穿入所述中心引射管穿孔,使所述下鼓包a的上缘紧贴所述引射管定位板的下面,用模具或夹具固定住所述中心引射管出气端自所述下鼓包a下缘至所述中心引射管进气端的全部或一部分后,在所述中心引射管出气端向所述下鼓包a方向冲压加工,形成上鼓包a,使所述中心引射管与所述引射管定位板固定连接。

17.本发明的技术方案还包括:一种燃烧器,其特征在于,在所述的一种上进风炉头的基础上,所述外火圈设有外引射管孔,所述外火圈的下面固定连接若干个火圈a架,所述若干个火圈a架置于所述引射管定位板上面,并使所述外引射管出气端穿过所述外引射管孔,中心火圈设有中心引射管孔和内侧孔,所述中心火圈的下面固定连接若干个火圈b架,所述若干个火圈b架置于所述引射管定位板上面,并使所述中心引射管出气端穿过所述中心引射管孔,所述外火盖座置于所述外火圈上,外火盖置于所述外火盖座上,所述中心火盖座置于所述中心火圈上,中心火盖置于所述中心火盖座上。

18.用不锈钢制成的所述外火盖由环形的顶面、斜环形的外b面、环形的进气面和斜环形的外面依次连接并围成。所述外b面自内上方向外下方倾斜,所述外面自外上方向内下方倾斜,所述外面均匀地设有若干条贯穿所述外面上下缘的外火槽,所述外b面均匀地设有若干条贯穿所述外b面上下缘的外火b槽,所述进气面设有向上凹的环形槽,所述外火盖座至少包括环形的进气圈、与所述进气圈的内缘同体连接的内斜面、与所述进气圈的外缘同体连接的外斜面、与所述内斜面内上缘同体连接的外座内壁、与所述外斜面外上缘同体连接的外座外壁,所述内斜面由内上方向外下方倾斜,所述外斜面由外上方向内下方倾斜,所述进气圈均匀地设有若干个进气孔,当所述外火盖置于所述外火盖座上时,所述外b面与所述内斜面紧贴,所述外面与所述外斜面紧贴。所述进气面的下缘与所述进气圈间具有适当的间隙,此时,所述顶面与所述外斜面外上缘间形成若干个外出气孔,所述顶面与所述内斜面内上缘间形成若干个内出气孔。

19.用不锈钢制成的所述中心火盖由环形的顶b面、斜环形的内b面、环形的进气b面和斜环形的内面依次连接并围成,所述内b面自内上方向外下方倾斜,所述内面自外上方向内下方倾斜。所述内面设有若干条贯穿所述内面上下缘的内火槽。所述内b面设有若干条贯穿所述内b面上下缘的内火b槽,所述进气b面设有向上凹的环形槽,所述中心火盖座至少包括环形的进气b圈、与所述进气b圈的内缘同体连接的内斜b面、与所述进气b圈的外缘同体连接的外斜b 面、与所述内斜b面内上缘同体连接的内座内壁、与所述外斜b面外上缘同体连接的内座外壁,所述内斜b面由内上方向外下方倾斜,所述外斜b 面由外上方向内下方倾斜,所述进气b圈均匀地设有若干个进气b孔,当所述中心火盖置于所述中心火盖座上时,所述内面与所述外斜b面紧贴,所述内b面与所述内斜b面紧贴。所述进气b面的下缘与所述进气b圈间具有适当的间隙,此时,所述顶b面与所述外斜b面外上缘间形成若干个外出气b孔,所述顶b面与所述内斜b面内上缘间形成若干个内出气b孔。

20.进一步地,所述外火圈设有外环槽和内环槽,所述外火盖座置于所述外火圈上时,所述外座外壁的下端落入所述外环槽,所述外座内壁的下端落入所述内环槽。

21.进一步地,所述中心火圈设有外环b槽和内环b槽,所述中心火盖座置于所述中心火圈上时,所述内座外壁的下端落入所述外环b槽,所述内座内壁的下端落入所述内环b槽。

22.本发明的技术方案还包括:一种燃烧器,其特征在于,在所述的一种上进风炉头的基础上,所述外火圈设有外引射管孔,所述外火圈的下面固定连接若干个火圈a架,所述若干个火圈a架置于所述引射管定位板上面,并使所述外引射管出气端穿过所述外引射管孔,所述中心引射管穿孔位于所述引射管定位板的中心,中心火盖座置于所述中心引射管出气端上,中心火盖置于所述中心火盖座上,所述外火盖座置于所述外火圈上,外火盖置于所述外火盖座上。

23.用不锈钢制成的所述外火盖由环形的顶面、斜环形的外b面、环形的进气面和斜环形的外面依次连接并围成。所述外b面自内上方向外下方倾斜,所述外面自外上方向内下方倾斜,所述外面均匀地设有若干条贯穿所述外面上下缘的外火槽,所述外b面均匀地设有若干条贯穿所述外b面上下缘的外火b槽,所述进气面设有向上凹的环形槽,所述外火盖座至少包括环形的进气圈、与所述进气圈的内缘同体连接的内斜面、与所述进气圈的外缘同体连接的外斜面、与所述内斜面内上缘同体连接的外座内壁、与所述外斜面外上缘同体连接的外座外壁,所述内斜面由内上方向外下方倾斜,所述外斜面由外上方向内下方倾斜,所述进气圈均匀地设有若干个进气孔,当所述外火盖置于所述外火盖座上时,所述外b面与所述内斜面紧贴,所述外面与所述外斜面紧贴。所述进气面的下缘与所述进气圈间具有适当的间隙,此时,所述顶面与所述外斜面外上缘间形成若干个外出气孔,所述顶面与所述内斜面内上缘间形成若干个内出气孔。

24.进一步地,所述外火圈设有外环槽和内环槽,所述外火盖座置于所述外火圈上时,所述外座外壁的下端落入所述外环槽,所述外座内壁的下端落入所述内环槽。

25.本发明的原理是,一些实施例中,燃气自穿过所述外引射管孔的外引射管出气端流入由外火圈、外座外壁、进气圈和外座内壁围成的腔,穿过所述的若干个进气孔流入所述进气圈与所述进气面间的腔,再穿过所述外斜面与若干条外火槽形成的若干个气道后从若干个外出气孔流出,同时穿过所述内斜面与若干条外火b槽形成的若干个气道所从若干个内出气孔流出。

26.同理,在有另一些实施例中,燃气还自穿过所述中心引射管孔的中心引射管出气端流入由中心火圈、内座外壁、进气b圈和内座内壁围成的腔,穿过所述的若干个进气b孔流入所述进气b圈与所述进气b面间的腔,再穿过所述外斜b面与若干条内火槽形成的若干个气道从若干个外出气b孔流出,同时穿过所述内斜b面与若干条内火b槽形成的若干个气道从若干个内出气b孔流出。

27.本发明的有益效果是,由于采用了不锈钢材料制作中心引射管、外引射管、中心火盖和外火盖等配件,使气流阻力降低,提高了燃烧效率,采用将中心引射管和外引射管与引射管定位板固定连接的方式,减少了工序,减轻了成本,另外,所述的燃烧器较现有技术的燃烧器相比,形成了更多的火焰圈,使被加热物受热更均匀,燃烧效率更高。

附图说明

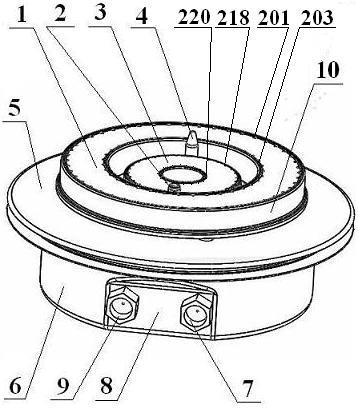

28.图1为本发明实施例1立体图。

29.图2为本发明实施例3立体图。

30.图3为本发明实施例9、11立体图。

31.图4为本发明实施例9、11爆炸图。

32.图5为本发明实施例12立体图。

33.图6为本发明实施例12部分结构爆炸图。

34.图7为本发明实施例2、4爆炸图。

35.图8为本发明实施例13、15立体图。

36.图9为本发明实施例3爆炸图。

37.图10为本发明实施例7(加盖了中心火盖座11)立体图。

38.图11为本发明实施例7爆炸图。

39.图12为本发明实施例11爆炸图。

40.图13为本发明实施例13、15爆炸图。

41.图14为本发明实施例15爆炸图。

42.图15为本发明实施例1、3部分结构爆炸图。

43.图16为本发明实施例1、3部分结构立体图。

44.图17、18为本发明实施例1、3中炉头座立体图。

45.图19为本发明实施例1

‑

16中支架16立体图。

46.图20、21为本发明实施例1、3、5、7中炉头座剖面立体图。

47.图22、23为本发明实施例5、7中炉头座立体图。

48.图24为本发明实施例3、4、7、8中与所述引射管定位板连接前和连接后的中心引射管13立体图。

49.图25为本发明实施例3、4、7、8中与所述引射管定位板连接前和连接后的外引射管14立体图。

50.图26为本发明实施例2、4、6、8中顶板35立体图。

51.图27为本发明实施例9

‑

12中外火盖座和中心火盖座的立体图。

52.图28为本发明实施例9

‑

12中外火盖和中心火盖的立体图。

53.图29、30为本发明实施例9

‑

16中外火盖、外火盖座和外火圈的爆炸图。

54.图31、32为本发明实施例9

‑

12部分结构爆炸图。

55.图中:1、外火盖,2、点火针,3、中心火盖,4、热电偶,5、引射管定位板,6、侧板,7、中心喷嘴,8、安装部,9、外喷嘴,10、外火盖座,11、中心火盖座,12、a孔,13、中心引射管,14、外引射管,15、b孔,16、支架,17、中心火圈,18、外火圈,19、连接片,20、点火针安装板,21、底板,22、热电偶安装板,23、点火针安装孔,24、热电偶安装孔,25、外引射管穿孔,26、中心引射管穿孔,27、点火针穿孔,28、热电偶穿孔,29、下鼓包a,30、上鼓包a,31、下鼓包b,32、上鼓包b,33、突起,34、进风口,35、顶板,351、连接脚、352、中间脚,353、卡脚,354、限位脚,36、火圈a架,37、火圈b架,38、c孔,39、d孔,100、挡圈,101、定位圈,171、中心引射管孔,181、外引射管孔,201、外出气孔,202、顶面,203、内出气孔,204、外座内壁,205、外座外壁, 208、进气面,209、外b面,210、外火b槽,211、外面,212、外火槽,213、进气孔,214、内斜面,215、外斜面,216、内座内壁,217、内座外壁,218、外出气b孔,219、顶b面,220、内出气b孔, 223、进气b面,224、内面,225、内b面,226、内侧孔,227、内斜b面,228、外斜b面,229、进气圈,230、进气b圈,231、进气b孔,232、内火槽,233、内火b槽,234、外环槽,235、内环槽,236、外环b槽,237、内环b槽。

具体实施方式

56.实施例1:一种上进风炉头,包括炉头座、中心引射管13、外引射管14、外喷嘴9、中心喷嘴7、支架16、引射管定位板5,所述中心引射管13的进气端和所述外引射管14的进气端均制成扩口,所述炉头座由金属板材经多次拉深成形,包括依次同体连接的圆形的底板21、环形的侧板6、向上隆起的环形的挡圈100和向外伸出的环形的定位圈101,所述环形挡圈100的若干个部位加工形成若干个向上的突起33,所述侧板6的一侧部分经加工形成较平的安装部8,所述安装部8设有a孔12和b孔15,所述中心喷嘴7通过所述a孔12与所述安装部8螺纹连接,所述外喷嘴9通过所述b孔15与所述安装部8螺纹连接,所述支架16的下端同体连接若干个经垂直折弯后形成的连接片19,所述支架16的上端分别同体连接经垂直折弯后形成的点火针安装板20和热电偶安装板22,所述点火针安装板20和所述热电偶安装板22分别设有点火针安装孔23和热电偶安装孔24,所述点火针2经所述点火针安装孔23与所述点火针安装板20可拆卸连接,所述热电偶4经所述热电偶安装孔24与所述热电偶安装板22可拆卸连接,所述连接片19与所述底板21的上面焊接。

57.所述底板21设有穿过点火针2引线或热电偶4引线的c孔38和穿过热电偶4引线或点火针2引线的d孔39。

58.引射管定位板5设有外引射管穿孔25、中心引射管穿孔26、点火针穿孔27和热电偶穿孔28,所述中心引射管13的出气端和所述外引射管14的出气端分别与所述引射管定位板5固定连接,在本实施例中,所述中心引射管13的出气端和所述外引射管14的出气端分别与所述引射管定位板5固定连接的方式采用焊接方式,所述外引射管14和所述中心引射管13均采用不锈钢拉深成形。

59.将固定连接了所述中心引射管13和所述外引射管14的所述引射管定位板5置于所述炉头座上,使所述点火针2的上段部分穿过所述点火针穿孔27,使所述热电偶4的上段部分穿过所述热电偶穿孔28,并使所述中心喷嘴7出气端的出气孔对准所述中心引射管13进气端的进气孔中心,所述外喷嘴9出气端的出气孔对准所述外引射管14进气端的进气孔中心,所述引射管定位板5的下面与若干个所述突起33紧贴时,所述引射管定位板5与所述炉头座间形成若干个进风口34。

60.实施例2:除下述与实施例1的区别外,其他与实施例1相同,与所述实施例1的区别是:本实施例中挡圈100的上面是平坦的,无向上的突起33,但另设顶板35,所述顶板35包括连接脚351、中间脚352、卡脚353和限位脚354,将若干只所述连接脚351的上面与固定连接了所述中心引射管13和所述外引射管14的所述引射管定位板5的下面焊接,若干只所述卡脚353置于所述挡圈100的上缘,若干只所述限位脚354置于所述侧板6的内侧,使所述点火针2的上段部分穿过所述点火针穿孔27,使所述热电偶4的上段部分穿过所述热电偶穿孔28,并使所述中心喷嘴7出气端的出气孔对准所述中心引射管13进气端的进气孔中心,所述外喷嘴9出气端的出气孔对准所述外引射管14进气端的进气孔中心,这时所述引射管定位板5与所述挡圈100间形成进风口34。

61.实施例3:除下述与实施例1的区别外,其他与实施例1相同,与所述实施例1的区别是:所述中心引射管13出气端与所述引射管定位板5不一定焊接,而是采用下列方式固定连接:所述中心引射管13出气端与所述引射管定位板5连接时,将设有下鼓包a29的所述中心引射管13出气端穿入所述中心引射管穿孔26,使所述下鼓包a29的上缘紧贴所述引射管定

位板5的下面,用模具或夹具固定住所述中心引射管13出气端自所述下鼓包a29下缘至所述中心引射管13进气端的全部或一部分后,在所述中心引射管13出气端向所述下鼓包a方向冲压加工,形成上鼓包a30,使所述中心引射管13与所述引射管定位板5固定连接。

62.同样地,所述外引射管14出气端与所述引射管定位板5不一定焊接,所述外引射管14出气端与所述引射管定位板5连接时,将设有下鼓包b31的所述外引射管14出气端穿入所述外引射管穿孔25,使所述下鼓包b31的上缘紧贴所述引射管定位板5的下面,用模具或夹具固定住所述外引射管14出气端自所述下鼓包b31下缘至所述外引射管14进气端的全部或一部分后,在所述外引射管14出气端向所述下鼓包b31方向冲压加工,形成上鼓包b32,使所述外引射管14与所述引射管定位板5固定连接。

63.实施例4:除下述与实施例2的区别外,其他与实施例2相同,与所述实施例2的区别是:所述中心引射管13出气端与所述引射管定位板5不一定焊接,而是采用下列方式固定连接:所述中心引射管13出气端与所述引射管定位板5连接时,将设有下鼓包a29的所述中心引射管13出气端穿入所述中心引射管穿孔26,使所述下鼓包a29的上缘紧贴所述引射管定位板5的下面,用模具或夹具固定住所述中心引射管13出气端自所述下鼓包a29下缘至所述中心引射管13进气端的全部或一部分后,在所述中心引射管13出气端向所述下鼓包a方向冲压加工,形成上鼓包a30,使所述中心引射管13与所述引射管定位板5固定连接。

64.同样地,所述外引射管14出气端与所述引射管定位板5不一定焊接,所述外引射管14出气端与所述引射管定位板5连接时,将设有下鼓包b31的所述外引射管14出气端穿入所述外引射管穿孔25,使所述下鼓包b31的上缘紧贴所述引射管定位板5的下面,用模具或夹具固定住所述外引射管14出气端自所述下鼓包b31下缘至所述外引射管14进气端的全部或一部分后,在所述外引射管14出气端向所述下鼓包b31方向冲压加工,形成上鼓包b32,使所述外引射管14与所述引射管定位板5固定连接。

65.实施例5:除下述与实施例1的区别外,其他与实施例1相同,与实施例1的区别是:一是安装部8设有b孔15,a孔设于除所述安装部8外的侧板6其他地方,所述中心喷嘴7通过所述a孔12与所述侧板6螺纹连接,所述外喷嘴9通过所述b孔15与所述安装部8螺纹连接,二是实施例1中所述中心引射管穿孔26不是位于所述引射管定位板5的中心,而本实施例中所述中心引射管穿孔26位于所述引射管定位板5的中心,三是采用实施例1进一步制成的燃烧器设有中心火圈17,而采用本实施例进一步制成的燃烧器无中心火圈17,采用将中心火盖座11直接套在所述中心引射管13出口端的安装方式。

66.实施例6:除下述与实施例2的区别外,其他与实施例2相同,与实施例2的区别是:一是安装部8设有b孔15,a孔设于除所述安装部8外的侧板6其他地方,所述中心喷嘴7通过所述a孔12与所述侧板6螺纹连接,所述外喷嘴9通过所述b孔15与所述安装部8螺纹连接,二是实施例1中所述中心引射管穿孔26不是位于所述引射管定位板5的中心,而本实施例中所述中心引射管穿孔26位于所述引射管定位板5的中心,三是采用实施例2进一步制成的燃烧器设有中心火圈17,而采用本实施例进一步制成的燃烧器无中心火圈17,采用将中心火盖座11直接套在所述中心引射管13出口端的安装方式。

67.实施例7:除下述与实施例3的区别外,其他与实施例3相同,与实施例3的区别是:一是安装部8设有b孔15,a孔设于除所述安装部8外的侧板6其他地方,所述中心喷嘴7通过所述a孔12与所述侧板6螺纹连接,所述外喷嘴9通过所述b孔15与所述安装部8螺纹连接,二

是实施例3中所述中心引射管穿孔26不是位于所述引射管定位板5的中心,而本实施例中所述中心引射管穿孔26位于所述引射管定位板5的中心,三是采用实施例3进一步制成的燃烧器设有中心火圈17,而采用本实施例进一步制成的燃烧器无中心火圈17,采用将中心火盖座11直接套在所述中心引射管13出口端的安装方式。

68.实施例8:除下述与实施例4的区别外,其他与实施例4相同,与实施例4的区别是:一是安装部8设有b孔15,a孔设于除所述安装部8外的侧板6其他地方,所述中心喷嘴7通过所述a孔12与所述侧板6螺纹连接,所述外喷嘴9通过所述b孔15与所述安装部8螺纹连接,二是实施例4中所述中心引射管穿孔26不是位于所述引射管定位板5的中心,而本实施例中所述中心引射管穿孔26位于所述引射管定位板5的中心,三是采用实施例4进一步制成的燃烧器设有中心火圈17,而采用本实施例进一步制成的燃烧器无中心火圈17,采用将中心火盖座11直接套在所述中心引射管13出口端的安装方式。

69.实施例9

‑

12:一种燃烧器,其特征在于,在分别采用实施例1

‑

4所述的上进风炉头的基础上,外火圈18设有外引射管孔181,所述外火圈18的下面固定连接若干个火圈a架36,所述若干个火圈a架36置于所述引射管定位板5上面,并使所述外引射管14出气端穿过所述外引射管孔181,中心火圈17设有中心引射管孔171和内侧孔226,所述中心火圈17的下面固定连接若干个火圈b架37,所述若干个火圈b架37置于所述引射管定位板5上面,并使所述中心引射管13出气端穿过所述中心引射管孔171,所述外火盖座10置于所述外火圈18上,外火盖1置于所述外火盖座10上,所述中心火盖座11置于所述中心火圈17上,中心火盖3置于所述中心火盖座11上。

70.用不锈钢制成的所述外火盖1由环形的顶面202、斜环形的外b面209、环形的进气面208和斜环形的外面211依次连接并围成。所述外b面209自内上方向外下方倾斜,所述外面211自外上方向内下方倾斜,所述外面211均匀地设有若干条贯穿所述外面211上下缘的外火槽212,所述外b面209均匀地设有若干条贯穿所述外b面209上下缘的外火b槽210,所述进气面208设有向上凹的环形槽,所述外火盖座10至少包括环形的进气圈229、与所述进气圈229的内缘同体连接的内斜面214、与所述进气圈229的外缘同体连接的外斜面215、与所述内斜面214内上缘同体连接的外座内壁204、与所述外斜面215外上缘同体连接的外座外壁205,所述内斜面214由内上方向外下方倾斜,所述外斜面215由外上方向内下方倾斜,所述进气圈229均匀地设有若干个进气孔213,当所述外火盖1置于所述外火盖座10上时,所述外b面209与所述内斜面214紧贴,所述外面211与所述外斜面215紧贴。所述进气面208的下缘与所述进气圈229间具有适当的间隙,此时,所述顶面202与所述外斜面215外上缘间形成若干个外出气孔201,所述顶面202与所述内斜面214内上缘间形成若干个内出气孔203。

71.用不锈钢制成的所述中心火盖3由环形的顶b面219、斜环形的内b面225、环形的进气b面223和斜环形的内面224依次连接并围成,所述内b面225自内上方向外下方倾斜,所述内面224自外上方向内下方倾斜。所述内面224设有若干条贯穿所述内面224上下缘的内火槽232。所述内b面225设有若干条贯穿所述内b面225上下缘的内火b槽233,所述进气b面223设有向上凹的环形槽,所述中心火盖座11至少包括环形的进气b圈230、与所述进气b圈230的内缘同体连接的内斜b面227、与所述进气b圈230的外缘同体连接的外斜b 面228、与所述内斜b面227内上缘同体连接的内座内壁216、与所述外斜b面228外上缘同体连接的内座外壁217,所述内斜b面227由内上方向外下方倾斜,所述外斜b 面228由外上方向内下方倾斜,

所述进气b圈230均匀地设有若干个进气b孔231,当所述中心火盖3置于所述中心火盖座11上时,所述内面224与所述外斜b面228紧贴,所述内b面225与所述内斜b面227紧贴。所述进气b面223的下缘与所述进气b圈230间具有适当的间隙,此时,所述顶b面219与所述外斜b面228外上缘间形成若干个外出气b孔218,所述顶b面219与所述内斜b面227内上缘间形成若干个内出气b孔220。

72.实施例13

‑

16:一种燃烧器,其特征在于,在分别采用实施例5

‑

6所述的上进风炉头的基础上,外火圈18设有外引射管孔181,所述外火圈18的下面固定连接若干个火圈a架36,所述若干个火圈a架36置于所述引射管定位板5上面,并使所述外引射管14出气端穿过所述外引射管孔181,所述中心引射管穿孔26位于所述引射管定位板5的中心,中心火盖座11置于所述中心引射管13出气端上,中心火盖3置于所述中心火盖座11上,所述外火盖座10置于所述外火圈18上,外火盖1置于所述外火盖座10上。

73.用不锈钢制成的所述外火盖1由环形的顶面202、斜环形的外b面209、环形的进气面208和斜环形的外面211依次连接并围成。所述外b面209自内上方向外下方倾斜,所述外面211自外上方向内下方倾斜,所述外面211均匀地设有若干条贯穿所述外面211上下缘的外火槽212,所述外b面209均匀地设有若干条贯穿所述外b面209上下缘的外火b槽210,所述进气面208设有向上凹的环形槽,所述外火盖座10至少包括环形的进气圈229、与所述进气圈229的内缘同体连接的内斜面214、与所述进气圈229的外缘同体连接的外斜面215、与所述内斜面214内上缘同体连接的外座内壁204、与所述外斜面215外上缘同体连接的外座外壁205,所述内斜面214由内上方向外下方倾斜,所述外斜面215由外上方向内下方倾斜,所述进气圈229均匀地设有若干个进气孔213,当所述外火盖1置于所述外火盖座10上时,所述外b面209与所述内斜面214紧贴,所述外面211与所述外斜面215紧贴。所述进气面208的下缘与所述进气圈229间具有适当的间隙,此时,所述顶面202与所述外斜面215外上缘间形成若干个外出气孔201,所述顶面202与所述内斜面214内上缘间形成若干个内出气孔203。

74.在实施例1

‑

16中所述中心引射管13和所述外引射管14采用不锈钢管材拉深成形。

75.在实施例9

‑

16中所述外火圈18设有外环槽234和内环槽235,所述外火盖座10置于所述外火圈18上时,所述外座外壁205的下端落入所述外环槽234,所述外座内壁204的下端落入所述内环槽235。

76.在实施例9

‑

12中所述中心火圈17设有外环b槽236和内环b槽237,所述中心火盖座11置于所述中心火圈17上时,所述内座外壁217的下端落入所述外环b槽236,所述内座内壁216的下端落入所述内环b槽237。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1