新型扬渣机的制作方法

1.本实用新型涉及冶金设备,确切地说是一种新型扬渣机,用于高温冶金渣破碎处理、分散粒化、产品降温、热能回收;也可用于其他行业的破碎、粒化、热能回收辅助等。

背景技术:

2.众所周知,钢铁冶炼过程中将产生百分之十几的高温渣,对数量庞大的高温渣有效处理一直是人们尤其是冶金有志人士追求的目标。

3.为此已研究设计出好多种高温渣处理方案,但在环保、安全、节能等方面存在着许多不尽人意的方面。

4.现有的扬渣机,一是工作过程中设备在高温环境作业,受力时易变形、损坏,使用寿命短;二是渣料的破碎、分散粒化效果较差,不利于热量的回收利用。

5.针对上述情况我司提出高温(冶金)渣洁境、取热、干法处理系统及工艺方案,本方案是在汲取近年来冶金渣处理有益经验基础上,提出了洁境、干法、余热利用综合处理冶金渣的方法,即趁热冶金渣板结前处理成可输送、破碎筛选的再生物。旨在改善生产环境、实现较高效余热利用,为企业和社会增加效益,提高冶金业机械制造的能量及物料的利用水平。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种新型扬渣机,该扬渣机实现高温渣的破碎、分散粒化,以强化热交换,使不规则高温块状料分散后的颗粒与冷风充分接触进行换热,便于热量充分回收,从而有效提高冶金渣处理过程中的热能回收率,提高冶金渣后续综合利用率;另外,通过设置水冷部件,使扬渣机工作过程中避免因部件温度过高而变形、损坏。

7.为解决上述技术问题,本实用新型采用如下技术手段:

8.新型扬渣机,包括辊筒(5)、扬渣斗(7),所述的辊筒(5)内部安装套筒(6),辊筒(5)与套筒(6)的轴线重合,套筒(6)的长度小于辊筒(5)的长度,辊筒(5)左、右两端均设有连接腔(501),连接腔(501)分别通过中空短轴(10)与左侧的轴承座(3)、右侧的轴承座(9)连接,左侧的轴承座(3)处设有驱动马达(1),驱动马达(1)通过中空短轴(10)驱动辊筒(5)转动工作;辊筒(5)的内侧壁与套筒(6)的外侧壁之间设有间隔作为冷却水道(12),辊筒(5)与套筒(6)的轴线处设有中心冷却水管(13),中心冷却水管(13)右端设置在右侧的轴承座(9)的外侧且与旋转接头(8)连接,中心冷却水管(13)左端开口设置,开口处位于辊筒(5)左端连接的中空短轴(10)内,每个中空短轴(10)在连接腔(501)内的轴壁上均设有透孔作为水流通道,旋转接头(8)设有接头进水口(801)、接头出水口(802),接头进水口(801)与中心冷却水管(13)连通,接头出水口(802)与右侧的轴承座(9)处设有的中空短轴(10)的空腔连通;辊筒(5)外侧面上设有扬渣斗(7),扬渣斗(7)为联接板(703)相互间隔隔成的空腔,联接板(703)为曲面板,犁头(701)安装于联接板(703)顶端,联接板(703)底端连接在辊筒(5)外表

面上。

9.本技术方案的新型扬渣机具有以下优点:

10.(1)工作过程中,扬渣斗及其设置的犁头(701),可以在高速旋转过程中对料渣进行破碎、分散粒化,以强化热交换,使不规则高温块状料分散后的颗粒与冷风充分接触进行换热,便于热量充分回收,从而有效提高冶金渣处理过程中的热能回收率,提高冶金渣后续综合利用率。

11.(2)通过设置中心冷却水管(13)、中空短轴(10)、冷却水道(12)及旋转接头(8),使扬渣机工作过程中,冷却水自旋转接头(8)接头进水口(801)流入中心冷却水管(13),自中心冷却水管(13)流到扬渣斗(7)左端的中空短轴(10)中,由中空短轴(10)流入到冷却水道(12)中,再经过扬渣斗右端的中空短轴(10)流入到接头出水口(802)处流出,从而实现冷却水循环冷却,避免因部件温度过高而变形、损坏。

12.进一步的优化技术方案如下:

13.所述的联接板(703)底端通过弧形的衬板(702)连接在辊筒(5)外表面上。

14.通过设置弧形的衬板702),方便联接板(703)与辊筒(5)的连接。

15.所述的联接板(703)与联接板(703)之间设有间隔设置的隔板(704)。

16.通过设置隔板(704),一是对联接板(703)形成支撑,二是可以使填装的料渣布料及破碎、分散粒化更均匀,效果更好。

17.所述的辊筒(5)的内侧壁与套筒(6)的外侧壁之间设有支撑环肋(1201),支撑环肋上设有出水口(1202)。

18.通过设置支撑环肋(1201),提高对辊筒(5)、套筒(6)的支撑,使其在高温的工作环境中保持其形状。

19.所述的左侧的轴承座(3)、右侧的轴承座(9)及轨道架(4)结构为滑动式装配结构,左侧的轴承座(3)、右侧的轴承座(9)两侧均安装滑块,轨道架(4)上安装滑轨及顶部压紧装置实现左侧的轴承座(3)、右侧的轴承座(9)的安装。顶部压紧装置为固定顶块,固定顶块与轨道架横梁连接。

20.上述设置,便于实现左侧的轴承座(3)、右侧的轴承座(9)的快速拆卸、安装,方便日常检修及维护。

附图说明

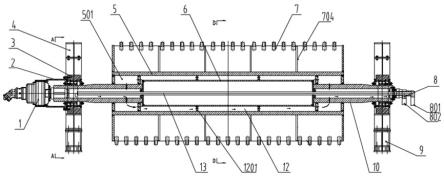

21.图1是本实用新型的剖示图。

22.图2是图1中a-a方向剖视图。

23.图3是图1中d-d方向剖视图。

24.图4是本实用新型的中心冷却水管、套筒(6)、辊筒(5)及旋转接头(8)剖示示意图。

25.附图标记说明:1-驱动马达;2-连接法兰;3-(左)轴承座;4-轨道架;5-辊筒;501-连接腔;6-套筒;7-扬渣斗;701-犁头;702-衬板;703-联接板;704-隔板;8-旋转接头;801-接头进水口;802-接头出水口;9-(右)轴承座;10-中空短轴;12-冷却水道;1201-支撑环肋;1202-环肋出水口;13-中心冷却水管。

具体实施方式

26.下面结合实例,进一步说明本实用新型。

27.参见图1-图4可知,本实用新型的新型扬渣机 ,由辊筒(5)、套筒(6)、扬渣斗(7)及中心冷却水管(13)组成;辊筒(5)内部安装套筒(6),辊筒(5)与套筒(6)的轴线重合,套筒(6)的长度小于辊筒(5)的长度,辊筒(5)左、右两端均设有连接腔(501),连接腔(501)分别通过中空短轴(10)与左侧的轴承座(3)、右侧的轴承座(9)连接,左侧的轴承座(3)处设有驱动马达(1),驱动马达(1)通过连接法兰(2)与轴承座(3)连接;驱动马达(1)通过中空短轴(10)驱动辊筒(5)转动工作;辊筒(5)的内侧壁与套筒(6)的外侧壁之间设有间隔作为冷却水道(12),辊筒(5)与套筒(6)的轴线处设有中心冷却水管(13),中心冷却水管(13)右端设置在右侧的轴承座(9)的外侧且与旋转接头(8)连接,中心冷却水管(13)左端开口设置,开口处位于辊筒(5)左端连接的中空短轴(10)内,每个中空短轴(10)在连接腔(501)内的轴壁上均设有透孔作为水流通道,旋转接头(8)设有接头进水口(801)、接头出水口(802),接头进水口(801)与中心冷却水管(13)连通,接头出水口(802)与右侧的轴承座(9)处设有的中空短轴(10)的空腔连通;辊筒(5)外侧面上设有扬渣斗(7),扬渣斗(7)为联接板相互间隔隔成的空腔,联接板(703)为曲面板,犁头(701)安装于联接板(703)顶端,联接板(703)底端连接在辊筒(5)外表面上。

28.图1中箭头表示中心冷却水管(13)外部水的流动。

29.联接板(703)底端通过弧形的衬板(702)连接在辊筒(5)外表面上。

30.通过设置弧形的衬板(702),方便联接板(703)与辊筒(5)的连接。

31.联接板(703)与联接板(703)之间设有间隔设置的隔板(704)。

32.通过设置隔板(704),一是对联接板(703)形成支撑,二是可以使填装的料渣布料及破碎、分散粒化更均匀,效果更好。

33.辊筒(5)的内侧壁与套筒(6)的外侧壁之间设有支撑环肋(1201),支撑环肋上设有出水口(1202)。

34.通过设置支撑环肋(1201),提高对辊筒(5)、套筒(6)的支撑,使其在高温的工作环境中保持其形状。

35.左侧的轴承座(3)、右侧的轴承座(9)及轨道架(4)结构均为滑动式装配结构,左侧的轴承座(3)、右侧的轴承座(9)均安装滑块,轨道架(4)上安装滑轨及顶部压紧装置实现左侧的轴承座(3)、右侧的轴承座(9)的安装。

36.上述设置,便于实现左侧的轴承座(3)、右侧的轴承座(9)快速拆卸、安装,方便日常检修及维护。

37.本技术方案的扬渣机具有以下优点:

38.(1)工作过程中,扬渣斗(7)及其设置的犁头(701),可以在高速旋转过程中对料渣进行破碎、分散粒化,以强化热交换,使不规则高温块状料分散后的颗粒与冷风充分接触进行换热,便于热量充分回收,从而有效提高冶金渣处理过程中的热能回收率,提高冶金渣后续综合利用率。

39.(2)通过设置中心冷却水管(13)、中空短轴(10)、冷却水道(12)及旋转接头(8),使扬渣机工作过程中,冷却水自旋转接头(8)接头进水口(801)流入中心冷却水管(13),自中心冷却水管(13)流到扬渣斗(7)左端的中空短轴(10)中,由中空短轴(10)流入到冷却水道

(12)中,再经过扬渣斗(7)右端的中空短轴(10)流入到接头出水口(802)处流出,从而实现冷却水循环冷却,避免因部件温度过高而变形、损坏。

40.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及附图内容所作的等效结构变化,均包含于本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1