燃烧装置的制作方法

1.本发明涉及一种燃烧装置,在燃烧壳体内沿横向并排设置有多个燃烧器,上述多个燃烧器在上端具有火焰口部且在前后方向上较长,在燃烧壳体的后板的内侧设置有在横向上对多个燃烧器进行定位的燃烧器定位板。

背景技术:

2.以往,作为这种燃烧装置而公知专利文献1所记载的燃烧装置。关于这种燃烧装置,在燃烧器定位板设置有从后方插入至各燃烧器之间的间隙而在横向上对燃烧器进行定位的梳齿状的多个定位爪,并且设置有从横向两侧的端部向前方弯曲地延伸的一对侧板部。当组装燃烧装置时,在安装燃烧壳体的后板之前,将多个燃烧器放置于燃烧壳体的底板上,接下来,以使这些燃烧器收纳于定位板的两侧板部之间的方式从后方组装燃烧器定位板。由此,各定位爪从后方插入至各燃烧器之间的间隙而在横向上对多个燃烧器进行定位。在该状态下,将各侧板部的前端紧固于燃烧壳体的前板,然后,从燃烧器定位板的后侧将后板安装于燃烧壳体的两侧板的后端之间。

3.关于上述现有例的燃烧装置,需要在燃烧器定位板的横向两端设置到达燃烧壳体的前板的较大的侧板部。因而,导致燃烧器定位板的单价升高。此外,需要将各侧板部的前端紧固于前板,从而使得组装工序增加且燃烧器定位板的单价升高,由此成为成本提升的要因。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平2016-125685号公报

技术实现要素:

7.鉴于以上问题,本发明的课题在于提供一种能够降低燃烧器定位板的单价并且削减组装工序从而实现成本降低的燃烧装置。

8.为了解决上述课题,本发明涉及一种燃烧装置,在燃烧壳体内沿横向并排设置有多个燃烧器,上述多个燃烧器在上端具有火焰口部且在前后方向上较长,在燃烧壳体的后板的内侧设置有在横向上对多个燃烧器进行定位的燃烧器定位板,其特征在于,在燃烧壳体的横向两侧的各侧板的后端设置有向横向外侧折曲的凸缘部,并且在燃烧器定位板的横向两侧的各端部设置有向横向外侧突出并向前方弯曲的卡合爪,在凸缘部形成有能够供卡合爪从后方插入的卡合孔,在将卡合爪插入至卡合孔而将燃烧器定位板临时固定于燃烧壳体的两侧板的后端之间的状态下,燃烧板的后板安装于燃烧壳体的两侧板的后端之间。

9.根据本发明,仅在燃烧器定位板的横向两侧的端部设置卡合爪即可,无需像现有例那样设置到达燃烧壳体的前板的较大的侧板部。因而,能够降低燃烧器定位板的单价。另外,当组装燃烧器定位板时,仅将卡合爪插入至在燃烧壳体的侧板后端的凸缘部形成的卡合孔即可,无需像现有例那样将侧板部的前端紧固于前板。因而,还能够削减燃烧装置的组

装工序,能够降低燃烧器定位板的单价,从而能够实现成本降低。

10.另外,在本发明中,优选地,在上述卡合爪设置有以趋向后方而朝横向外侧倾斜的方式被切割立起的切割立起片,切割立起片穿过上述卡合孔并与上述凸缘部的卡合孔的横向外侧部分的前表面卡合,由此防止燃烧器定位板脱落。据此,即便在组装燃烧器定位板之后搬运组装有燃烧器定位板的半成品,燃烧器定位板也不会脱落。因而,能够在不同的场所进行燃烧器定位板的组装工序和后板的安装工序,而使得燃烧装置的组装的自动化变得容易。

11.此外,在本发明中,优选地,燃烧器定位板具有:从后方插入至各燃烧器之间的间隙而在横向上对燃烧器进行定位的梳齿状的多个定位爪,在将上述卡合爪的前端插入至上述卡合孔之后使燃烧器定位板进一步向前方移动时,定位爪到达能够在横向上对燃烧器进行定位的位置。据此,通过卡合爪向卡合孔的插入而能够在燃烧器定位板相对于燃烧壳体的侧板在上下左右定位的状态下利用定位爪进行燃烧器的定位。因而,能够可靠地对燃烧器进行定位。

12.另外,在本发明中,优选地,上述卡合孔遍及上述凸缘部的折曲基部而形成,以便纳入从燃烧器定位板的横向各侧的端部向横向外侧突出的卡合爪的基端部,通过使卡合孔将卡合爪的基端部纳入而使得燃烧器定位板的后表面与凸缘部的后表面共面。据此,不会产生与卡合爪的基端部的板厚相应的间隙,能够使后板与凸缘部的后表面密接。因而,无需将凸缘部的后表面与后板之间的间隙封堵的加工、部件,从而能够实现成本降低。

附图说明

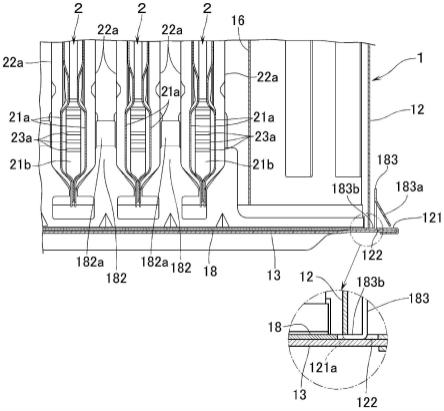

13.图1是本发明的实施方式的燃烧装置的立体图。

14.图2是实施方式的燃烧装置的侧视图。

15.图3是由图1中的ⅲ-ⅲ线剖切而得到的剖切侧视图。

16.图4是由图3中的ⅳ-ⅳ线剖切而得到的剖切俯视图。

17.图5是由图4中的

ⅴ

-

ⅴ

线剖切而得到的要部的放大剖视图。

18.图6是由图2中的ⅳ-ⅳ线剖切而得到的截面图。

19.图7是设置于实施方式的燃烧装置的燃烧器的立体图。

20.图8是由图7中的

ⅷ

-

ⅷ

线剖切而得到的燃烧器的剖视图。

21.图9是设置于实施方式的燃烧装置的燃烧器定位板的立体图。

22.附图标记说明

[0023]1…

燃烧壳体;12

…

侧板;121

…

凸缘部;121a

…

凸缘部的折曲基端部;122

…

卡合孔;13

…

后板;18

…

燃烧器定位板;182

…

定位爪;183

…

卡合爪;183a

…

切割立起片;183b

…

卡合爪的基端部;2

…

燃烧器。

具体实施方式

[0024]

参照图1~图4,本发明的实施方式的燃烧装置具备:燃烧壳体1;多个(在本实施方式中为6个)燃烧器2,它们在横向上隔开间隙地并排设置于燃烧壳体1内的下部,且在前后方向上较长;燃气岐管3,其将燃料气体供给至上述燃烧器2;以及热交换器4,其配置于燃烧壳体1内的上部,且由来自燃烧器2的燃烧气体加热。在热交换器4连接有上游侧的供水管41

和下游侧的热水排出管42。另外,在燃气岐管3连接有对燃料气体的供给进行控制的阀单元5。

[0025]

参照图7、图8,燃烧器2具备:燃烧器主体21,其具有在横向上对置的一对侧板21a、21a;以及燃烧器盖22,其具有从横向两侧的外侧将燃烧器主体21覆盖的一对侧板22a、22a。而且,在燃烧器2的上端设置有主火焰口23a和侧火火焰口23b作为喷出混合气体的火焰口23,该主火焰口23a位于燃烧器主体21的两侧板21a、21a的上端之间,该侧火火焰口23b在燃烧器主体21的各侧板21a的上端与燃烧器盖22的各侧板22a的上端之间划分出。此外,在将燃烧器主体21的两侧板21a、21a的上端连结的上板部21b隔开前后方向的间隔地形成有多个主火焰口23a。

[0026]

在燃烧器主体21设置有:从前端的流入口24a向后方延伸的下部的混合管部24;以及从混合管部24的后端部向前后方向扩展的同时向上方延伸的主混合气体通路25。而且,从流入口24a流入的燃料气体和一次空气的混合气体经由混合管部24和主混合气体通路25而引导至主火焰口23a。

[0027]

在燃烧器主体21的各侧板21a与燃烧器盖22的各侧板22a之间设置有与侧火火焰口23b相连的侧火混合气体通路26。另外,在燃烧器主体21的各侧板21a隔开前后方向的间隔地形成有多个将主混合气体通路25与侧火混合气体通路26连通的通气孔26a,这些通气孔26a位于:比燃烧器盖22的各侧板22a的下部与燃烧器主体21的各侧板21a重叠的部分更靠上方的位置。从主混合气体通路25经由上述通气孔26a而分流的混合气体经由侧火混合气体通路26而供给至侧火火焰口23b。而且,利用形成于侧火火焰口23b上的侧火来保持形成于主火焰口23a上的主火焰的稳定。

[0028]

另外,在燃烧器盖22的各侧板22a形成有:位于比通气孔26a更靠上方的位置并向横向内侧凹陷的槽部27。由此,从通气孔26a流入至侧火混合气体通路26的混合气体在比槽部27更靠下方的部分沿前后方向分布,从而能够确保从侧火火焰口23b喷出的混合气体的前后方向上的分布的均匀性。此外,燃烧器盖22具有将两侧板22a、22a的上端在前后多处部位连结的桥接部22b。

[0029]

燃烧壳体1构成为包括:前板11,其将位于燃气岐管3上方的燃烧壳体1的前表面部分覆盖;横向两侧的侧板12、12;后板13;以及底板14。另外,以与前板11、各侧板12及后板13的内表面对置的方式设置有各隔热板15、16、17。此外,在前板11安装有电极部件7,该电极部件7具有:用于对燃烧器2点火的点火电极71;以及用于对燃烧器2的火焰进行监测的火焰棒72。

[0030]

在底板14的前部形成有:在燃气岐管3的后方位置处向上方立起的立起板部141;以及从立起板部141的上端向前方弯曲并到达前侧的侧板11的上板部142。在立起板部141敞开设置有与各燃烧器2的流入口24a面对的开口部143。另外,在立起板部141的前表面配置有通气调节板6,在该通气调节板6与多个燃烧器2对应地具有多个与各燃烧器2的流入口24a面对并供燃料气体及一次空气通过的开口部61。通气调节板6在其横向中央部的上端部利用螺钉62而固定于立起板部141。

[0031]

在底板14形成有多个将各燃烧器2的下缘从横向两侧夹住并向上方凹陷的凹陷部144,并且形成有多个小孔145。另外,在上板部142的前端形成有沿着前板11的内表面而立起的第2立起板部146。而且,在第2立起板部146的上端弯曲形成有多个爪部147,上述多个

爪部147插入到相邻的燃烧器2、2的前端部之间的间隙而在横向上对燃烧器2的前端部进行定位。

[0032]

在燃烧壳体1的上端借助排气罩81而与排气风扇8连接。在排气风扇8附设有风扇马达82。从热交换器4通过的燃烧气体被排气风扇8吸引,并经由与排气风扇8的出口83连接的省略图示的排气筒而将燃烧气体排出至外部。另外,利用排气风扇8的吸引力而将燃烧用空气供给至各燃烧器2。即,经由通气调节板6的各开口部61和立起板部141的各开口部143而从流入口24a吸引的空气作为燃烧用的一次空气而供给至各燃烧器2,并且从小孔145吸引的空气作为燃烧用的二次空气而从下方供给至各燃烧器2、2之间的间隙。

[0033]

在燃烧壳体1的后板13的内侧配置有在横向上对多个燃烧器2进行定位的图9所示的燃烧器定位板18,在燃烧器定位板18的下端设置有下端的按压片部181,该下端的按压片部181插入至形成于燃烧器主体21后端缘下部的凹缺部28而阻止燃烧器2的上浮。在按压片部181与多个燃烧器2对应地形成有多个供在凹缺部28处向前方凹陷的燃烧器主体21的后缘部的部分插入的狭缝状的缺口182,以便阻止各燃烧器2的横向偏移。

[0034]

另外,在燃烧器定位板18的上端设置有梳齿状的多个定位爪182,上述多个定位爪182从后方插入至各燃烧器2、2之间的间隙从而在横向上对燃烧器2进行定位。各定位爪182还能够发挥如下功能:阻碍从下方供给至各燃烧器2、2之间的间隙的二次空气的上升,使从相邻的燃烧器2、2喷出的混合气体的一部分滞留于定位爪182的正上部而促进延烧。如图5所示,定位爪182的侧缘部插入至在燃烧器盖22的侧板22a形成的上述槽部27。而且,使得定位爪182以与槽部27卡合的方式插入至燃烧器2、2之间的间隙,由此,在横向上对燃烧器2进行定位。

[0035]

此外,在定位爪182的前端设置有向斜前下方延伸的舌片部182a。设置舌片部182a的理由如下。在定位爪182的前端附近,朝向上方的二次空气的气流产生漩涡。而且,若该漩涡到达燃烧器2的上端,则因漩涡的影响而会对燃烧器2的燃烧性造成恶劣影响。若设置舌片部182a,则朝向上方的二次空气的气流会在舌片部182a的前端附近产生漩涡。因此,漩涡的产生位置向下方偏移,使得漩涡难以到达燃烧器2的上端,从而能够防止燃烧器2的燃烧性因漩涡的影响而恶化。此外,舌片部182a的横宽比侧缘部插入至槽部27的定位爪182的主体部分的横宽更窄,以使得舌片部182a比槽部27更向下方延伸。因而,无法利用舌片部182a在横向上对燃烧器2进行定位。

[0036]

参照图6、图9,在燃烧器定位板18的横向两侧的各端部设置有向横向外侧突出并向前方弯曲的卡合爪183。另外,在燃烧壳体1的各侧板12的后端设置有向横向外侧折曲的凸缘部121。在凸缘部121形成有能够供卡合爪183从后方插入的卡合孔122。

[0037]

当组装燃烧装置时,在安装燃烧壳体1的后板13之前,将多个燃烧器2放置于燃烧壳体1的底板14上,接下来,从后方组装燃烧器定位板18。由此,各定位爪182从后方插入至各燃烧器2、2之间的间隙,从而在横向上对多个燃烧器2进行定位。另外,将卡合爪183从后方插入至卡合孔122,将燃烧器定位板18临时固定于燃烧壳体1的两侧板12、12的后端之间。在该状态下,将燃烧壳体1的后板13安装于燃烧壳体1的两侧板12、12的后端之间。具体而言,在以使后板13的横向两侧的侧端部与两侧板12、12的后端的凸缘部121、121的后表面重叠的方式放置后板13之后,对凸缘部121、121进行折边加工,从而对后板13进行固定。

[0038]

据此,仅在燃烧器定位板18的横向两侧的端部设置卡合爪183即可,无需像现有例

那样设置到达燃烧壳体1的前板11的较大的侧板部。因而,能够降低燃烧器定位板18的单价。另外,当组装燃烧器定位板18时,仅将卡合爪183插入至卡合孔122即可,无需像现有例那样将侧板部的前端紧固于前板11。因而,还能够削减燃烧装置的组装工序,能够降低燃烧器定位板18的单价,从而能够实现成本降低。

[0039]

另外,在卡合爪183设置有以趋向后方而朝横向外侧倾斜的方式被切割立起的切割立起片183a。而且,切割立起片183a穿过卡合孔122并与凸缘部121的卡合孔122的横向外侧部分的前表面卡合,由此防止燃烧器定位板18脱落。据此,即便在组装燃烧器定位板18之后搬运组装有燃烧器定位板18的半成品,燃烧器定位板18也不会脱落。因而,能够在不同的场所进行燃烧器定位板18的组装工序和后板13的安装工序,从而使得燃烧装置的组装的自动化变得容易。

[0040]

此外,在本实施方式中,在将卡合爪183的前端插入至卡合孔122之后使燃烧器定位板18进一步向前方移动时,定位爪183到达能够将燃烧器2在横向上定位的位置、即到达定位爪183的宽幅的主体部分的前端开始与燃烧器盖22的槽部27的后端卡合的位置。据此,通过卡合爪183向卡合孔122的插入而能够在燃烧器定位板18相对于燃烧壳体1的侧板12在上下左右定位的状态下利用定位爪183进行燃烧器2的定位。因此,定位爪183不会从燃烧器盖22的槽部27上下偏移而无法与槽部27卡合,由此能够可靠地对燃烧器2进行定位。

[0041]

另外,在本实施方式中,如图6所示,卡合孔122遍及凸缘部121的折曲基部121a而形成,以便纳入从燃烧器定位板18的横向各侧的端部向横向外侧突出的卡合爪183的基端部183b。而且,通过使卡合孔122纳入卡合爪183的基端部183b,使得燃烧器定位板18的后表面与凸缘部121的后表面共面。据此,不会产生与卡合爪183的基端部183b的板厚相应的间隙,能够使后板13与凸缘部121的后表面密接。因而,无需将凸缘部121的后表面与后板13之间的间隙封堵的加工、部件,从而能够实现成本降低。

[0042]

以上,参照附图对本发明的实施方式进行了说明,但是,本发明并不限定于此。例如,在上述实施方式中,本发明应用于如下燃烧装置:利用排气风扇8的吸引力而供给燃烧用空气,但是,本发明同样还能够应用于如下燃烧装置:在燃烧壳体1的底板14的下方设置从风扇供给空气的供气室、并从供气室供给燃烧用空气。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1