一种固体盐处理回转窑的制作方法

1.本发明涉及回转窑领域,尤其涉及一种固体盐处理回转窑。

背景技术:

2.许多企业在工生产过程中,会产生固体废盐,该固体废盐常因其中的有机物无法再利用于工业生产,通常以固废形式去集中处理,固体废盐一般采用直接焚烧的方法,废盐不经过任何处理,直接投入到焚烧炉中进行焚烧,焚烧出来的盐无法回收利用,既浪费资源,同时处理成本也极高。

3.目前处理固体废盐的较为环保的方式是采用热解氧化的方法,将高温气体与固体废盐物料直接接触,氧化分解固体废盐中的有机物。如专利cn109282641a中公布的一种固体废盐热解氧化专用回转窑,只在进料端通入热源的话,由于热源的辐射范围有限,会出现物料受热不均匀,会出现出料端的温度跟不上,氧化不充分,或者进料端温度过高,造成固体盐熔融。

技术实现要素:

4.本发明的目的是提供一种固体盐处理回转窑。

5.本发明的创新点在于加入中心筒,中心筒能将热气定向传送进回转窑内,使回转窑内窑头和窑尾的温度一致。

6.为实现上述发明目的,本发明的技术方案是:一种固体盐处理回转窑,包括旋转窑身,旋转窑身两端分别为窑头和窑尾,窑头布置有进料口,窑尾布置有烟气出口和盐粉出口,其特征在于,旋转窑身内布置有一中心筒,中心筒一端设有进气口,另一端封闭或者设有进气口,中心筒上开设有若干热气出孔。

7.进气口通入热空气,热空气从热气出孔喷出,中心筒使热空气定向流动,扩大了热空气的辐射范围,使窑头和窑尾的温度一致。

8.进一步地,中心筒的热气出孔处安装有喷嘴。喷嘴加大从热气出孔喷出的热气的压力,物料受到气流的扰动,热空气与物料接触更加充分。

9.进一步地,当中心筒一端封闭、另一端设有进气口时,热气出孔间的距离沿着中心筒长度方向从中心筒进气口一端至中心筒封闭一端逐渐变小。热空气通入中心筒后,热能会逐渐损耗,为了使旋转窑身内各处的温度保持均匀,增加远离进气一端的出气量。

10.进一步地,当中心筒两端设有进气口时,热气出孔间的距离沿着中心筒长度方向从中心筒两端至中心筒的中部逐渐减小。热空气通入中心筒后,热能会逐渐损耗,为了使旋转窑身内各处的温度保持均匀,增加远离进气一端的出气量。

11.进一步地,中心筒上套设有若干支撑中心筒用活套环,所述活套环通过若干支架与旋转窑身固定连接。由于中心筒长度较长,用活套环对中心筒进行支撑,避免中心筒变形。

12.进一步地,当中心筒两端为进气口时,中心筒由两段筒体构成,两筒体之间存在间

距,两筒体相互靠近的一端为封闭端。由于中心筒长度较长,通入高温空气容易变形,造成将中心筒扭曲,中心筒有两筒体组成后,可以减小变形量,提升使用寿命。

13.进一步地,进气口处设有电加热器和带压风机。电加热器给带压风机吹出的风加热,形成热空气从进气口进入中心筒内。

14.本发明的有益效果是:1、本发明中加入中心筒,中心筒能将热气定向传送进回转窑内,使回转窑内窑头和窑尾的温度一致。

15.2、本发明中热空气通入中心筒后,热能会逐渐损耗,为了使旋转窑身内各处的温度保持均匀,增加远离进气一端的出气量。

16.3、本发明中由于中心筒长度较长,通入高温空气容易变形,造成将中心筒扭曲,中心筒有两筒体组成后,可以减小变形量,提升使用寿命。

附图说明

17.图1为本发明的结构示意图。

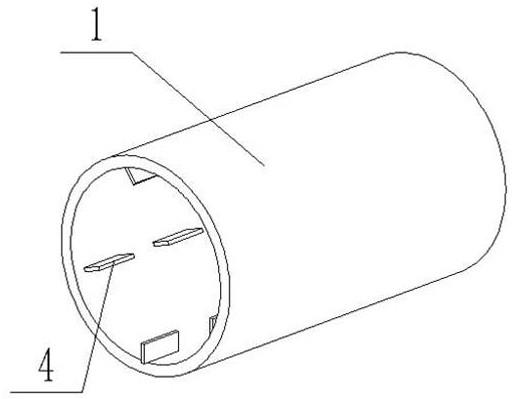

18.图2为抄板的结构示意图。

19.图3为实施例1的中心筒的结构示意图。

20.图4为实施例2的中心筒的结构示意图。

21.图5为回转窑的现场照片。

具体实施方式

22.下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述。

23.实施例1:如图1、2、3所示,一种固体盐处理回转窑,包括旋转窑身1,旋转窑身1两端分别为窑头2和窑尾3,窑头2布置有进料口2.1,窑尾布置3有烟气出口3.1和盐粉出口3.2,旋转窑身1的内壁上设有若干导流抄板4,旋转窑身1内布置有一中心筒5,中心筒5一端设有进气口5.1,另一端封闭时,进气口5.1处设有电加热器8和带压风机9,中心筒5上开设有若干热气出孔5.2,中心筒的热气出孔5.2处安装有喷嘴5.3,热气出孔5.2间的距离沿着中心筒5长度方向从中心筒进气口5.1一端至中心筒5封闭一端逐渐变小,中心筒5上套设有若干用于支撑中心筒的活套环6,活套环6通过若干支架6.1与旋转窑身1固定连接。

24.工作时,通过进料口2.1往旋转窑身1内输送固体废盐,中心筒5的进气口5.1内通入热空气,热空气从热气出孔5.2的喷嘴5.3喷出,导流抄板4将固体废盐抄起,热空气中的氧气与固体废盐中的有机物发生氧化反应,形成高温烟气,固体废盐分解成盐粉,由于使用中心筒5对热气进行分布,旋转窑身1各处的温度趋于一致,盐粉中的有机物含量低于国家标准。

25.实施例2:如图4所示,参考实施例1,中心筒5两端设有进气口5.1,热气出孔5.2间的距离沿着中心筒5长度方向从中心筒5两端至中心筒5的中部逐渐减小,中心筒5由两段筒体7构成,两筒体7之间存在间距,两筒体7相互靠近的一端为封闭端。

26.工作时,通过进料口2.1往旋转窑身1内输送固体废盐,中心筒5的进气口5.1内通入热空气,热空气从热气出孔5.2的喷嘴5.3喷出,导流抄板4将固体废盐抄起,热空气中的氧气与固体废盐中的有机物发生氧化反应,形成高温烟气,固体废盐分解成盐粉,由于使用

中心筒对热气进行分布,旋转窑身1各处的温度趋于一致,盐粉中的有机物含量低于国家标准。

27.所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

技术特征:

1.一种固体盐处理回转窑,包括旋转窑身,旋转窑身两端分别为窑头和窑尾,窑头布置有进料口,窑尾布置有烟气出口和盐粉出口,其特征在于,旋转窑身内布置有一中心筒,中心筒一端设有进气口,另一端封闭或者设有进气口,中心筒上开设有若干热气出孔。2.根据权利要求1所述的固体盐处理回转窑,其特征在于,所述中心筒的热气出孔处安装有喷嘴。3.根据权利要求1所述的固体盐处理回转窑,其特征在于,当中心筒一端封闭、另一端设有进气口时,热气出孔间的距离沿着中心筒长度方向从中心筒进气口一端至中心筒封闭一端逐渐变小。4.根据权利要求1所述的固体盐处理回转窑,其特征在于,当中心筒两端设有进气口时,热气出孔间的距离沿着中心筒长度方向从中心筒两端至中心筒的中部逐渐减小。5.根据权利要求1所述的固体盐处理回转窑,其特征在于,所述中心筒上套设有若干用于支撑中心筒的活套环,所述活套环通过若干支架与旋转窑身固定连接。6.根据权利要求1所述的固体盐处理回转窑,其特征在于,当中心筒两端为进气口时,中心筒由两段筒体构成,两筒体之间存在间距,两筒体相互靠近的一端为封闭端。7.根据权利要求1所述的固体盐处理回转窑,其特征在于,进气口处设有电加热器和带压风机。

技术总结

本发明公开了一种固体盐处理回转窑,包括旋转窑身,旋转窑身两端分别为窑头和窑尾,窑头布置有进料口,窑尾布置有烟气出口和盐粉出口,旋转窑身内布置有一中心筒,中心筒一端设有进气口,另一端封闭或者设有进气口,中心筒上开设有若干热气出孔。本发明中加入中心筒,中心筒能将热气定向传送进回转窑内,使回转窑内窑头和窑尾的温度一致。本发明中加入中心筒,中心筒能将热气定向传送进回转窑内,使回转窑内窑头和窑尾的温度一致。转窑内窑头和窑尾的温度一致。转窑内窑头和窑尾的温度一致。

技术研发人员:王兆民 孙明华 尚文君 孙健 尚淼 孙旭东 孙翊涵 陈依函

受保护的技术使用者:江苏金牛环保工程设备有限公司

技术研发日:2022.05.18

技术公布日:2022/11/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1