氨燃烧器及氨燃烧器的控制方法与流程

1.本发明涉及工业燃烧器技术领域,特别涉及一种氨燃烧器及氨燃烧器的控制方法。

背景技术:

2.目前陶瓷、金属冶炼、水泥、石灰、供暖等领域的工业窑炉,绝大部分使用的是天然气等碳基燃料燃烧器,不可避免会排放大量二氧化碳,加剧温室效应。在全球以实现碳达峰、碳中和为目标的背景下,降低工业二氧化碳排放,直至平稳过渡到零碳排放意义重大。

3.目前降低工业燃烧碳排放的途径有两种:一种是二氧化碳捕集;另一种是采用替代燃料。其中氨气和氢气是最具潜力的两种零碳替代燃料。氢气不易储运且体积能量密度低;液氨则具有价格低、有成熟的储运体系、体积能量密度相对较高等优势。氨气燃烧不会有二氧化碳、硫氧化物的排放问题,氮氧化物排放也可通过成熟的scr或者sncr技术处理。但是氨气在工业中的应用还面临燃烧速度低、燃烧不稳定的问题。在氨气中掺入一定比例的氢气则可以很好的增强其燃烧稳定性。而现有的氨气掺氢燃烧设备一般适用于大型应用,应用在小型设备中结构太复杂,且掺混的氢气比例高,有可能导致火焰温度高促使氮氧化物生成,导致氮氧化物排放增加。

技术实现要素:

4.本发明目的在于提供一种氨燃烧器及氨燃烧器的控制方法,以解决现有技术中所存在的一个或多个技术问题,提供一种有益的选择。

5.为解决上述技术问题,实现上述有益效果,所采用的技术方案:

6.本发明提供了一种氨燃烧器,包括烧嘴本体,所述烧嘴本体设置有混合通道、空气通道、氨气通道、助燃管道;所述助燃管道和氨气通道均与所述混合通道的进口连接,所述助燃管道包括并联于所述氨气通道进口与所述混合通道进口之间的分解通道,所述分解通道内设置有氨分解器;所述空气通道设置有设置于所述混合通道出口旁侧的空气出口。

7.本发明提供的氨燃烧器的有益效果是:

8.使用时,往氨气通道供给氨气,部分氨气进入分解通道经氨分解器分解成氢气和氮气,然后与未分解的氨气在混合通道混合后从燃料出口排出,并与空气出口的空气混合燃烧。烧嘴本体能将部分氨气分解成氢气用于助燃,增强氨气燃烧稳定性。烧嘴本体集成了氨气分解氢气的功能,不要额外设置氢气存储设备,使用更加方便。

9.作为上述技术方案的进一步改进,所述助燃管道还包括与所述混合通道的进口连接的碳基燃料通道。

10.烧嘴本体有两种燃烧模式,可以选择掺混燃料供给燃烧,也可以选择纯氨供给燃烧,燃烧模式增加,具体根据实际的情况选择。

11.作为上述技术方案的进一步改进,所述空气通道、氨气通道、碳基燃料通道、分解通道分别设置有流量控制器a、流量控制器b、流量控制器c、流量控制器d。实时调控各个通

道的进气量。

12.作为上述技术方案的进一步改进,所述混合通道设置有气体混合结构,使得气体混合更加均匀。

13.作为上述技术方案的进一步改进,所述烧嘴本体包括第一壳体和第二壳体,所述第二壳体套设在所述第一壳体内,所述空气通道形成于所述第一壳体和所述第二壳体之间,所述混合通道设置于所述第二壳体,所述第二壳体伸出所述第一壳体,所述第二壳体的外周壁设置有呈环形间隔设置多个燃料出口,所述燃料出口处设置有点火电极。燃料出口的燃料和空气大致呈垂直交叉,混合更加均匀。

14.作为上述技术方案的进一步改进,所述第一壳体和第二壳体均呈圆筒状,所述第一壳体和第二壳体之间设置环形的叶轮,有利于提高燃料空气混合程度以及提高火焰稳定性。

15.作为上述技术方案的进一步改进,所述氨分解器设置有温度传感器。实时检测温度,以确认氨分解器的温度处于合适的范围。

16.作为上述技术方案的进一步改进,所述氨分解器设置有加热层。对氨分解器进行加热,控制分解的温度。

17.作为上述技术方案的进一步改进,所述氨分解器、所述流量控制器b及对应进入氨分解器的管道均可拆卸。利用烟气加热氨分解器,使其达到合适的温度,合理利用烟气的热量。

18.作为上述技术方案的进一步改进,所述氨分解器可拆卸。

19.本发明还提供了一种氨燃烧器的控制方法,包括:

20.其具体包括以下两种燃烧方式:

21.方式一、掺混燃料供给燃烧:

22.根据所需功率及成本或降碳比例因素综合考虑选择的掺氨比例,可确定氨气和碳基燃料的各自流量,调节其流量;

23.根据过量空气系数调节空气流量,空气通过环形的叶轮后在出口形成旋流,并与混合燃料混合;

24.点燃燃料和空气的混合物;

25.方式二、纯氨供给燃烧:

26.根据所需功率大小及掺氢比例,控制直接进入燃烧器和通过氨分解器后进入燃烧器的氨气流量;

27.根据催化剂特性选择合适的分解器加热温度;

28.氨气与分解器出口的混合气经过气体混合结构进行充分混合;

29.根据过量空气系数调节空气流量,空气通过环形的叶轮后在出口形成旋流,并与混合燃料混合;

30.点燃燃料和空气的混合物。

31.本发明的一种氨燃烧器的控制方法,可控制氨燃烧器的氨气稳定燃烧。

附图说明

32.下面结合附图和实施例对本发明做进一步的说明;

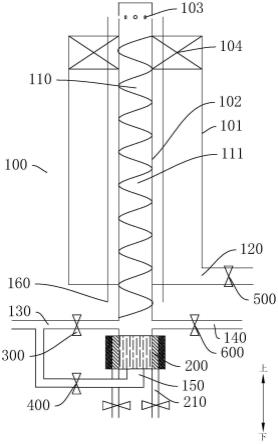

33.图1是本发明所提供的一种氨燃烧器,其一实施例的结构示意图,其中两箭头分别表示上向和下向。

34.附图说明:

35.烧嘴本体100、混合通道110、气体混合结构111、空气通道120、氨气通道130、碳基燃料通道140、分解通道150、点火电极160、第一壳体101、第二壳体102、燃料出口103、叶轮104、点火电极160;

36.氨分解器200、烟气通道210;

37.流量控制器a300;

38.流量控制器b400;

39.流量控制器c500;

40.流量控制器d600。

具体实施方式

41.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

42.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.在本发明的描述中,如果具有“若干”之类的词汇描述,其含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。

44.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

45.参照图1,本发明的氨燃烧器及氨燃烧器的控制方法作出如下实施例:

46.在一些实施例中,参照图1,一种氨燃烧器,包括烧嘴本体100,烧嘴本体100设置有混合通道110、空气通道120、氨气通道130、助燃管道;助燃管道和氨气通道130均与混合通道110的进口连接,助燃管道包括并联于氨气通道130进口与混合通道110进口之间的分解通道150,分解通道150内设置有氨分解器200;空气通道120设置有设置于混合通道110出口旁侧的空气出口。其中,氨分解器200用于促进氨气分解成氢气和氮气。氨分解器200一般包括主催化剂、助剂、载体,可以是铁、钼、钌基等催化剂。

47.使用时,可以往氨气通道130供给氨气,部分氨气进入分解通道150经氨分解器200分解成氢气和氮气,然后与未分解的氨气在混合通道110混合后从燃料出口103排出,并与空气出口的空气混合燃烧。烧嘴本体100能将部分氨气分解成氢气用于助燃,增强氨气燃烧稳定性。烧嘴本体100集成了氨气分解氢气的功能,不要额外设置氢气存储设备,结构简单,使用更加方便。相对大型设备,小型的燃烧设备实现氨稳定燃烧需要的氢气量较少,设计小型氨分解器200符合实际需求。

48.进一步地,助燃管道还包括与混合通道110的进口连接的碳基燃料通道140。碳基燃料指的如天然气,合成气等,烧嘴本体100有两种燃烧模式,可以选择碳基燃料掺氨燃烧,也可以选择纯氨供给燃烧,燃烧模式增加,具体根据工况进行选择,氨燃烧器的使用更为灵活。

49.进一步地,为了更好地控制各个通道的进气量,空气通道120、氨气通道130、分解通道150分别设置有流量控制器a300、流量控制器b400、流量控制器c500。可根据需要设定混合燃料中氨气的分解比例。还可实时调控各个通道的进气量。同样地,碳基燃料通道140设置有流量控制器d600,控制碳基燃料通道140的进气量。

50.进一步地,为了气体混合更加均匀,混合通道110设置有气体混合结构111,通过其内部结构扰流叶片组增强来流的湍流混合,或通过其他方式如旋流进气方式、主动搅拌器等实现混合目的。气体混合结构111可以包括静态混合器,也可以内设动态混合器,静态混合器内设置有多个翼片,翼片截面呈“v”字形,多个翼片偏心设置在混合通道110内,采用“v”字形翼片,多片翼片采用偏心布置,使在静态混合器内中间形成涡流,增大扰动。在另一些实施例中,气体混合结构111包括设置于混合通道110的旋流通道,促进氨气、氢气和氨气混合物混合均匀。

51.更加具体地,烧嘴本体100包括第一壳体101和第二壳体102,第二壳体102套设在第一壳体101内,空气通道120形成于第一壳体101和第二壳体102之间,混合通道110设置于第二壳体102,第二壳体102伸出第一壳体101,第二壳体102的外周壁设置有呈环形间隔设置多个燃料出口103,燃料出口103处设置有点火电极160。燃料出口103的燃料和空气大致呈垂直交叉,混合更加均匀,更加有利于氨气的稳定燃烧。

52.且第一壳体101和第二壳体102均呈圆筒状,第一壳体101和第二壳体102同心套设,空气通道120的横截面为圆环状。第一壳体101和第二壳体102之间设置环形的叶轮104,有利于燃料与空气混合均匀。环形的叶轮104使得空气以旋流方式流出,形成内部回流区帮助火焰稳定。叶轮104包括多个呈环形间隔设置的旋流叶片。叶轮104有利于空气旋流出气,使得空气与燃料混合更加均匀。

53.进一步地,氨分解器200设置有温度传感器。实时检测温度,以确认氨分解器200的温度处于合适的范围。具体地,温度传感器可由热电偶或热电阻组成,温度传感器反馈实时温度信息,用于控制氨分解效率;其加热源可以利用工艺余热加热,也可以通过其他形式的能量转换来加热如电能-热能转换,化学能-热能转换等。即氨分解器200可设置有加热层,加热层包裹在氨分解器200的外侧壁,用于氨分解器200进行加热。

54.例如,加热层内设置有烟气通道210。烟气通道210,烟气通道210设置于烟气管道,烟气管道设置有烟气进口接口和烟气出口接口。烟气出口接口与烟气管道的出气管道连接,高温烟气与氨分解器200换热,利用烟气热量加热氨分解器200到合适温度。烟气管道可呈蛇形盘设在氨分解器200的外表面,也可呈螺旋环设在氨分解器200的外表面,提高换热接触面,换热效果更好。此时,可在烟气通道210的外管道外表面设置保温层,减少热量的散发,降低能量损失。保温层可以由包覆在加热层外侧的保温棉组成。

55.又例如,加热层也可以为电热层,电热层内部设置有加热电阻丝,即在氨分解器200的外面设置在电加热器,用电能加热氨分解器200。此时也可在氨分解器200的外周设置保温层,减少热量的流失。

56.进一步地,氨分解器200、流量控制器b400及对应进入氨分解器200的管道均可拆卸。在不使用纯氨供给燃烧方式的时候,可以将拆卸氨分解器200、流量控制器b400及对应进入氨分解器200的管道,减少结构所占用的空间。需要拆卸的连接结构可采用卡接或者螺纹等可拆结构连接。

57.在其他一些实施例中,分解通道150的侧壁设置安装口,安装口设置密封盖,打开密封盖,将氨分解器200从安装口伸入到分解通道150内,并氨分解器200卡接在分解通道150的内侧壁上,当然还可通过螺钉等方式固定在分解通道150的内侧壁上。

58.本发明还提供了一种氨燃烧器的控制方法,包括:

59.其具体包括以下两种燃烧方式:

60.方式一、碳基燃料掺氨燃烧:

61.根据所需功率及成本或降碳比例因素综合考虑选择的掺氨比例,可确定氨气和碳基燃料的各自流量,调节其流量;

62.根据过量空气系数调节空气流量,空气通过环形的叶轮104后在出口形成旋流,并与混合燃料混合;

63.点燃燃料和空气的混合物;

64.方式二、纯氨供给燃烧:

65.根据所需功率大小及掺氢比例,控制直接进入燃烧器和通过氨分解器200后进入燃烧器的氨气流量;

66.根据催化剂特性选择合适的氨分解器200加热温度;

67.氨气与氨分解器200出口的混合气氢气、氮气、氨气经过气体混合结构111进行充分混合;

68.根据过量空气系数调节空气流量,空气通过环形的叶轮104后在出口形成旋流,并与混合燃料混合;

69.点燃燃料和空气的混合物。

70.进一步更加具体地,一种氨燃烧器的控制方法包括:

71.方式一、碳基燃料掺氨燃烧:

72.关闭进入氨分解器200的流量控制器b400;

73.根据所需功率及成本或降碳比例等因素综合考虑选择的掺氨比例0-90%,可确定氨气和碳基燃料的各自流量,通过流量控制器a300和流量控制器d600调节其流量;

74.根据过量空气系数0.7~1.3通过流量控制器c500调节空气流量,空气通过环形的叶轮104后在出口形成旋流,并与混合燃料混合;

75.点燃燃料和空气的混合物;

76.方式二、纯氨燃烧:

77.关闭流量控制器d600;

78.根据催化剂特性选择合适的分解器加热温度250~600℃;

79.根据所需功率大小及掺氢比例《20%调节流量控制器a300和b400,控制直接进入燃烧器和通过氨分解器200后进入燃烧器的氨气流量;

80.氨气与分解器出口的混合气氢气、氮气、氨气经过气体混合结构111进行充分混合;

81.根据过量空气系数0.7~1.3通过流量控制器c500调节空气流量,空气通过环形的叶轮后在出口形成旋流,并与混合燃料混合;

82.点火电极点燃燃料和空气的混合物。

83.本发明的一种氨燃烧器的控制方法,可控制氨燃烧器的氨气稳定燃烧。

84.与现有工业氨燃烧器技术相比,本发明提供了一种氨燃烧器及其控制方法,其主要应用于可实现掺氨及纯氨燃烧的工业窑炉中,具备以下有益效果:

85.本发明中的氨燃烧器所需要的氢气比例较低,仅用于稳定火焰和增强燃烧,进入氨分解器200的氨气流量低,因此氨分解器200可以做到小型化,节省氨分解器200所需的催化剂用量及成本。本发明通过集成在氨燃烧器中的小型化在线氨分解器200,可根据现场工况需要,调节进入氨分解器200的氨气比例《20%以及分解器温度,控制混合燃料中的氢气比例,使掺混的氢气比例既可以达到增强火焰稳定性、提高氨气燃烧效率、降低氨逃逸的效果,又可以避免因氢气比例过高导致火焰温度升高氮氧化物反而增多的问题,从而实现工业窑炉中的零碳、低氮燃烧,是一种碳中和技术。并且因为氢气来源于现场氨分解,本发明能够避免直接使用氢气所带来的储运方面的问题。另外本发明也可以实现碳基燃料掺氨燃烧,是可以实现碳达峰的技术,在短期氨源不充足的情况下,实现低碳到零碳排放的平缓过度。

86.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内,例如在流量控制方式,催化剂类型、氨分解器加热方式、静态混合器设计、燃料出口位置、点火方式、点火位置上所作的任何修改、等同替换、改进等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1