一种π型炉全负荷脱硝的烟气旁路加热系统及其工作方法与流程

一种

π

型炉全负荷脱硝的烟气旁路加热系统及其工作方法

技术领域

1.本发明属于烟气脱硝领域,具体涉及一种π型炉全负荷脱硝的烟气旁路加热系统及其工作方法。

背景技术:

2.为了保护环境,实现超低排放的要求,燃煤锅炉普遍采用以nh3为还原剂的选择性催化还原(scr)技术来控制nox的排放量。scr技术相对成熟,但对反应器的烟温有着较高要求,一般在300℃-420℃可以正常工作,低于290℃便易导致催化剂失活,使得氨逃逸增大,nox的排放量失控。

3.在发电领域,风电、光伏发电等清洁能源所占比重越来越大,灵活性调峰的重担便落在了火电机组,机组长期低负荷深度调峰以及单日启停调峰已逐渐成为常态。然而低负荷时排烟温度过低使得scr无法正常运行,极大地限制了燃煤机组参与调峰的灵活性。

4.目前燃煤机组普遍采用省煤器烟气旁路改造、省煤器给水旁路改造的方法来提高scr入口烟温,虽然改造可以有效地将scr入口烟温提高15℃左右,但仍无法真正实现全负荷段的脱硝。而且目前的烟气旁路技术,存在着旁路烟气温度可调节范围小,旁路烟气流量调节性差,烟温提升效果差等问题。

技术实现要素:

5.本发明的目的在于克服上述不足,提供一种π型炉全负荷脱硝的烟气旁路加热系统及其工作方法,该系统可实现全负荷段的脱硝,旁路烟气温度可调节范围大,烟温控制能力强,旁路烟气流量调节性好,系统自动化程度高,智能高效。

6.为了达到上述目的,本发明采用的技术方案如下:

7.一种π型炉全负荷脱硝的烟气旁路加热系统,包括锅炉炉膛、省煤器、电动导流板、电动烟气关断挡板、旁路烟气加热器、电动调节挡板、脱硝反应器、脱硝入口烟温测点、旁路烟气流量测点、旁路烟气出口烟温测点、烟气旁路加热管道和控制系统;

8.锅炉炉膛内设置省煤器,锅炉炉膛1出口处设置脱硝反应器,烟气旁路加热管道入口位于省煤器前方,烟气旁路加热管道出口位于省煤器与脱硝反应器之间,烟气旁路加热管道入口和出口均与锅炉炉膛连通;

9.烟气旁路加热管道入口端依次设置电动导流板、电动烟气关断挡板和旁路烟气流量测点,烟气旁路加热管道出口端依次设置旁路烟气加热器、电动调节挡板和旁路烟气出口烟温测点,烟气旁路加热管道出口与脱硝反应器之间设置脱硝入口烟温测点;

10.控制系统连接脱硝入口烟温测点、旁路烟气流量测点、旁路烟气出口烟温测点、电动导流板、电动烟气关断挡板和电动调节挡板,控制系统用于收集处理脱硝入口烟温测点、旁路烟气流量测点和旁路烟气出口烟温测点的温度信息以及控制电动导流板、电动烟气关断挡板和电动调节挡板。

11.旁路烟气加热器上设置至少一根微型油枪。

12.烟气旁路加热管道包括水平段和竖直段。

13.烟气旁路加热管道水平段和竖直段交接处设置第一弧形导流板。

14.烟气旁路加热管道出口处设置第二弧形导流板。

15.烟气旁路加热管道水平段设置第一膨胀节,第一膨胀节位于旁路烟气流量测点与第一弧形导流板之间。

16.烟气旁路加热管道竖直段设置第二膨胀节,第二膨胀节位于旁路烟气加热器与旁路烟气出口烟温测点之间。

17.一种π型炉全负荷脱硝的烟气旁路加热系统的工作方法,包括以下步骤:

18.s1.当脱硝入口烟温测点所测温度低于300℃时,控制系统开启电动烟气关断挡板和电动调节挡板,控制系统通过电动调节挡板调节烟气旁路加热管道内的热烟气排出量,进而控制脱硝入口的烟温;

19.当旁路烟气出口烟温测点所测温度小于305℃时,控制系统打开旁路烟气加热器;

20.当旁路烟气流量测点显示烟气旁路加热管道内烟气流量不足时,控制系统调整电动导流板的角度增加进入旁路的烟气量;

21.s2.当脱硝入口烟温测点所测温度高于340℃或旁路烟气出口烟温测点所测温度高于380℃或锅炉mft发生时,控制系统首先关闭旁路烟气加热器,然后将电动导流板调整至竖直,接着再逐步关闭电动调节挡板和电动烟气关断挡板,检测旁路烟气流量测点烟气量直至为零。

22.s1中的旁路烟气加热器设置四根微型油枪,当脱硝入口烟温测点所测温度为大于等于300℃小于305℃时,打开旁路烟气加热器并投入两根微型油枪,当脱硝入口烟温测点所测温度小于300℃时,打开旁路烟气加热器并投入四根微型油枪。

23.与现有技术相比,本发明所具有的有益效果如下:

24.本发明的烟气旁路加热管道入口位于省煤器前方,烟气旁路加热管道出口位于省煤器与脱硝反应器之间,烟气旁路加热管道入口和出口均与锅炉炉膛连通,锅炉炉膛内的部分烟气导入烟气旁路加热管道中,用于调节锅炉炉膛尾部烟气温度。烟气旁路加热管道入口端依次设置电动导流板、电动烟气关断挡板和旁路烟气流量测点,电动导流板用于调整烟气旁路加热管道内部的烟气量,电动烟气关断挡板用于控制烟气旁路加热管道的通断,旁路烟气流量测点用于检测进入烟气旁路加热管道内的烟气流量。烟气旁路加热管道出口端依次设置旁路烟气加热器、电动调节挡板和旁路烟气出口烟温测点,烟气旁路加热管道出口与脱硝反应器之间设置脱硝入口烟温测点,旁路烟气加热器用于对进入烟气旁路加热管道的烟气进行加热,增强了旁路烟气温度的调节能力,使烟气旁路加热系统具有更广的温度调节范围,电动调节挡板用于调整烟气旁路加热管道内的热烟气排出量,旁路烟气出口烟温测点用于检测从烟气旁路加热管道内输出的热烟气温度,脱硝入口烟温测点用于检测脱硝前的烟气温度,电动导流板、电动烟气关断挡板、旁路烟气加热器和电动调节挡板配合相关测温和流量检测装置,提高了旁路烟气流量调节性能和烟温调节效果。控制系统连接脱硝入口烟温测点、旁路烟气流量测点、旁路烟气出口烟温测点、电动导流板、电动烟气关断挡板和电动调节挡板,控制系统用于收集处理脱硝入口烟温测点、旁路烟气流量测点和旁路烟气出口烟温测点的温度或流量信息以及控制电动导流板、电动烟气关断挡板和电动调节挡板的工作状态,通过实时监测的数据对旁路加热系统进行调节,自动化程度

高。另外,本发明的烟气旁路加热系统在原有π型炉烟道的基础上进行改造,旁路管路短、对原有系统影响小。

25.进一步的,旁路烟气加热器上设置至少一根微型油枪进一步提升了旁路烟气温度的调节能力。

26.进一步的,在烟气旁路加热管道内部和出口处增设导流板,用于消除烟气涡流和减少风道阻力,使烟气分布均匀,便于混合。

27.进一步的,烟气旁路加热管道上设置膨胀节可以用于补偿吸收烟气管道轴向、横向、角向热变形,吸收烟气管道的振动,保障了烟气旁路加热管道运行安全。

28.本发明的方法,控制系统通过脱硝入口烟温测点的温度信息控制电动烟气关断挡板和电动调节挡板,控制系统通过旁路烟气流量测点的流量信息调整电动导流板的角度,控制系统通过烟气出口烟温测点的温度信息控制旁路烟气加热器,另外,当脱硝入口烟温测点所测温度高于340℃或旁路烟气出口烟温测点所测温度高于380℃或锅炉mft发生时,控制系统首先关闭旁路烟气加热器,然后将电动导流板调整至竖直,接着再逐步关闭电动调节挡板和电动烟气关断挡板,检测旁路烟气流量测点烟气量直至为零,整个调节过程无需人员参与,自动化程度高,智能高效。

附图说明

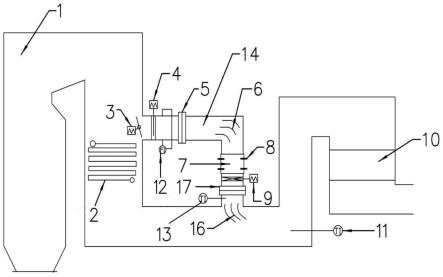

29.图1是本发明的系统结构示意图。

30.其中,1-锅炉炉膛;2-省煤器;3-电动导流板;4-电动烟气关断挡板;5-第一膨胀节;6-第一弧形导流板;7-旁路烟气加热器;8-微型油枪;9-电动调节挡板;10-脱硝反应器;11-脱硝入口烟温测点;12-旁路烟气流量测点;13-旁路烟气出口烟温测点;14-烟气旁路加热管道;16-第二弧形导流板;17-第二膨胀节。

具体实施方式

31.下面结合附图对本发明做进一步说明。

32.如图1所示,一种π型炉全负荷脱硝的烟气旁路加热系统,包括锅炉炉膛1、省煤器2、电动导流板3、电动烟气关断挡板4、旁路烟气加热器7、电动调节挡板9、脱硝反应器10、脱硝入口烟温测点11、旁路烟气流量测点12、旁路烟气出口烟温测点13、烟气旁路加热管道14和控制系统;

33.锅炉炉膛1内设置省煤器2,锅炉炉膛1出口处设置脱硝反应器10,烟气旁路加热管道14入口位于省煤器2前方,烟气旁路加热管道14出口位于省煤器2与脱硝反应器10之间,烟气旁路加热管道14入口和出口均与锅炉炉膛1连通,锅炉炉膛1内的部分烟气导入烟气旁路加热管道14中,用于调节锅炉炉膛1尾部烟气温度;

34.烟气旁路加热管道14入口端依次设置电动导流板3、电动烟气关断挡板4和旁路烟气流量测点12,烟气旁路加热管道14出口端依次设置旁路烟气加热器7、电动调节挡板9和旁路烟气出口烟温测点13,烟气旁路加热管道14出口与脱硝反应器10之间设置脱硝入口烟温测点11;

35.优选的,烟气旁路加热管道14入口处设置电动导流板3用于调整烟气旁路加热管道14内部的烟气量,通过改变电动导流板3的角度,可通过改变锅炉炉膛1内烟气的气流流

向使烟气进入烟气旁路加热管道14内,电动烟气关断挡板4用于控制烟气旁路加热管道14的通断,旁路烟气流量测点12用于检测进入烟气旁路加热管道14内的烟气量,进而通过控制系统控制电动导流板3的角度,提升了控制烟气旁路加热管道14进烟量的精准度,烟气旁路加热管道14出口端依次设置旁路烟气加热器7、电动调节挡板9和旁路烟气出口烟温测点13,烟气旁路加热管道14出口与脱硝反应器10之间设置脱硝入口烟温测点11,旁路烟气加热器7用于对进入烟气旁路加热管道的烟气进行加热,增强了旁路烟气温度的调节能力,使烟气旁路加热系统具有更广的温度调节范围。电动调节挡板9用于调整烟气旁路加热管道14内的热烟气排出量,进而调整到达脱硝反应器10的烟气温度。旁路烟气出口烟温测点13用于检测从烟气旁路加热管道14内排出的热烟气温度,温度信息传入控制系统,再通过控制系统打开旁路烟气加热器7。脱硝入口烟温测点11用于检测脱硝前的烟气温度,温度信息传入控制系统,再通过控制系统开启或关闭电动烟气关断挡板4以及调整电动调节挡板9。电动导流板3、电动烟气关断挡板4、旁路烟气加热器7和电动调节挡板9配合相关测温和流量检测装置,提高了旁路烟气流量调节性能和烟温调节效果。

36.进一步的,控制系统连接脱硝入口烟温测点11、旁路烟气流量测点12、旁路烟气出口烟温测点13、电动导流板3、电动烟气关断挡板4和电动调节挡板9,控制系统用于收集处理脱硝入口烟温测点11、旁路烟气流量测点12和旁路烟气出口烟温测点13的温度信息以及控制电动导流板3、电动烟气关断挡板4和电动调节挡板9。

37.优选的,控制系统连接脱硝入口烟温测点11、旁路烟气流量测点12、旁路烟气出口烟温测点13、电动导流板3、电动烟气关断挡板4和电动调节挡板9,控制系统用于收集处理脱硝入口烟温测点11、旁路烟气流量测点12和旁路烟气出口烟温测点13的温度或流量信息以及控制电动导流板3、电动烟气关断挡板4和电动调节挡板9的工作状态,通过实时监测的数据对旁路加热系统进行调节,自动化程度高,进一步提高了旁路烟气加热系统的流量调节性能和烟温控制能力。

38.优选的,旁路烟气加热器7上设置至少一根微型油枪8,旁路烟气加热器7工作时,可通过微型油枪8工作的根数调控烟气旁路加热管道14内部的烟温,进一步提升了旁路烟气温度的调节能力。

39.烟气旁路加热管道14包括水平段和竖直段。

40.烟气旁路加热管道14水平段和竖直段交接处设置第一弧形导流板6。

41.烟气旁路加热管道14出口处设置第二弧形导流板16。

42.优选的,在烟气旁路加热管道14内部和出口处增设导流板,用于消除烟气涡流和减少风道阻力,使烟气流动更顺畅,分布均匀,便于冷热烟气混合,提升烟温调控的准确性。

43.烟气旁路加热管道14水平段设置第一膨胀节5,第一膨胀节5位于旁路烟气流量测点12与第一弧形导流板6之间。

44.烟气旁路加热管道14竖直段设置第二膨胀节17,第二膨胀节17位于旁路烟气加热器7与旁路烟气出口烟温测点13之间。

45.优选的,烟气旁路加热管道14上设置膨胀节可以用于补偿吸收烟气管道轴向、横向、角向热变形,吸收烟气管道的振动,有效防止烟气旁路加热管道14由于热变形出现破裂,保障了烟气旁路加热管道14运行安全。

46.一种π型炉全负荷脱硝的烟气旁路加热系统的工作方法,包括以下步骤:

47.s1.当脱硝入口烟温测点11所测温度低于300℃时,控制系统开启电动烟气关断挡板4和电动调节挡板9,控制系统通过电动调节挡板9调节烟气旁路加热管道14内的热烟气排出量,进而控制脱硝入口的烟温;

48.当旁路烟气出口烟温测点13所测温度小于305℃时,控制系统打开旁路烟气加热器7;

49.旁路烟气加热器7设置四根微型油枪8,当脱硝入口烟温测点11所测温度为大于等于300℃小于305℃时,打开旁路烟气加热器7并投入两根微型油枪8,当脱硝入口烟温测点11所测温度小于300℃时,打开旁路烟气加热器7并投入四根微型油枪8。

50.当旁路烟气流量测点12显示烟气旁路加热管道14内烟气流量不足时,控制系统调整电动导流板3的角度增加进入旁路的烟气量;

51.s2.当脱硝入口烟温测点11所测温度高于340℃或旁路烟气出口烟温测点13所测温度高于380℃或锅炉mft发生时,控制系统首先关闭旁路烟气加热器7,然后将电动导流板3调整至竖直,接着再逐步关闭电动调节挡板9和电动烟气关断挡板4,检测旁路烟气流量测点12烟气量直至为零。

52.优选的,控制系统通过脱硝入口烟温测点11的温度信息控制电动烟气关断挡板4和电动调节挡板9,控制系统通过旁路烟气流量测点12的流量信息调整电动导流板3的角度,控制系统通过烟气出口烟温测点13的温度信息控制旁路烟气加热器7,另外,当脱硝入口烟温测点11所测温度高于340℃或旁路烟气出口烟温测点13所测温度高于380℃或锅炉mft发生时,控制系统首先关闭旁路烟气加热器7,然后将电动导流板3调整至竖直,接着再逐步关闭电动调节挡板9和电动烟气关断挡板4,检测旁路烟气流量测点12烟气量直至为零,整个调节过程无需人员参与,自动化程度高,智能高效。

53.优选的,当脱硝入口烟温测点11所测温度高于340℃时,应退出烟气旁路加热系统的运行,首先控制系统确认微型油枪8均已退出,然后将电动导流板3置垂直位,逐步关闭电动调节挡板9,关闭电动烟气关断挡板4,检查旁路烟气流量测点12所测烟气流量为0。

54.优选的,当脱硝入口烟温测点11所测温度高于360℃时,控制系统控制闭旁路烟气加热器7强制退出微型油枪8运行,自动将电动导流板3置垂直位,关闭电动调节挡板9,关闭电动烟气关断挡板4。

55.优选的,当锅炉mft发生时,控制系统控制闭旁路烟气加热器7强制退出微型油枪8运行,自动将电动导流板3置垂直位,关闭电动调节挡板9,关闭电动烟气关断挡板4。

56.优选的,当旁路加热器出口烟温测点13所测温度高于380℃时,控制系统控制闭旁路烟气加热器7强制退出微型油枪8运行,自动将电动导流板3置垂直位,关闭电动调节挡板9,关闭电动烟气关断挡板4。

57.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1