一种联产合成气的富氧燃烧加热炉系统及运行方法与流程

本发明属于加热炉,具体涉及一种联产合成气的富氧燃烧加热炉系统及运行方法。

背景技术:

1、目前加热炉采用燃料和空气接触燃烧的方式加热工艺介质,高温烟气经余热回收系统后排出。这种加热炉运行方式会产生环境污染物,并且热效率难以进一步提高,具有以下几个问题:1)燃料与空气直接接触燃烧会产生nox、co2等污染物;2)由于低温露点腐蚀的存在,加热炉排烟温度都在120℃以上,烟气的低温余热无法深度回收,制约了加热炉热效率的提高;3)燃烧过程过剩空气系数大,排烟损失较大;4)燃烧产生的高温烟气含有大量氮气,降低了烟气的辐射能力,影响加热炉热效率提高。

2、为解决加热炉存在的上述问题,进一步提高加热炉热效率,减少污染物的排放,富氧燃烧技术被认为是十分具有前景的技术。由于常规的低温精馏技术、膜分离技术和变压吸附技术等制氧技术成本较高,制约了加热炉富氧燃烧技术的发展。

3、化学链空气分离技术是一种新的空气分离技术,其原理是利用富氧载氧体在释氧反应器中发生释氧反应产生氧气,贫氧载氧体在吸氧反应器中与空气反应氧化再生。相比于常规的制氧技术,其具有能耗低、启动快、成本低、操作便捷等优点,为加热炉富氧燃烧技术的发展和应用提供了条件。

4、co2在一定条件下与还原态载氧体(mxoy-1)反应可以生成co,h2o在一定条件下与还原态载氧体反应可以生成h2,反应方程式为:

5、

6、

7、催化裂化富氧再生产生的烟气co2和h2o占比超过99%以上,在不同条件下与还原态载氧体反应可以制取合成气,进而大幅减少烟气的排放。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种联产合成气的富氧燃烧加热炉系统及运行方法,采用化学链制氧技术实施加热炉富氧燃烧,同时利用富氧燃烧产生的烟气制取合成气,进一步提高加热炉热效率,减少污染物的排放,解决常规加热炉热效率难以提升、存在污染物排放、烟气难处理等问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种联产合成气的富氧燃烧加热方法,包括以下步骤:

4、(1)在吸氧反应器中利用微氧载氧体与空气进行反应,得到富氧载氧体和高温贫氧空气,所述富氧载氧体进入释氧反应器在高温烟气的作用下释放氧气得到富氧烟气和贫氧载氧体,所述富氧烟气进入加热炉中与燃料气进行燃烧反应产生高温烟气;原料油进入加热炉内,与产生的高温烟气换热达到目标温度后,从加热炉引出进入下一工序;

5、(2)步骤(1)中产生的高温烟气一部分进入释氧反应器中流化载氧体并为释氧反应提供热量,另一部分与原料油换热后的低温烟气进入co2转化反应器与所述贫氧载氧体进行反应,得到微贫氧载氧体和含有co的烟气;所述微贫氧载氧体和所述含有co的烟气进入h2o转化反应器进行反应,得到微氧载氧体和富含合成气的烟气,所述微氧载氧体进入吸氧反应器中,所述含有合成气的烟气进入合成气分离器中分离得到合成气。

6、优选的,步骤(1)中所述吸氧反应器的工艺为低压吸氧工艺或高压吸氧工艺中的一种;所述低压吸氧工艺的反应温度为530-800℃,反应压力为0.1-0.5mpa;所述高压吸氧工艺的反应温度为800-1000℃,反应压力为0.5-5mpa;所述释氧反应器(2)的反应温度为600-950℃,反应压力为0.1-0.5mpa;所述加热炉(1)的炉膛温度为600-1200℃,压力为微负压或0-0.5mpa。

7、优选的,步骤(2)中所述co2转化反应器反应温度为150-230℃,反应压力为0.1-0.5mpa;所述h2o转化反应器反应温度为550-900℃,反应压力为0.1-0.5mpa。

8、优选的,步骤(1)中所述高温贫氧空气进入气涡轮机做功,随后与所述空气在第三换热器换热得到高温空气和低温贫氧空气;步骤(2)中所述贫氧载氧体在进入co2转化反应器前经第一换热器与低温热媒进行换热,得到低温贫氧载氧体;所述微贫氧载氧体在进入h2o转化反应器前经第二换热器与高温热媒进行换热,得到高温微贫氧载氧体。

9、优选的,所述微氧载氧体为铁-铟基载氧体、钴-铟基载氧体、钙钛矿载氧体中的一种或多种;所述热媒为导热油、水蒸气、熔盐中的一种;所述燃料气为天然气、液化气或炼厂气中的一种或几种。

10、优选的,步骤(1)中所述富氧烟气氧浓度为25-70%,富氧浓度可通过控制释氧反应器的烟气量和载氧体循环量进行调节,优选25-50%;步骤(2)中所述合成气中的h/c为0.1-10。

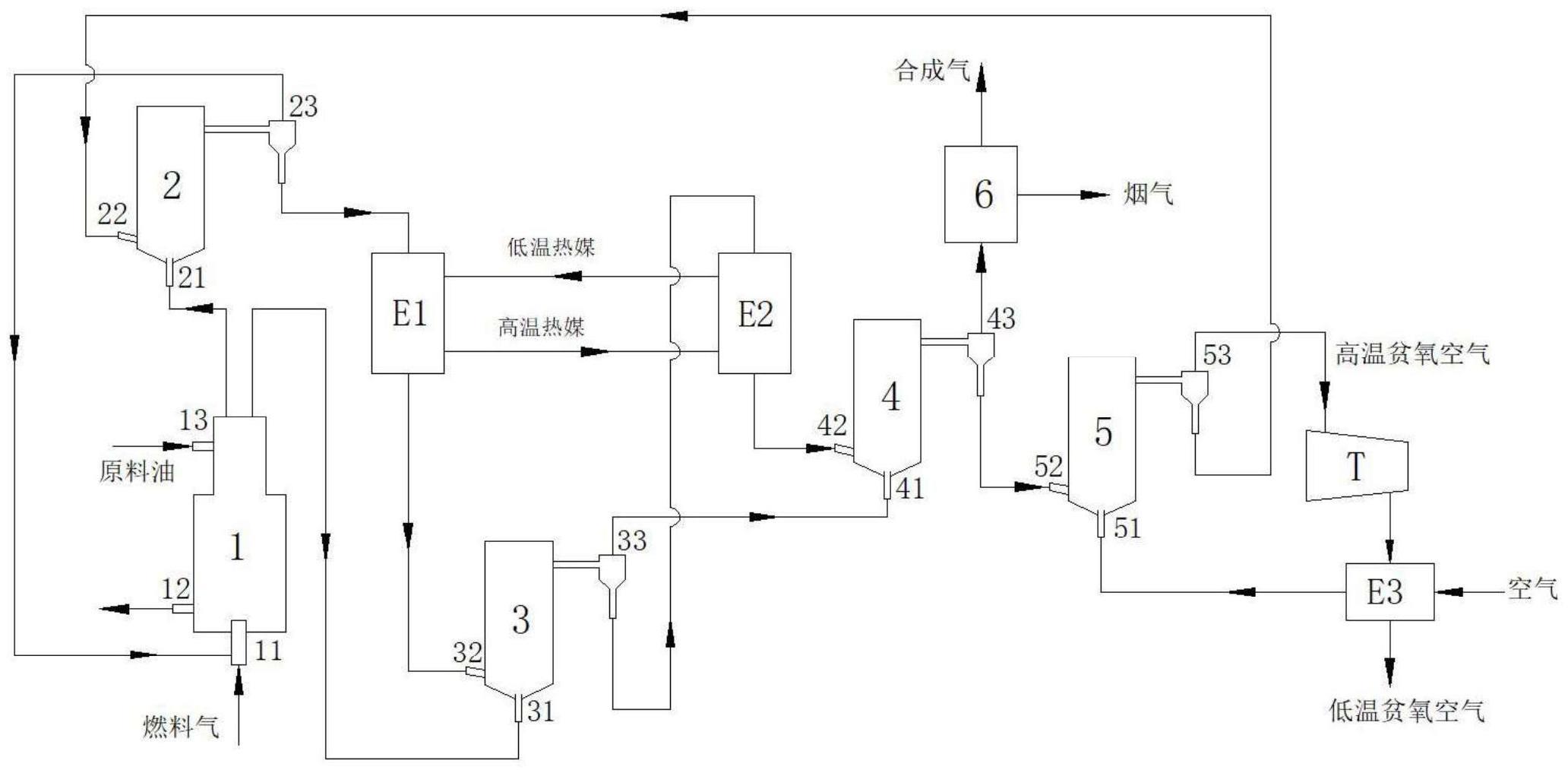

11、本发明还保护一种用于实施上述方法的联产合成气的富氧燃烧加热炉系统,包括:吸氧反应器,所述吸氧反应器底部设有第五入口和载氧体第四入口,所述第五入口通过管道与第三换热器相连通,所述吸氧反应器连通有第四旋风分离器;所述第四旋风分离器的上方出口与气涡轮机相连通,所述第四旋风分离器的下方出口与释氧反应器下方的载氧体第一入口相连通;

12、所述释氧反应器的底部设有第二入口,所述释氧反应器连通有第一旋风分离器;所述第一旋风分离器的上方出口与加热炉底部的第一入口相连通,所述第一旋风分离器的下方出口与第一换热器的上方入口相连通;

13、所述第一换热器的底部出口与co2转化反应器下方的载氧体第二入口相连通,所述co2转化反应器的底部设有第三入口,所述co2转化反应器连通有第二旋风分离器,所述第二旋风分离器的上方出口与h2o转化反应器底部的第四入口相连通,所述第二旋风分离器的下方出口与第二换热器的上方入口相连通;

14、所述加热炉顶部设有高温烟气出口和低温烟气出口,上方设有原料油入口,下方设有原料油出口,所述高温烟气出口与所述第二入口相连通,所述低温烟气出口和所述第三入口相连通;

15、进一步地,本发明加热炉富氧燃烧产生的高温烟气一部分未经过换热直接进入释氧反应器,为释氧反应器提供热量并起到稀释降低氧浓度的作用,另一部分与原料油换热后生成的低温烟气在不同条件下与载氧体发生反应,转化烟气中的co2和h2o制取合成气。

16、所述第二换热器的底部出口与所述h2o转化反应器下方的载氧体第三入口相连通,所述h2o转化反应器连通有第三旋风分离器,所述第三旋风分离器的上方出口与合成气分离器相通,所述第三旋风分离器的下方出口与所述吸氧反应器的载氧体第四入口相连通。

17、优选的,所述第一换热器与第二换热器上均设有热媒进口和热媒出口,所述第一换热器的热媒入口与第二换热器的热媒出口通过管道相互连通,所述第一换热器的热媒出口与第二换热器的热媒入口通过管道相互连通,热媒在第一换热器与第二换热器之间循环流动。

18、优选的,所述加热炉为直火式加热炉,为管式炉、冶金炉、回转窑、热风炉中的一种;所述合成气分离器中的分离方式为膜分离、变压吸附、溶剂吸收、低温分离、分馏塔分离的一种或几种。

19、与现有技术相比,本发明具有如下的有益效果:

20、(1)本发明提供的联产合成气的富氧燃烧加热炉系统,可大幅降低加热炉排烟温度,提高加热炉热效率3个百分点以上。传统加热炉烟气的排出温度一般高于120℃,本发明的加热炉系统排出物仅是50℃以下的贫氧空气,排出烟气温度降低至少70℃,可提升加热炉热效率3个百分点以上。

21、(2)本发明提供的联产合成气的富氧燃烧加热炉系统,可利用低温烟气制取合成气,经济效益显著。本发明较佳实施例利用加热炉富氧燃烧产生的热量,将热量进行合理化利用,具有显著的经济效益;同时,通过低温烟气在不同条件下进行反应制取h/c为0.1~10的合成气,经济效益显著。

22、(3)本发明提供的联产合成气的富氧燃烧加热炉系统,可大幅降低污染物的排放,实现了富氧燃烧产生的大量烟气的高效捕集;常规工艺中,燃料气与空气直接接触燃烧,燃烧过程会产生nox和co2,排出的烟气中含有大量的co2和一定量的nox;本发明利用燃料气与不含氮气的富氧气体燃烧,根除了nox的产生;并且富氧燃烧产生的烟气用于制取合成气,co2转化率10~35%,h2o转化率高于70%,污染物排放量大幅减少。

23、(4)本发明提供的联产合成气的富氧燃烧加热炉系统,可大幅减小加热炉的空间尺寸,传统加热炉燃烧产生的烟气含有大量n2,n2辐射能力几乎为零,烟气的辐射能力大为减小,采用富氧燃烧后烟气成分为co2和水蒸气,烟气辐射力可提高50%以上;相同条件下,加热工艺介质所需换热面积比传统加热炉可减少50%以上,加热炉空间尺寸可大幅减小,建造成本可降低20%以上。

- 还没有人留言评论。精彩留言会获得点赞!