全封闭的固废焚烧装置的智能化收储暂存及自动给料系统的制作方法

1.本发明属于固体废物焚烧装置技术领域,具体涉及一种全封闭的固废焚烧装置的智能化收储暂存及自动给料系统。

背景技术:

2.焚烧装置主要指炉膛进料口没有配置可实现连续给料的料仓,采用周转容器分批次(不连续)向焚烧装置炉膛进料口直接加料的焚烧装置。目前这种固体焚烧装置大都采用人工值守,通过观察焚烧炉运行参数或者定时来操作上料机构的加料量及加料频次。但采用周转容器直接上料的焚烧装置有三大痛点:其一是因人工控制上料量及上料频次,容易造成因上料量和上料频次不合理而导致的燃烧工况不稳定,甚至燃烧工况的恶化。这也是引发排放不达标、炉膛寿命短、焦油粘接等一系列问题的重要原因。其二是必须人工在现场值守,每次上料时都需要现场作业人员将装载固体废物的周转容器从暂存区或暂存冷库搬运出来,推入上料装置。由于焚烧装置大都是24小时连续运行,24小时人工值守就意味着人力成本的增高。其三是外部转运到焚烧现场的固体废物时间不规律,焚烧装置现场操作人员需等待装载有固体废物的外部转运车送废物到现场后,协助转运人员搬运固体废物,在等待期造成人力浪费。

3.又如专利文献cn 110864302 a公开的一种垃圾焚烧炉自动加料系统及控制方法,该系统通过对垃圾焚烧炉燃烧火焰的检测及剩余垃圾情况的检测,向垃圾称量斗发出指令控制垃圾的进料量与加料频率。但是该系统并未针对用周转容器批次上料的焚烧装置,也没有解决固体废物的暂存问题,更没有解决用周转容器上料的焚烧装置真正无需人工值守,自动上料的问题。

4.因此,有必要开发一种全封闭的固废焚烧装置的智能化收储暂存及自动给料系统。

技术实现要素:

5.本发明的目的在于提供一种全封闭的固废焚烧装置的智能化收储暂存及自动给料系统,能实现物料暂存以及自动上料,且能使焚烧装置的上料量和频次更加合理。

6.本发明所述的一种全封闭的固废焚烧装置的智能化收储暂存及自动给料系统,系统为全封闭模式,包括数据采集模块、自动控制模块、自动上料装置和智能收储暂存模块;所述智能收储暂存模块包括固废转运单元,以及用于存放周转容器的暂存库;所述数据采集模块包括设置在焚烧装置内部的第一温度传感器,以及设置在焚烧装置的烟气出口的第二温度传感器和氧传感器,用于采集焚烧装置的炉膛温度和烟气出口的排烟温度、烟气氧含量;所述自动控制模块基于焚烧装置的炉膛温度和烟气出口的排烟温度、烟气氧含量来判断是否需要投料,并在判断出需要投料时向固废转运单元和自动上料装置发送投料指令;所述固废转运单元基于投料指令自动将装载有固体废物的周转容器输送至自动上料装

置,自动上料装置根据投料指令将上料位置处的周转容器中的固体废物倒入焚烧装置进料口。

7.可选地,所述自动控制模块基于焚烧装置的炉膛温度和烟气出口的排烟温度、烟气氧含量来判断是否需要投料,具体为:响应于判断出实时采集的炉膛温度小于设定炉膛温度、实时采集的排烟温度小于设定排烟温度、且实时采集的烟气氧含量大于设定氧含量时,则判断为投料。

8.可选地,所述智能收储暂存模块还包括设置在暂存库内的消杀灭菌单元,该消杀灭菌单元与自动控制模块连接,所述消杀灭菌单元基于自动控制模块的控制指令对暂存库进行除臭灭菌。

9.可选地,所述智能收储暂存模块还包括设置在暂存库内的负压抽风机,所述暂存库通过负压抽风机、管道与焚烧装置的内部连接,该负压抽风机还与自动控制模块连接,所述负压抽风机用于吸收暂存库内的异味气体,并将该异味气体通过管道送入焚烧装置内进行焚烧处理。

10.可选地,所述智能收储暂存模块还包括设置在暂存库内的负压抽风机,所述负压抽风机通过管道与消杀灭菌单元连接,经灭菌除臭后直接外排大气,该负压抽风机还与自动控制模块连接。

11.可选地,所述暂存库具有接受门和外送门,该接受门和外送门分别与自动控制模块连接,在接受外部装载有固体废物的周转容器时自动开启接受门,在向外送空周转容器时,自动开启外送门,在开启接受门、外送门的同时加大负压抽风机的抽风量以保证暂存库内部为负压状态,防止内部气体沿开启的接受门和外送门外溢;在其他时间段内自动关闭所有接受门和外送门,以保持系统为全封闭工作模式。

12.可选地,所述智能收储暂存模块还包括设置在暂存库内的制冷机,该制冷机与自动控制模块连接,自动控制模块根据固体废物的特性、暂存库的温度以及相关标准对该种固体废物暂存温度的要求控制制冷机自动启用,以实现对暂存库进行制冷降温。

13.本发明具有以下优点:本系统利用数据采集模块、智能收储暂存模块、自动上料装置和自动控制模块相配合,实现了自动上料功能,解决了固废焚烧装置需要有人值守现场上料系统的问题,通过本系统,只需在固体废物下车时需要人工,待下车完成所有固体废物进入智能收储暂存模块后,均无需人员现场值守。同时本系统能够根据焚烧装置的工作参数以及固体废物的重量数据计算出准确的上料时间和上料频次,从而使焚烧装置的上料量和频次更加合理,从而解决了进入焚烧装置的物料过多带来的烟气排放不达标、物料堆积板结、炉排或泄灰系统卡堵、炉膛寿命短、焦油粘接等一系列问题,同时也能够解决进入焚烧装置的物料过少带来的固废处理量不达标、炉膛温度偏高影响炉膛寿命的问题。本系统自动根据自动控制模块的指令,将装载固体废物的周转容器自动推送给自动上料装置,由自动上料装置将周转容器内的固体废物倒入焚烧装置进料口,完成自动上料。

附图说明

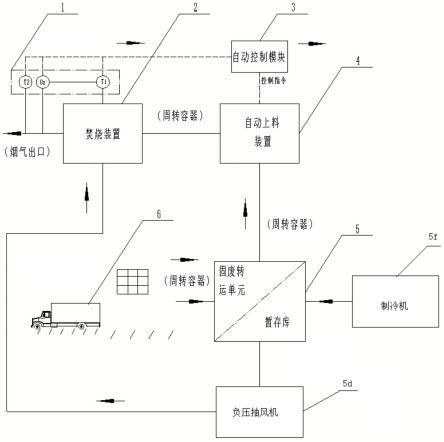

14.图1是本发明的焚烧装置的智能化给料系统的原理框图;图2是本发明的焚烧装置的智能化给料系统的结构示意图;图3是本发明中电路部分的原理框图

图中:1-数据采集模块,1a-第一温度传感器,1b-第二温度传感器,1c-氧传感器,2-焚烧装置,3-自动控制模块,4-自动上料装置,4a-称重传感器,5-智能收储暂存模块,5a-固废转运单元,5b-暂存库,5c-周转容器,5d-负压抽风机,5e-消杀灭菌单元,5f-制冷机,6-固体废物运输车。

具体实施方式

15.以下将结合附图对本发明进行详细的说明。

16.如图1至图3所示,本实施例中,一种全封闭的固废焚烧装置的智能化收储暂存及自动给料系统,系统为全封闭模式,包括数据采集模块1、自动控制模块3、自动上料装置4和智能收储暂存模块5。所述智能收储暂存模块5包括固废转运单元5a,以及用于存放周转容器5c的暂存库5b。所述数据采集模块1包括设置在焚烧装置2内部的第一温度传感器1a,以及设置在焚烧装置2的烟气出口的第二温度传感器1b和氧传感器1c,用于采集焚烧装置2的炉膛温度和烟气出口的排烟温度、烟气氧含量。所述自动控制模块3基于焚烧装置2的炉膛温度和烟气出口的排烟温度、烟气氧含量来判断是否需要投料,并在判断出需要投料时向固废转运单元5a和自动上料装置4发送投料指令;所述固废转运单元5a基于投料指令自动将装载有固体废物的周转容器5c输送至自动上料装置4,自动上料装置4根据投料指令将上料位置处的周转容器5c中的固体废物倒入焚烧装置2进料口。

17.如图1和图2所示,本实施例中,所述自动控制模块3基于焚烧装置2的炉膛温度和烟气出口的排烟温度、烟气氧含量来判断是否需要投料,具体为:响应于判断出实时采集的炉膛温度小于设定炉膛温度、实时采集的排烟温度小于设定排烟温度、且实时采集的烟气氧含量大于设定氧含量时,则判断为投料。

18.如图1和图2所示,本实施例中,所述自动控制模块3还基于焚烧装置2内部的温度、烟气出口的温度和氧含量计算出本次的上料量,具体为:在自动上料装置4上设有称重传感器/计数传感器4a,该称重传感器/计数传感器4a与自动控制模块3连接;在所述自动控制模块3发出投料指令后,且自动上料装置4收到智能收储暂存模块5推送的装载有固体废物的周转容器5c后,通过称重传感器4a(或者计数传感器)进行自动称重(或计数),并将固体废物的重量数据发送给自动控制模块3。所述自动控制模块3将称重传感器/计数传感器4a所采集的重量数据与计算出的上料量进行对比,若称重传感器4a /计数传感器所采集的重量数据大于上料量,自动控制模块3基于称重传感器4a /计数传感器所采集的重量数据、焚烧装置2内部的温度、烟气出口的温度和氧含量计算延迟上料时间,自动控制模块3发送延迟投料指令给自动上料装置4,自动上料装置4停止上料,且自动控制模块3开始计时,并在计时时间达到延迟上料时间时,自动控制模块3发送投料指令给自动上料装置4进行上料操作。

19.如图2所示,本实施例中,所述智能收储暂存模块5还包括设置在暂存库5b内的消杀灭菌单元5e,该消杀灭菌单元5e与自动控制模块3连接,所述消杀灭菌单元5e基于自动控制模块3的控制指令对暂存库5b进行除臭灭菌。

20.如图2所示,本实施例中,所述智能收储暂存模块5还包括设置在暂存库5b内的负压抽风机5d,所述暂存库5b通过负压抽风机5d、管道与焚烧装置2的内部连接,该负压抽风机5d还与自动控制模块3连接,所述负压抽风机5d用于吸收暂存库5b内的异味气体,并将该

异味气体通过管道送入焚烧装置2内进行焚烧处理。当然,所述负压抽风机5d还可以通过管道与消杀灭菌单元5e连接,经灭菌除臭后直接外排大气。

21.本实施例中,所述暂存库5b具有接受门和外送门,该接受门和外送门分别与自动控制模块3连接,在接受外部装载有固体废物的周转容器5c时自动开启接受门,在向外送空周转容器5c时,自动开启外送门,在开启接受门、外送门的同时加大负压抽风机5d的抽风量以保证暂存库5b内部为负压状态,防止内部气体沿开启的接受门和外送门外溢;在其他时间段内自动关闭所有接受门和外送门,以保持系统为全封闭工作模式。

22.如图2所示,本实施例中,所述智能收储暂存模块5还包括设置在暂存库5b内的制冷机5f,该制冷机5f与自动控制模块3连接,自动控制模块3根据固体废物的特性、暂存库的温度以及相关标准对该种固体废物暂存温度的要求控制制冷机5f自动启用,以实现对暂存库5b进行制冷降温。

23.本实施例中,所述焚烧装置2包括热解室,一燃室和裂解室,所述第一温度传感器1a设置在热解室的炉膛内,或一燃室的炉膛内,或裂解室的炉膛内。

24.本实施例中,所述焚烧装置2还包括二燃室、焚烧炉和余热锅;所述第二温度传感器1b和氧传感器1c均安装在炉膛烟气出口,或安装在二燃室与焚烧炉的连接烟道,或安装在二燃室内,或安装在二燃室与余热锅之间的连接烟道上。

25.本实施例中,所述自动上料装置4还包含提升翻转模块和附属安全模块,用于接收智能收储暂存模块5推送过来的装载有固体废物的周转容器5c,在初始位置,自动称重后根据自动控制模块3的指令要求将装载有固体废物的周转容器5c提升到焚烧装置2的进料口,将固体废物倾倒进进料口后又将空的周转容器5c返回初始位置,此时智能收储暂存模块5会将空的周转容器5c从自动上料装置4初始位置移动到智能收储暂存模块5内部空周转容器暂存区域,等待下一步动作。

26.本实施例的工作流程为:固体废物运输车6将装载有固体废物的周转容器5c运输到智能收储暂存模块5附近,通过人工手动将装载有固体废物的周转容器5c搬运到智能收储暂存模块5的接收口,智能收储暂存模块5接收装载有固体废物的周转容器5c后自动暂存到暂存库5b内。

27.自动控制模块3实时通过数据采集模块1在线检测焚烧装置2的工作参数(包括焚烧装置2热解室(或一燃室、或裂解室)炉膛内部的烟气温度、炉膛烟气出口的温度及氧含量等参数),自动控制模块3通过接收数据采集模块1采集的实时数据,根据实时炉膛温度和设定炉膛温度,实时烟气氧含量和设定氧含量,实时排烟温度和设定排烟温度之间的差值来判定焚烧装置2内部物料量是否需要投料,若自动控制模块3判断出不需要投料时,则自动控制模块3不会发出投料指令给智能收储暂存模块5和自动上料装置4,智能收储暂存模块5和自动上料装置4均不会动作。若自动控制模块3判断出需要投料时,则自动控制模块3发送指令给智能收储暂存模块5,智能收储暂存模块5收到自动控制模块3发出的投料指令后,根据物料先进先出的原则,将先进入智能收储暂存模块5的装载有固体废物的周转容器5c自动推送给自动上料装置4,自动上料装置4感应到装载有固体废物的周转容器5c到位后,自动称重,并将固体废物的重量数据发送给自动控制模块3,自动控制模块3接收到重量数据后,将称重传感器4a所采集的重量数据与计算出的上料量进行对比,若称重传感器所采集的重量数据大于上料量,自动控制模块3基于称重传感器4a所采集的重量数据、焚烧装置2

内部的温度、烟气出口的温度和氧含量计算延迟上料时间,自动控制模块3发送延迟投料指令给自动上料装置4,自动上料装置4不上料,并开始计时,并在计时时间达到延迟上料时间时,自动控制模块3发送投料指令给自动上料装置4进行上料操作。若固体废物的重量少于等于计算的上料量,自动上料装置4执行上料。下一次的上料时间,由自动控制模块3基于数据采集模块1采集的数据计算生成。

28.本实施例中,利用智能收储暂存模块5、自动上料装置4和自动控制模块3相配合,能够实现自动上料功能,解决了固废焚烧装置2需要有人值守现场上料系统的问题,通过本系统只需在固体废物下车时需要人工,待下车完成所有固体废物进入智能收储暂存模块5后,均无需人员现场值守。同时本系统能够根据焚烧装置2的工作参数以及固体废物的重量数据计算出准确的上料时间和上料频次,从而使焚烧装置2的上料量和频次更加合理,从而解决了进入焚烧装置2的物料过多带来的烟气排放不达标、物料堆积板结、炉排或泄灰系统卡堵、炉膛寿命短、焦油粘接等一系列问题,同时也能够解决进入焚烧装置2的物料过少带来的固废处理量不达标、炉膛温度偏高影响炉膛寿命的问题。本系统自动根据自动控制模块3的指令,采用先进先出的原则,将装载固体废物的周转容器5c自动推送给自动上料装置4,由自动上料装置4将周转容器5c内的固体废物倒入焚烧装置2进料口,完成自动上料。

29.如图2所示,本实施例中,固废转运单元5a采用设置在自动上料装置4和暂存库5b之间的机械臂或含自动搬运功能的转运轨道。

30.本实施例中,所述存放周转容器5c的暂存库5b基于自动控制模块3的指令来工作,暂存库5b暂存外部送入的装载有固体废物的周转容器5c,不受焚烧装置是否需要投料的条件限制。

31.上述实施例为本发明方法较佳的实施方式,但本发明方法的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1