一种R型发热元件及应用其的热表面点火器的制作方法

一种r型发热元件及应用其的热表面点火器

技术领域

1.本实用新型属于燃气具配件技术领域,具体地说,尤其涉及一种强度高、能够顺利通过跌落测试的、温度分布均匀、使用寿命长的r型发热元件及应用其的热表面点火器。

背景技术:

2.热表面点火器是一种点火装置,广泛应用于燃气烧烤箱、燃气烧烤炉、干衣机等电器领域。发热元件是热表面点火器的核心部件。

3.申请人于2020年03月18日向国家知识产权局提交了一个主题名称为一种热表面点火器的中国专利(专利申请号为2020203384911),该专利的主要技术方案包括:发热元件,发热元件两端分别连接导线,导线穿过绝缘陶瓷座,所述发热元件的外侧设有与绝缘陶瓷座固接一体的防护挡罩,防护挡罩上设有若干供气流流通的镂空槽;所述绝缘陶瓷座外侧设有与之固接一体的、起散热和安装作用的散热安装件。从该专利文献的说明书附图中可以看出,该发热元件为两外侧边呈阶梯状,此形状设计使得产品结构强度比较差,产品跌落试验中产品的断裂概率比较高,不能顺利通过跌落测试。

技术实现要素:

4.本实用新型的目的是针对现有技术存在的不足,提供了一种强度高、能够顺利通过跌落测试的、温度分布均匀、使用寿命长的r型发热元件及应用其的热表面点火器。

5.本实用新型是通过以下技术方案实现的:

6.一种r型发热元件,包括窄体头部区域和宽体尾部区域,所述窄体头部区域与宽体尾部区域之间通过外侧边呈圆弧状的弧状区域过渡;所述宽体尾部区域的底部位置设有与导线电气连接的导线焊接区。

7.优选地,所述宽体尾部区域上设有与发热元件底部空间相连通的第一缺口,并且第一缺口的两端设有向窄体头部区域延伸的第二缺口,所述第二缺口与所述第一缺口相连通。缺口的设计能够使发热元件的温度分布均匀,提高产品耐用性强,进一步提高产品使用寿命。

8.优选地,所述第一缺口、第二缺口均呈矩形状。矩形状设计易于生产制造。

9.优选地,所述宽体尾部区域呈梯形状。梯形状设计能够使窄体头部区域、弧状区域以及宽体尾部区域三者衔接更流畅,易于整体结构强度的进一步提升。

10.优选地,所述窄体头部区域上设有与发热元件上部空间相连通的第三缺口,所述第三缺口朝着弧状区域向下延伸。第三缺口的设计也是为了能够使发热元件的温度分布更均匀。

11.优选地,所述第三缺口呈矩形状。简单形状,方便生产。

12.优选地,所述导线焊接区上设有用于容纳导线金属丝的第四缺口。第四缺口的设计使得导线与发热元件连接更为牢固。

13.优选地,所述第四缺口呈矩形状。简单形状,方便生产。

14.优选地,所述导线焊接区采用锡焊的连接方式与导线电气连接。

15.一种应用了上述所述r型发热元件的热表面点火器。

16.与现有技术相比,本实用新型的有益效果是:

17.本实用新型结构强度高,耐摔性能强,能够顺利通过产品跌落测试,产品品质高,使用寿命长;

18.本实用新型温度分布均匀,产品耐用性强,使用寿命进一步延长;

19.本实用新型形状设计简单,易于生产制造,实用性能强,能广泛应用于燃气具配件技术领域。

附图说明

20.图1是本实用新型发热元件正面方向结构示意图一;

21.图2是本实用新型发热元件正面方向结构示意图二;

22.图3是本实用新型发热元件立体方向结构示意图;

23.图4是本实用新型热表面点火器正面方向结构示意图;

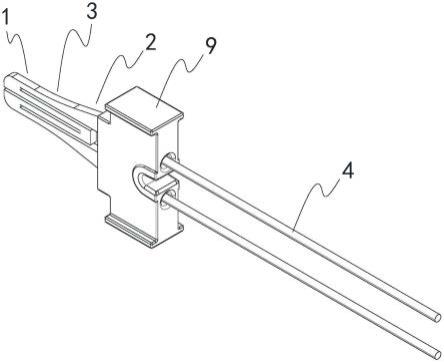

24.图5是本实用新型热表面点火器立体方向结构示意图。

25.图中:1.窄体头部区域;2.宽体尾部区域;21.导线焊接区;3.弧状区域;4.导线;5.第一缺口;6.第二缺口;7.第三缺口;8.第四缺口;9.绝缘陶瓷座。

具体实施方式

26.下面结合附图对本实用新型进一步说明:

27.为了使阅读者能够更好的理解本实用新型之设计宗旨,下面结合实施例对本实用新型所述的技术方案作进一步地描述说明。需要说明的是,在下述段落可能涉及的方位名词,包括但不限于“上、下、左、右、前、后”等,其所依据的方位均为对应说明书附图中所展示的视觉方位,其不应当也不该被视为是对本实用新型保护范围或技术方案的限定,其目的仅为方便本领域的技术人员更好地理解本实用新型创造所述的技术方案。

28.在本说明书的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

29.实施例1:

30.如说明书附图图1至图3所示,一种r型发热元件,包括窄体头部区域1和宽体尾部区域2,窄体头部区域1与宽体尾部区域2之间通过外侧边呈圆弧状的弧状区域3过渡;宽体尾部区域2的底部位置设有与导线4电气连接的导线焊接区21。窄体头部区域1、宽体尾部区域2以及弧状区域3均由碳化硅材质制成。而导线焊接区21是宽体尾部区域的一部分,并且是宽体尾部区域上被金属化的一部分,用来与导线锡焊电气连接。陶瓷金属化具体是通过将金属粉末涂覆在陶瓷需要焊接的位置,放入炉中煅烧或用离子束烧灼,使金属粉末熔化浸润到陶瓷表面;也有采用高温喷镀的方式使陶瓷金属化。当然陶瓷金属化是成熟工艺,为避免行文繁琐,不赘述。

31.本实施例的外侧边采用大r型弧状区域进行过渡,圆弧过渡设计能够有效及时释放来自外界的冲击应力,有效提高产品的结构强度。

32.本实施例结构强度高,耐摔性能强,能够顺利通过产品跌落测试,产品品质高,使用寿命长;形状设计简单,易于生产制造,实用性能强,能广泛应用于燃气具配件技术领域。

33.实施例2:

34.在实施例1的基础上,本实用新型继续对其中涉及到的技术特征及该技术特征在本实用新型中所起到的功能、作用进行详细的描述,以帮助本领域的技术人员充分理解本实用新型的技术方案并且予以重现。

35.如说明书附图图1至图3所示,一种r型发热元件,包括窄体头部区域1和宽体尾部区域2。宽体尾部区域2上设有与发热元件底部空间相连通的第一缺口5,并且第一缺口5的两端设有向窄体头部区域1延伸的第二缺口6,第二缺口6与第一缺口5相连通;其中,第一缺口5、第二缺口6均呈矩形状。窄体头部区域1与宽体尾部区域2之间通过外侧边呈圆弧状的弧状区域3过渡。宽体尾部区域2呈梯形状。梯形形状设计能够使窄体头部区域1、弧状区域3以及宽体尾部区域2三者衔接更流畅,易于整体结构强度的进一步提升。宽体尾部区域2的底部位置设有与导线4电气连接的导线焊接区21,导线焊接区21采用锡焊的连接方式与导线4电气连接。窄体头部区域1、宽体尾部区域2以及弧状区域3均由碳化硅材质制成。而导线焊接区21是宽体尾部区域的一部分,并且是宽体尾部区域上被金属化的一部分,用来与导线锡焊电气连接。窄体头部区域1上设有与发热元件上部空间相连通的第三缺口7,第三缺口7朝着弧状区域3向下延伸。第三缺口7呈矩形状。第一缺口5、第二缺口6以及第三缺口7的设计主要是为了避免发热元件中间温度过高而出现温度分布不均的现象。倘若发热元件的中间温度与周边温度长期差异较大,发热元件的表面会出现裂纹而缩短发热元件的使用寿命。第一缺口5、第二缺口6、第三缺口7均呈矩形状则为了便于生产加工考虑。

36.本实施例导线焊接区21上设有用于容纳导线4金属丝的第四缺口8。第四缺口8呈矩形状。导线4的金属丝容纳在第四缺口8内,再通过锡焊的方式将导线与导线焊接区21电气连接。

37.本实施例结构强度高,耐摔性能强,能够顺利通过产品跌落测试,产品品质高,使用寿命长;

38.本实施例温度分布均匀,产品耐用性强,使用寿命进一步延长;

39.本实施例形状设计简单,易于生产制造,实用性能强,能广泛应用于燃气具配件技术领域。

40.实施例3:

41.如说明书附图图4至图5所示,一种热表面点火器,该热表面点火器应用了上述实施例所述的r型发热元件。本实施例的热表面点火器还包括绝缘陶瓷座9。导线与r型发热元件锡焊连接后,将导线的尾部从绝缘陶瓷座9内穿过,直至r型发热元件插入到绝缘陶瓷座的两插孔内,插接装配到位后利用耐高温胶水将r型发热元件与绝缘陶瓷座固接。在导线的两端接入电源,导线、r型发热元件、电源形成导通回路后,r型发热元件发热工作。

42.最后,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解

的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1