一种供热锅炉用余热回收装置的制作方法

1.本实用新型涉及锅炉余热回收技术领域,尤其涉及一种供热锅炉用余热回收装置。

背景技术:

2.锅炉为通过燃料燃烧加热水而生产高温蒸汽的设备,其燃烧后的尾气中含有大量的热量,为了提高能源利用率,现有技术一般会进行尾气余热回收,但是实际使用中,单个换热器回收效率低,经济性差。

3.为解决以上问题,现有的方案是将多个换热器配合使用来提高换热效率,具体的方法是将锅炉燃烧的尾气依次通过多个换热器,来提高尾气冷却的时间,从而提高换热效率,但在运用中也存在一些问题,尾气依次通过多个换热器时,其温度是逐渐降低的,导致只有尾气最开始通过的换热器中才能产生蒸汽,而后面的换热器中仅能生成热水,而多个换热器之间的连接管路较长,较长的管路会导致热水的热量耗散以及增加泄露的可能性,在热水传输过程中,其耗散的热量没有得到有效的利用,而且为了避免蒸汽导出换热器时快速冷凝,通常会在蒸汽输送管上设置保温夹层,避免蒸汽在进入下一设备前就已经在蒸汽输送管内冷凝成水,而保温夹层的使用寿命是有限的,时间一长其对蒸汽的保温效果便会下降,需要时常对保温夹层进行维护或更换,也是一笔不小的费用。

技术实现要素:

4.为解决背景技术中提到的问题,本实用新型的目的在于提供一种供热锅炉用余热回收装置。

5.为了实现上述目标,本实用新型的技术方案为:

6.一种供热锅炉用余热回收装置,包括沿水平方向排布的第一壳体和第二壳体,所述第一壳体和第二壳体相连接且第一壳体和第二壳体的内腔相连通,所述第一壳体内的上下两端分别设有第一顶腔和第一底腔,所述第一顶腔和第一底腔之间连接有若干第一换热管,所述第一换热管的两端分别与第一顶腔和第一底腔连通,所述第一壳体的顶部连接有蒸汽管,所述蒸汽管与所述第一顶腔连通,所述蒸汽管的外部设有夹套,所述夹套的顶部连接有出水管,所述夹套的下部连接有入水管,所述出水管和入水管均与所述夹套的内腔连通,所述第一壳体的底部连接有第一进水管,所述第一进水管与第一底腔连通,所述第二壳体内的上下两端分别设有第二顶腔和第二底腔,所述第二顶腔和第二底腔之间连接有若干第二换热管,所述第二换热管的两端分别与第二顶腔和第二底腔连通,所述第二壳体的顶端连接有排水管,所述排水管与第二顶腔连通,所述排水管远离第二顶腔的一端与入水管连通,所述第二壳体的底端连接有第二进水管,所述第二进水管与第二底腔连通,所述第一壳体的侧部设有尾气进口,所述第二壳体的侧部设有尾气出口。

7.进一步的,所述第一换热管和第二换热管均为翅片管。

8.进一步的,所述第一壳体内的上下两端分别固接有第一顶罩和第一底罩,所述第

一顶罩的内壁与第一壳体的内顶壁形成第一顶腔,所述第一底罩的内壁与第一壳体的内底壁形成第一底腔,所述第一换热管的两端分别固接在所述第一顶罩和第一底罩上,所述第二壳体内的上下两端分别固接有第二顶罩和第二底罩,所述第二顶罩的内壁与第二壳体的内顶壁形成第二顶腔,所述第二底罩的内壁与第二壳体的内底壁形成第二底腔,所述第二换热管的两端分别固接在所述第二顶罩和第二底罩上。

9.本实用新型的有益效果为:设置若干第一换热管和第二换热管,可对尾气的热量进行充分的吸收,保证了换热效率;经过第一换热管的水形成蒸汽,经过第二换热管的水会变成热水,热水进入到夹套内便可对蒸汽管起到保温效果,可有效避免蒸汽管内的蒸汽冷凝,既有效的利用了热水传输过程中所散发的热量,又不用在蒸汽管的外部设置保温夹层,尾气余热的利用率大大提高,又有效节约了蒸汽管的维护费用。

附图说明

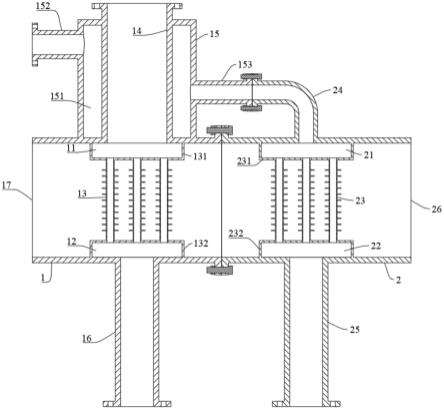

10.图1为本实用新型实施例的结构示意图;

11.图2为本实用新型实施例的剖视图。

12.附图编号说明:1、第一壳体,11、第一顶腔,12、第一底腔,13、第一换热管,131、第一顶罩,132、第一底罩,14、蒸汽管,15、夹套,151、腔体,152、出水管,153、入水管,16、第一进水管,17、尾气进口,2、第二壳体,21、第二顶腔,22、第二底腔,23、第二换热管,231、第二顶罩,232、第二底罩,24、排水管,25、第二进水管,26、尾气出口。

具体实施方式

13.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型的保护范围。

14.如图1-图2所示,一种供热锅炉用余热回收装置,包括左右设置的第一壳体1和第二壳体2,第一壳体1和第二壳体2均呈方管状,第一壳体1和第二壳体2通过法兰对接,第一壳体1内的上下两端分别设有第一顶腔11和第一底腔12,第一顶腔11和第一底腔12之间连接有若干第一换热管13,第一换热管13竖直设置且所有第一换热管13呈矩形排布,第一换热管13的两端分别与第一顶腔11和第一底腔12连通,第一壳体1的顶部焊接有蒸汽管14,蒸汽管14竖直设置且蒸汽管14与第一顶腔11连通,蒸汽管14的外部设有夹套15,夹套15呈顶端封闭底端开口的筒状结构,夹套15的长度略小于蒸汽管14的长度,夹套15的底端焊接在第一壳体1上,蒸汽管14贯穿夹套15的封闭端,蒸汽管14的外壁与夹套15的内壁形成一个可供流体流动的腔体151,夹套15的顶部焊接有出水管152,夹套15的下部焊接有入水管153,出水管152和入水管153均与腔体151连通,第一壳体1的底部焊接有第一进水管16,第一进水管16与第一底腔12连通,第二壳体2内的上下两端分别设有第二顶腔21和第二底腔22,第二顶腔21和第二底腔22之间连接有若干第二换热管23,第二换热管23竖直设置且若干第二换热管23呈矩形排布,第二换热管23的两端分别与第二顶腔21和第二底腔22连通,第二壳体2的顶端焊接有排水管24,排水管24与第二顶腔21连通,排水管24远离第二顶腔21的一端通过法兰与入水管153的管口对接,第二壳体2的底端焊接有第二进水管25,第二进水管25

与第二底腔22连通,第一壳体1背离第二壳体2的一侧为尾气进口17,第二壳体2背离第一壳体1的一侧为尾气出口26。

15.本实施例中,第一换热管13和第二换热管23均为翅片管,采用翅片管,与锅炉燃烧尾气的接触面积大,可有效提高换热效率。

16.本实施例中,第一壳体1内的上下两端分别焊接有第一顶罩131和第一底罩132,第一顶罩131的内壁与第一壳体1的内顶壁形成第一顶腔11,第一底罩132的内壁与第一壳体1的内底壁形成第一底腔12,第一换热管13的两端分别焊接在第一顶罩131和第一底罩132上,第二壳体2内的上下两端分别焊接有第二顶罩231和第二底罩232,第二顶罩231的内壁与第二壳体2的内顶壁形成第二顶腔21,第二底罩232的内壁与第二壳体2的内底壁形成第二底腔22,第二换热管23的两端分别焊接在第二顶罩231和第二底罩232上,结构设计合理,方便加工。

17.在使用时,将第一进水管16和第二进水管25均与供水源(图中未释出)连接,将蒸汽管14与需要使用蒸汽的设备(图中未释出)连接,将出水管152与热水收集装置(图中未释出)连接,将锅炉的燃烧尾气由尾气进口17通入第一壳体1内,同时持续向第一进水管16和第二进水管25供水,尾气经过若干第一换热管13换热后其温度降低,通过第一换热管13的水变成蒸汽由蒸汽管14排出,而温度降低后的尾气则进入到第二壳体2内,尾气经过若干第二换热管23后由尾气出口26排出并进入后工序,而第二换热管23内的水在尾气的余热下会升温形成热水,热水进入到腔体151后可对蒸汽管14起到保温效果,有效避免蒸汽管14内的蒸汽冷凝,有效利用了热水在传输过程中散发的热量。

18.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所有的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1