一种燃气轮机燃烧室火焰筒壁面双层复合冷却结构

本发明涉及燃气轮机燃烧室。

背景技术:

1、在现代燃烧室中,燃烧过程释放的燃气温度最高可能超过2100℃,远高于燃烧室火焰筒和涡轮叶片的熔点。因此,在燃烧室的设计方面,必须考虑采取措施以充分冷却所有暴露于高温燃气的金属表面,以提高燃烧室结构的完整性和耐久性。此外,为了降低污染物的排放量,应当适当减少冷却空气量,以使可用于控制排放的空气量增大。

2、相比于发动机的许多其他组件,燃烧室火焰筒承受的机械应力较小。然而,火焰筒要经受威胁其结构完整性的高温和急剧变化的温度梯度。为了使火焰筒寿命能够满足要求,将温度及温度梯度保持在可接受的水平是很重要的。通常,通过向燃烧室机匣辐射和与火焰筒双层壁面之间的环腔空气对流来实现火焰筒的排热。随着涡轮发动机性能的提升,发动机的压比和燃烧室温度也逐渐提高,这就使火焰筒壁面承受更大的热负荷。燃烧用气量增加,然而进气总量不变,所以冷却用气量只能减少。而火焰筒壁面热负荷也在增加,这就需要采用更先进的冷却方式,用更少的冷气量达到更好的冷却效果。

3、火焰筒一般采用耐高温合金制成,目前的火焰筒金属材料正常工作温度都在1000摄氏度以下,因此必须对火焰筒进行冷却,且冷却结构的合理性对火焰筒的工作寿命影响很大。目前用于燃气轮机火焰筒的基本冷却方式主要有气膜冷却、发散冷却、冲击发散组合冷却、层板冷却等,基本原理大多是将一部分冷气从燃烧室火焰筒双层壁面之间的环腔引入至火焰筒内,在火焰筒内壁形成气膜,气膜一方面能够冷却火焰筒壁,另一方面能够隔离热燃气。良好的冷却结构应能在火焰筒内侧形成分布均匀且湍流度低、贴壁好的气膜,同时能够避免气膜叠加过厚影响燃烧组织。在实际燃机运行过程中,火焰筒壁面的温度分布往往是不均匀的,甚至不同区域有着明显的差异,这种情况下冷却结构的选取比较困难,因为单一冷却结构很难保证适用于火焰筒壁面的所有区域。另一方面,先进燃烧室火焰筒热负荷的增加和可用冷气量的减少之间存在着矛盾。

4、因此,在保证冷却效果的前提下,如何通过较少的冷空气量实现对燃烧室火焰筒的冷却、以增加燃烧室头部进气量成为一个亟待解决的问题。

技术实现思路

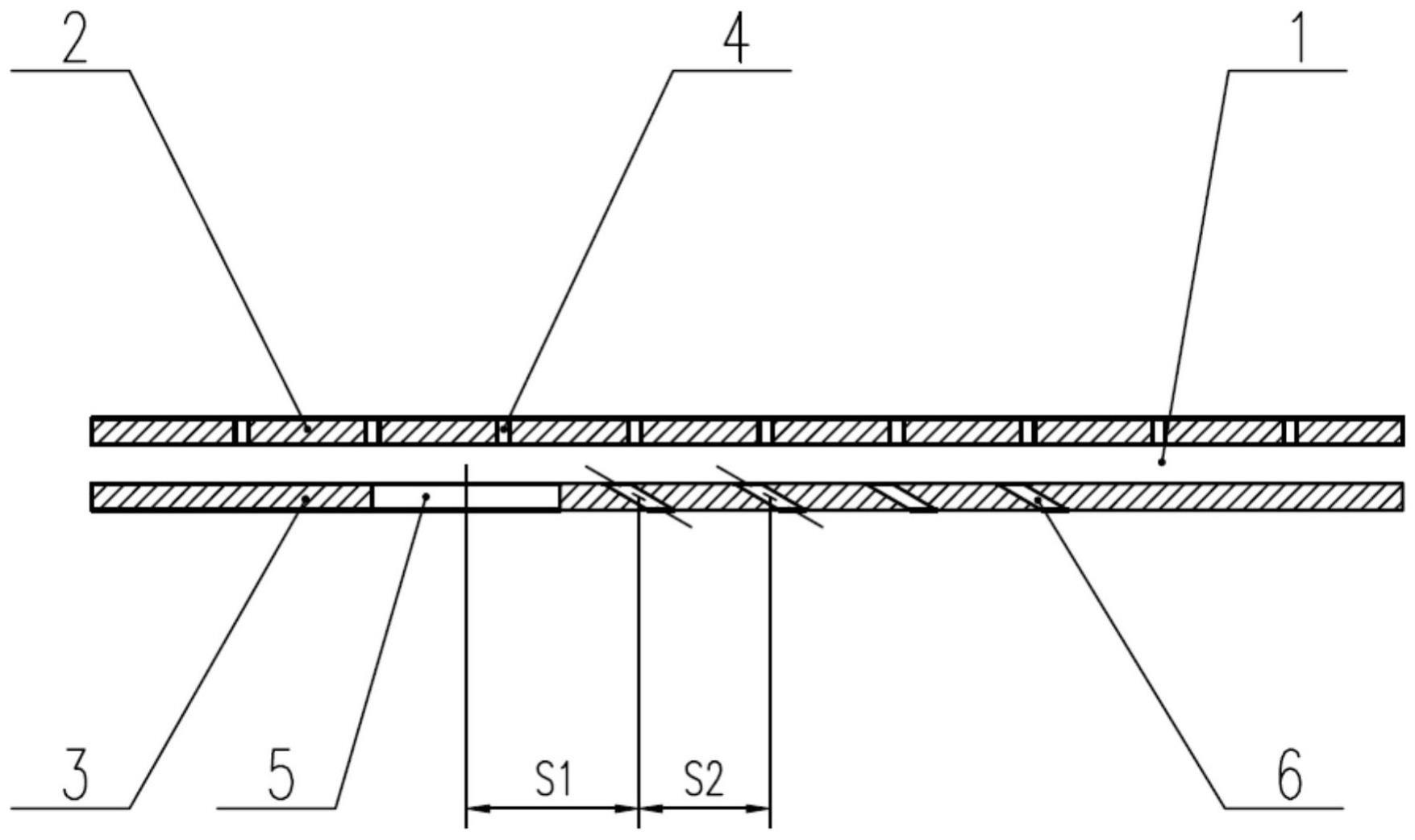

1、为了解决或缓解以上问题,本发明提供了一种新型的燃气轮机燃烧室火焰筒壁面双层复合冷却结构,上述结构包括冲击孔壁和内层壁,所述冲击孔壁位于所述内层壁的外侧,所述冲击孔壁上均匀布置有冲击冷却孔,所述内层壁上布置有主燃孔和斜切冷却孔,所述主燃孔的孔径大于所述斜切冷却孔的孔径,并且所述斜切冷却孔分布在所述主燃孔的下游。

2、可选地,所述斜切冷却孔呈扇形分布在各个主燃孔的下游。

3、可选地,所述斜切冷却孔的孔轴线与内层壁夹角在15°~60°之间。

4、可选地,所述扇形包括若干排斜切冷却孔,相邻两排斜切冷却孔交错排列。

5、可选地,所述扇形的圆心与对应的主燃孔之间的距离为所述主燃孔孔径的0.2~1倍。

6、可选地,所述主燃孔与其下游第一排斜切冷却孔的间距为所述斜切冷却孔孔径的2~6倍。

7、可选地,所述冲击孔壁与所述内层壁之间的空隙的高度为所述冲击孔壁或所述内层壁厚度的0.7~2.5倍。

8、可选地,所述燃气轮机燃烧室的头部对应4~6个主燃孔。

9、本发明采用双层壁面结构,冷却空气通过冲击壁面上的冲击冷却空气对内壁面形成冲击冷却,冲击冷却空气在环形空气通道内汇聚,分别通过主燃孔和斜切冷却孔进入火焰筒内,内壁面使用冲击和发散气膜复合冷却形式,远离主燃孔和主燃孔上游的壁面通过冲击空气冷却,主燃孔下游的扇形区域在冲击冷却的基础上增加了发散气膜冷却,斜切冷却孔在主燃孔下游呈扇形交错排列。双层壁面结构将用于冷却内壁面的冲击冷却空气重新利用,在保证了冷效果的前提下,减少了用于壁面冷却的空气量。针对火焰筒内主燃孔射流下游高温区所形成的局部壁面高温问题,通过扇形区域的发散气膜冷却结构,在主燃孔下游局部壁面形成冷却气膜保护。本发明改善了传统火焰筒冷却结构,使冷却壁面的空气参与到燃烧室的掺混组织中,在保证冷却效果的条件下,大幅减少了冷却空气量,进而增大了燃烧室头部的进气量。

技术特征:

1.一种燃气轮机燃烧室火焰筒壁面双层复合冷却结构,包括冲击孔壁和内层壁,所述冲击孔壁位于所述内层壁的外侧,其特征在于,所述冲击孔壁上均匀布置有冲击冷却孔,所述内层壁上布置有主燃孔和斜切冷却孔,所述主燃孔的孔径大于所述斜切冷却孔的孔径,并且所述斜切冷却孔分布在所述主燃孔的下游。

2.如权利要求1所述的燃气轮机燃烧室火焰筒壁面双层复合冷却结构,其特征在于,所述斜切冷却孔呈扇形分布在各个主燃孔的下游。

3.如权利要求2所述的燃气轮机燃烧室火焰筒壁面双层复合冷却结构,其特征在于,所述斜切冷却孔的孔轴线与内层壁夹角在15°~60°之间。

4.如权利要求2所述的燃气轮机燃烧室火焰筒壁面双层复合冷却结构,其特征在于,所述扇形包括若干排斜切冷却孔,相邻两排斜切冷却孔交错排列。

5.如权利要求2所述的燃气轮机燃烧室火焰筒壁面双层复合冷却结构,其特征在于,所述扇形的圆心与对应的主燃孔之间的距离为所述主燃孔孔径的0.2~1倍。

6.如权利要求2至5中任一项所述的燃气轮机燃烧室火焰筒壁面双层复合冷却结构,其特征在于,所述主燃孔与其下游第一排斜切冷却孔的间距为所述斜切冷却孔孔径的2~6倍。

7.如权利要求1所述的燃气轮机燃烧室火焰筒壁面双层复合冷却结构,其特征在于,所述冲击孔壁与所述内层壁之间的空隙的高度为所述冲击孔壁或所述内层壁厚度的0.7~2.5倍。

8.如权利要求1所述的燃气轮机燃烧室火焰筒壁面双层复合冷却结构,其特征在于,所述燃气轮机燃烧室的头部对应4~6个主燃孔。

技术总结

一种燃气轮机燃烧室火焰筒壁面双层复合冷却结构,涉及燃气轮机燃烧室。目的是为了满足燃气轮机燃烧室的发展需求,通过较少的冷空气量实现对燃烧室火焰筒的冷却、以增加燃烧室头部进气量。本发明包括冲击孔壁和内层壁,所述冲击孔壁位于所述内层壁的外侧,所述冲击孔壁上均匀布置有冲击冷却孔,所述内层壁上布置有主燃孔和斜切冷却孔,所述主燃孔的孔径大于所述斜切冷却孔的孔径,并且所述斜切冷却孔分布在所述主燃孔的下游。本发明将用于冷却内壁面的冲击冷却空气重新利用,在保证了冷效果的前提下,减少了用于壁面冷却的空气量,进而增大了燃烧室头部的进气量。

技术研发人员:赵宁波,庞历瑶,徐宏昊,李宗富,杨仁,杨洪磊,郑洪涛

受保护的技术使用者:哈尔滨工程大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!