一种燃气轮机环形火焰筒支承结构的制作方法

本发明属于燃气轮机领域,尤其涉及一种燃气轮机环形火焰筒支承结构。

背景技术:

1、燃气轮机燃料燃烧后产生高温烟气,高温烟气经导流后进入涡轮做功。火焰筒安装时为室温状态,但在燃气轮机运行时为高温状态,热膨胀会产生很大的变形,如果安装结构不合理,则会产生很大的热应力,影响零件和燃气轮机的寿命。

2、因此火焰筒的安装,不可避免地需要考虑高温热变形进行设计,专利cn103486619a采用内z形支撑环、外u形支撑环进行双重定位,可保证火焰筒热应力的释放,但是支撑环的内外边均采用铆钉和多重螺栓紧固,安装过程较复杂。专利cn213421175u通过周向均布的导向支撑管内安装导向销钉来实现燃烧室的径向定心,在释放径向热应力的同时能保证燃烧室与喷嘴的同轴度,但是其燃烧室与冷却筒直接焊接为一体,轴向上仍然会产生一定的热应力。

技术实现思路

1、本发明的目的是克服现有技术中的不足,提供一种燃气轮机环形火焰筒支承结构。

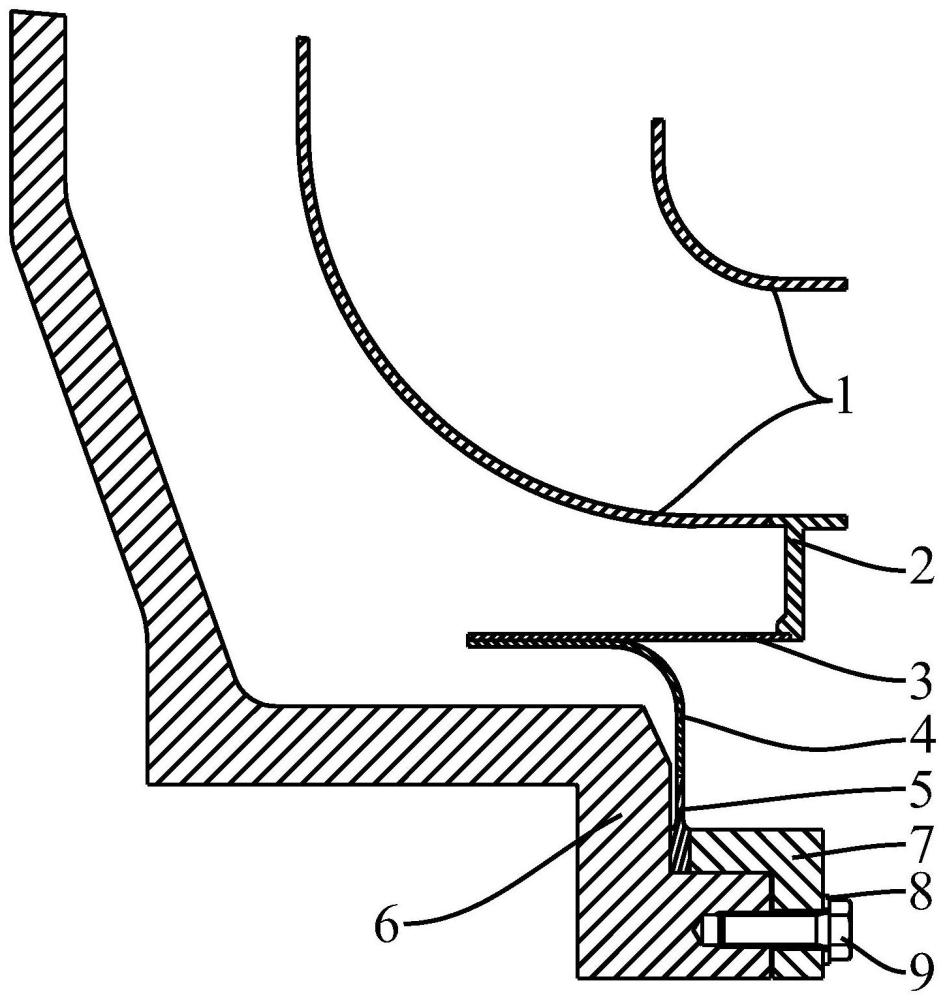

2、这种燃气轮机环形火焰筒支承结构,用于将环形火焰筒和压气机后盖板尾端固定连接,支承结构包括:热端安装环和冷端安装环,热端安装环呈t形结构,t形结构的顶部和环形火焰筒的尾部外壁衔接,冷端安装环通过后压紧环固定在压气机后盖板内部;

3、热端安装环和冷端安装环之间通过薄壁结构连接;薄壁结构为r形薄壁结构或反折形薄壁环,r形薄壁结构包括圆筒薄壁环和弯折薄壁环;

4、圆筒薄壁环安装在热端安装环朝向冷端安装环的一端;在横截面上,圆筒薄壁环垂直于热端安装环的t形结构底部,冷端安装环垂直于圆筒薄壁环;

5、冷端安装环通过弯折薄壁环固定连接圆筒薄壁环;弯折薄壁环的一端从冷端安装环向圆筒薄壁环垂直延伸,弯折90°后另一端与圆筒薄壁环表面贴合焊接。

6、作为优选,弯折薄壁环和圆筒薄壁环贴合的一端远离环形火焰筒的轴线。

7、作为优选,薄壁结构为反折形薄壁环,反折形薄壁环中部设有u形弯,u形弯的凸起方向远离环形火焰筒的轴线,u形弯的一端延伸至热端安装环的t形结构底部端,u形弯的另一端弯折后和冷端安装环的端部连接。

8、作为优选,热端安装环和圆筒薄壁环之间、圆筒薄壁环和弯折薄壁环之间、弯折薄壁环和冷端安装环之间均采用焊接的连接方式,热端安装环端部和环形火焰筒焊接连接。

9、作为优选,后压紧环一端插在压气机后盖板尾部内表面,和压气机后盖板共同挤压冷端安装环,后压紧环另一端通过锁紧螺钉固定在压气机后盖板尾部。

10、这种气轮机环形火焰筒支承结构的使用方法,包括以下步骤:

11、步骤一、将热端安装环、薄壁结构和冷端安装环依次焊接连接,形成支承结构;

12、步骤二、将支撑结构上的热端安装环焊接在环形火焰筒尾部,将环形火焰筒和支撑结构整体推入压气机后盖板的尾端;

13、步骤三、安装后压紧环,通过后压紧环将支撑结构的冷端安装环固定在压气机后盖板内侧;

14、步骤四、燃气轮机运行时,环形火焰筒温度升高,环形火焰筒在径向和轴向上均发生热膨胀变形,薄壁结构对应变形,释放环形火焰筒的热应力。

15、作为优选,当薄壁结构为r形薄壁结构时,支撑结构中圆筒薄壁环和弯折薄壁环分离的端部弯折,释放环形火焰筒的热应力。

16、作为优选,当薄壁结构为反折形薄壁环时,反折形薄壁环变形,释放环形火焰筒的热应力。

17、本发明的有益效果是:

18、1)本发明将支承结构的两端分别固定在环形火焰筒和压气机后盖板尾部,该支承结构加工工艺简单,安装过程方便,热端安装环和冷端安装环之间通过薄壁结构连接,通过r形的薄壁结构实现支撑点的延伸,火焰筒产生热变形时有更长的支撑段,从而减小单位长度上的热变形,大幅减小支撑结构的热应力,该支承结构可同时承受火焰筒在径向和轴向上产生的热变形,支承火焰筒的同时保证其在热态时的相对自由变形,减小火焰筒零件的热应力,延长火焰筒的使用寿命。

19、2)还提出薄壁结构可以为反折形薄壁环,反折形薄壁环中部设有u形弯,加工工艺进一步简化,同样可以实现支撑点的延伸,使支承结构可同时承受火焰筒在径向和轴向上产生的热变形,延长火焰筒的使用寿命。

技术特征:

1.一种气轮机环形火焰筒支承结构,其特征在于,用于将环形火焰筒和压气机后盖板尾端固定连接,支承结构包括:热端安装环和冷端安装环,热端安装环呈t形结构,t形结构的顶部和环形火焰筒的尾部外壁衔接,冷端安装环通过后压紧环固定在压气机后盖板内部;

2.根据权利要求1所述的气轮机环形火焰筒支承结构,其特征在于,弯折薄壁环和圆筒薄壁环贴合的一端远离环形火焰筒的轴线。

3.根据权利要求2所述的气轮机环形火焰筒支承结构,其特征在于,薄壁结构为反折形薄壁环,反折形薄壁环中部设有u形弯,u形弯的凸起方向远离环形火焰筒的轴线,u形弯的一端延伸至热端安装环的t形结构底部端,u形弯的另一端弯折后和冷端安装环的端部连接。

4.根据权利要求1所述的气轮机环形火焰筒支承结构,其特征在于,热端安装环和圆筒薄壁环之间、圆筒薄壁环和弯折薄壁环之间、弯折薄壁环和冷端安装环之间均采用焊接的连接方式,热端安装环端部和环形火焰筒焊接连接。

5.根据权利要求1所述的气轮机环形火焰筒支承结构,其特征在于,后压紧环一端插在压气机后盖板尾部内表面,和压气机后盖板共同挤压冷端安装环,后压紧环另一端通过锁紧螺钉固定在压气机后盖板尾部。

6.如权利要求1至5中任一所述的气轮机环形火焰筒支承结构的使用方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的气轮机环形火焰筒支承结构的使用方法,其特征在于,当薄壁结构为r形薄壁结构时,支撑结构中圆筒薄壁环和弯折薄壁环分离的端部弯折,释放环形火焰筒的热应力。

8.根据权利要求6所述的气轮机环形火焰筒支承结构的使用方法,其特征在于,当薄壁结构为反折形薄壁环时,反折形薄壁环变形,释放环形火焰筒的热应力。

技术总结

本发明涉及一种燃气轮机环形火焰筒支承结构,包括热端安装环和冷端安装环,热端安装环呈T形结构,T形结构的顶部和环形火焰筒的尾部外壁衔接,冷端安装环通过后压紧环固定在压气机后盖板内部;燃气轮机运行时,环形火焰筒温度升高,环形火焰筒在径向和轴向上均发生热膨胀变形,薄壁结构对应变形,释放环形火焰筒的热应力。本发明的有益效果是:热端安装环和冷端安装环之间通过薄壁结构连接,通过r形的薄壁结构实现支撑点的延伸,火焰筒产生热变形时有更长的支撑段,从而减小单位长度上的热变形,大幅减小支撑结构的热应力,同时承受火焰筒在径向和轴向上产生的热变形,延长火焰筒的使用寿命。

技术研发人员:丁浩,吴淼,俞建楠,林俊光,徐爱民,孙士恩,董金功,林钢

受保护的技术使用者:浙江浙能富兴燃料有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!