一种腈化工高氮有机废气废液焚烧炉的制作方法

本技术涉及焚烧炉技术,尤其涉及一种腈化工高氮有机废气废液焚烧炉。

背景技术:

1、己二腈是一种重要的有机化工中间体,主要用于合成尼龙66,此外还可用于生产1,6-己二异氰酸酯及尼龙610等材料,在电子、轻工和有机合成领域有重要应用。

2、目前,己二腈的生产工艺路线主要有丙烯腈电解二聚法、己二酸催化氨化法以及丁二烯氢氰化法等。当下全球相对较为主流的生产工艺为丁二烯氢氰化法,与前两种工艺相比,该生产工艺较为节能,降低了电力消耗量,从而在成本方面更具竞争优势。丁二烯氢氰化法合成己二腈生产过程主要包括氢氰酸合成、己二腈合成,氢氰酸合成废气为含氰废气,主要污染物为hcn、nh3;己二腈合成废气为有机废气,主要污染物为hcn、丁二烯、环己烷、戊烯腈、己二腈、甲基戊二腈、间甲酚等。氰化氢是最危险的副产物,具有强烈的毒性和挥发性,极易被人体吸收,会损伤呼吸道、神经系统和心血管系统,在高浓度下甚至会导致死亡。所以这部分废气废液如果直接排放会造成环境污染,破坏生态平衡,直接损害人体健康。因此找到一种合理高效的己二腈废气废液的处理方法,对促进环境保护和石化行业可持续发展具有重要意义。

3、目前,己二腈废气废液采用焚烧处理效果最佳,但难点在于废气、废液中有机物含有cn-类物质,属于燃料型有机氮,高温燃烧过程中易转化产生nox污染物,倘若处理不彻底,将很难达到国家环保标准要求。

4、因此焚烧炉的设计尤为重要,需要合理安排废气废液与空气的入炉形式,控制燃烧的温度,既避免nox含量过高,又使得废气废液中的有机物在焚烧炉中彻底被焚毁。

技术实现思路

1、本实用新型的目的在于,针对以上己二腈焚烧处理的难点问题,提出一种腈化工高氮有机废气废液焚烧炉,该焚烧炉采用分层、多流道设计,焚烧炉上部进行还原反应,废物中的hcn等含氮物质因焚烧时缺氧生成n2,而不生成nox,中上部进行氧化燃烧,控制炉膛内的干氧含量及燃烧温度,既实现废气废液的充分燃烧,又避免温度过高而使n2进一步氧化生成nox。

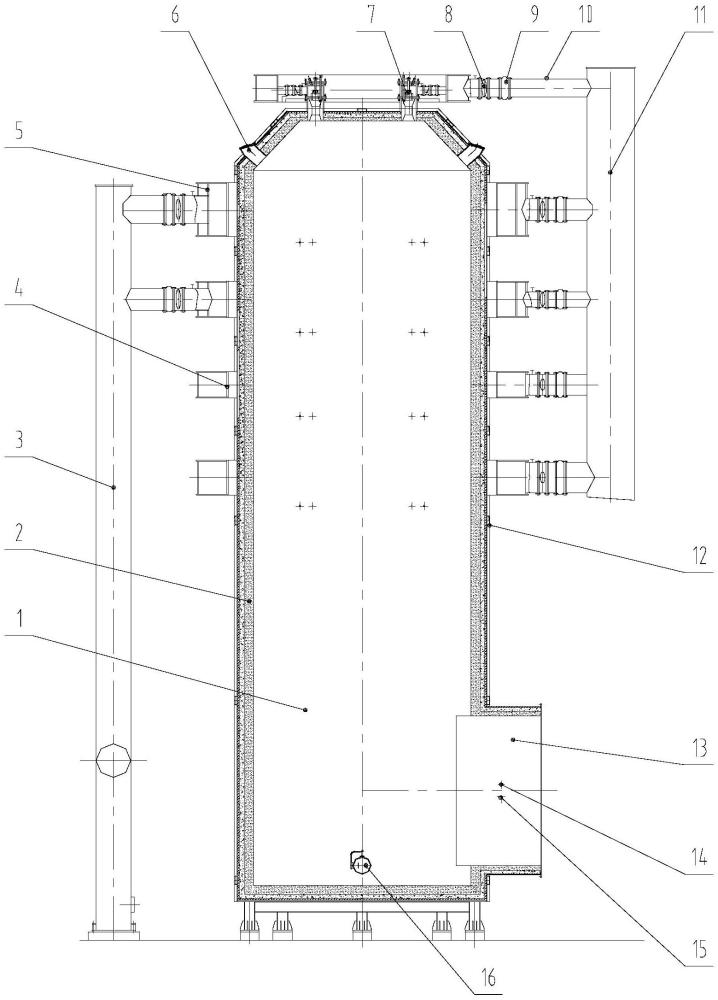

2、为实现上述目的,本实用新型采用的技术方案是:一种腈化工高氮有机废气废液焚烧炉,包括立式圆柱形炉体,所述立式圆柱形炉体顶部设置有组合燃烧器,所述立式圆柱形炉体底部设置有烟气出口;

3、所述腈化工高氮有机废气废液焚烧炉还包括氢氰酸尾气总管、空气总管、顶部空气环形道、两层氢氰酸尾气与空气夹套式环形道和两层空气环形道;所述顶部空气环形道设置在圆柱形炉体的炉顶,供3台组合燃烧器助燃;所述两层氢氰酸尾气与空气夹套式环形道和两层空气环形道设置在圆柱形炉体侧壁上;所述氢氰酸尾气总管与两层氢氰酸尾气与空气夹套式环形道内层环形道连通,氢氰酸尾气通过氢氰酸尾气与空气夹套式环形道的内层环形道进入立式圆柱形炉体上的夹套式喷嘴的管间喷入炉膛;所述空气总管分别与顶部空气环形道、两层氢氰酸尾气与空气夹套式环形道的外层环形道和两层空气环形道相连通;所述助燃空气经空气总管按一定比例进入顶部空气环形道、两层氢氰酸尾气与空气夹套式环形道的外层环形道和两层空气环形道;一定比例的空气通过顶部空气环形道由组合燃烧器进入炉膛;一定比例的空气通过两层氢氰酸尾气与空气夹套式环形道的外层环形道进入立式圆柱形炉体上的夹套式喷嘴管内喷入炉膛;一定比例的空气通过两层空气环形道的喷嘴进入炉膛。本实用新型腈化工高氮有机废气废液焚烧炉采用顶烧和侧烧的方式。氢氰酸尾气焚烧量比较大,采取在焚烧炉上部侧面多点进气的方式进行焚烧。其他废气采用顶烧的方式,由顶部组合燃烧器中的废气喷枪喷入焚烧炉内进行焚烧。废液也采用顶烧方式,由顶部组合燃烧器中的废液雾化喷枪经压缩空气雾化喷入炉膛进行焚烧。

4、进一步地,所述腈化工高氮有机废气废液焚烧炉还包括两台助燃风机,所述两台助燃风机设置在圆柱形炉体旁,与空气总管连通,所述两台助燃风机一开一备,风机出口风压3~4kpa(g)。

5、进一步地,所述两层氢氰酸尾气与空气夹套式环形道位于两层空气环形道上方。

6、进一步地,所述每层氢氰酸尾气与空气夹套式环形道氢氰酸尾气与空气入口处分别设置有蝶阀、膨胀节和压力表,用以控制每层环形道的进气流量。所述每层空气环形道空气入口设置有蝶阀、膨胀节和压力表,用以控制每层空气环形道的空气流量。所述顶部空气环形道空气入口设置有蝶阀、膨胀节和压力表,用以控制顶部空气流量。

7、所述氢氰酸尾气与空气夹套式环形道在立式圆柱形炉体墙体上每层均布多台(20台~30台)氢氰酸尾气与空气进气喷嘴,喷嘴为夹套形式,空气走喷嘴管内,氢氰酸尾气走喷嘴管间。

8、进一步地,所述氢氰酸尾气与空气夹套式环形道在立式圆柱形炉体上设置有20台~30台氢氰酸尾气和空气夹套式喷嘴,所述氢氰酸尾气总管与两层氢氰酸尾气与空气夹套式环形道内层环形道相连通,所述空气总管与两层氢氰酸尾气与空气夹套式环形道外层环形道相连通;喷嘴为夹套形式,空气走管内,氢氰酸尾气走管间,这样有利于氢氰酸尾气和空气的扰动混合,以达到氢氰酸尾气充分燃烧的目的。

9、进一步地,所述氢氰酸尾气与空气夹套式环形道每层环形道和喷嘴的流通面积均不一样,上层面积大于下层面积;通过调节相应的蝶阀以保证喷射速度一致,使反应均匀,有利于有毒成分的充分分解。

10、进一步地,所述空气环形道每层分别布置了8台~10台空气喷嘴,向炉膛补充适量空气,控制燃烧温度,抑制nox的生成。

11、进一步地,因氢氰酸尾气热值低,不能自燃,在立式圆柱形炉体顶部设置了多台(优选3台)组合燃烧器,保证氢氰酸尾气的燃烧温度不过高,且能充分分解。所述组合燃烧器位于立式圆柱形炉体顶部,废液与组合燃烧器中的废液雾化喷枪相连,废气及天然气与组合燃烧器相对应的喷枪相连。

12、进一步地,所述立式圆柱形炉体上部侧面设有重力式防爆门,确保焚烧炉不会因燃烧安全故障的爆燃对焚烧炉产生损害,提高了焚烧炉运行的安全性。

13、进一步地,所述腈化工高氮有机废气废液焚烧炉炉膛中部及出口均设有测温测压点,实现实时在线监测。如,所述焚烧炉烟气出口设置有压力测点和温度测点。

14、本实用新型腈化工高氮有机废气废液焚烧炉,与现有技术相比较具有以下优点:

15、1.焚烧炉采用顶烧和侧烧的方式。氢氰酸尾气焚烧量比较大,顶部焚烧易将火焰吹灭,因此采取在焚烧炉上部侧面多点进气的方式进行焚烧。其他热值较高的废气采用顶烧的方式,由顶部组合燃烧器的废气喷枪喷入焚烧炉内进行焚烧。废液也采用顶烧方式,由顶部组合燃烧器中的废液雾化喷枪经压缩空气雾化后均匀喷入炉膛进行焚烧。

16、2.氢氰酸尾气经总管按一定比例分两层进入氢氰酸尾气与空气夹套式环形道的内层环形道,通过设置于炉体上的夹套式喷嘴的管间喷入炉膛。每层环形道氢氰酸尾气入口处均设有蝶阀,用以控制每层环形道的尾气流量。

17、3.焚烧所需助燃空气由两台助燃风机供给,两台助燃风机一开一备,风机出口风压3~4kpa(g)。助燃空气经空气总管按一定比例进入五层环形道,其中一层设置在炉顶,供三台组合燃烧器的燃料、废气、废液助燃;其余四层环形道设置在焚烧炉炉体侧上部。

18、4.炉体侧上部的四层环形道,自上而下前两层环形道系氢氰酸尾气与空气夹套式环形道,上层布置了30台氢氰酸尾气与空气喷嘴,下层布置了20台氢氰酸尾气与空气喷嘴,喷嘴为夹套形式,空气走喷嘴管内,氢氰酸尾气走喷嘴管间,这样有利于氢氰酸尾气和空气的扰动混合,以达到氢氰酸尾气充分燃烧的目的。

19、5.自上而下前两层氢氰酸尾气与空气夹套式环形道每层环形道和喷嘴的流通面积均不一样,上层面积大于下层,通过调节阀门以保证喷射速度一致,使反应均匀,有利于有毒成分的充分分解。

20、6.自上而下后两层为空气环形道,分别布置了10台和8台空气喷嘴,向炉膛补充适量空气,控制燃烧温度,抑制nox的生成。每层环形道空气入口处均设有蝶阀,以控制进入环形道的空气流量。

21、7.氢氰酸尾气热值低,不能自燃,在焚烧炉顶部设置了三台组合燃烧器,保证氢氰酸尾气的燃烧温度不过高,且能充分分解。

22、8.焚烧炉炉膛上部为还原段。还原段控制助燃空气量,使废气、废液在贫氧状态下燃烧,混合烟气呈还原性气氛,使废物中的hcn等含氮物质因焚烧时缺氧生成n2,而不生成nox。焚烧炉炉膛中上部为氧化段。按一定的空气过量系数配入空气,将一氧化碳及氢气焚烧掉,且控制炉膛内的干含氧量及燃烧温度,避免因温度过高而使n2进一步氧化生成nox。此焚烧方式可以组织良好的空气动力场,通过多级配风,保证有机废气、废液中有机物焚烧分解完全,且降低热力型氮氧化物的生成。

23、9.为了燃烧安全,在焚烧炉上部侧面设有重力式防爆门,确保焚烧炉不会因燃烧安全故障的爆燃对焚烧炉产生损害,提高了焚烧炉运行的安全性。焚烧炉中部及出口均设有测温测压点,实现实时在线监测。

24、综上,本实用新型针对己二腈项目高氮有机废气焚烧产生大量nox的特性,己二腈项目高氮有机废气采用分层、多流道喷进炉膛,上部进行还原中上部进行氧化的低氮燃烧法,采用选择性非催化还原法(sncr),后续系统采用选择性催化还原法(scr)相结合的方法,使有机物去除率可以达到99.9%,使nox净化效率达到了99%以上。

- 还没有人留言评论。精彩留言会获得点赞!