一种回转窑-链箅机烟气处理工艺及其用于烟气处理的系统的制作方法

1.本发明涉及一种烟气处理工艺及系统,具体涉及一种回转窑-链箅机烟气处理工艺及其用于烟气处理工艺的系统,属于烟气净化技术领域。

背景技术:

2.我国高炉炼铁用氧化球团生产以链箅机-回转窑工艺为主,其产量占球团总产量的60%以上。近年来,随着铁矿原料和燃料的日趋复杂,赤铁矿比例的提高(导致焙烧温度升高)、低品质燃料的规模利用、含氮焦炉煤气的应用等,使得不少企业球团生产过程nox排放浓度呈上升趋势;加之我国环保要求的日益严苛,nox排放被纳入排放的考核体系,从2015年起,球团生产nox(以no2计)排放限值300mg/m3,使得这部分企业需要增设脱硝设施才能满足国家的排放标准。2017年6月国家环保部发布了《钢铁烧结、球团工业大气污染物排放标准》的修订公告,将nox(以no2计)排放限值从300mg/nm3下调至100mg/nm3。到2025 年更是要实施超低排放控制,将nox(以no2计)排放限值下调至50mg/nm3,基准含氧量为18%,实测焙烧烟气的大气污染物排放浓度,应换算为基准含氧量条件下的排放浓度,并以此作为判定排放是否达标的依据。虽然球团企业在环保方面做了大量的工作,除尘和脱硫得到了有效控制,能够满足排放要求,但是目前nox因脱除成本高、工艺复杂,在钢铁形式低迷的环境下,这给球团产业带来了新的挑战,部分企业因nox超标不得不大量减产,甚至面临关停。从目前大多数的氧化球团生产情况来看,nox一般排放浓度在200~400mg/nm3,不能满足超低排放的要求。通过减少煤气或煤粉喷入量、降低回转窑温度、采用较低nox的原料和燃料等措施来减少链箅机-回转窑球团生产过程nox的生成量所起的作用有限,并不能完全满足烟气氮氧化物的净化要求。

3.随着我国环保要求的日益提高,对大气污染物控制种类越来越多、排放标准日趋严格,工业烟气多污染物治理需求越发迫切。烧结球团烟气是钢铁企业大气污染物排放的主要来源,主要包含二氧化硫、氮氧化物、粉尘颗粒物、二噁英、重金属(铅、砷、福、铬、汞等)、氟化物和挥发性有机物((vocs)等多种污染物。活性炭烟气净化技术由于能实现烧结球团烟气中 so2、nox和hg的一体化联合脱除,同时能除去其中的粉尘、二噁英及其他有毒物质,最终实现烟气的深度处理,并能同时实现废物资源化利用,因此逐步成为大气治理的优选方案和技术。

4.目前,nox的脱除主要依靠选择性催化还原技术(scr)和选择性非催化还原技术(sncr),分别在末端和过程中对nox进行脱除,sncr技术串联scr技术更是是实现球团烟气超低排放的有效手段。对sncr脱硝技术来说,一般认为温度范围为800℃~1100℃较为适宜。链箅机-回转窑球团生产过程应用sncr脱硝技术,通常是在预热二段(温度范围 850℃~1100℃)处向烟气中喷洒还原剂(氨水或尿素)进行烟气脱硝,但需要优化控制才能达到最佳的减排效果。但是,sncr技术的应用效果对温度、还原剂用量等因素很敏感。当生产过程出现波动,例如温度过高时,nh3氧化生成no,可能造成no的浓度升高,导致 nox的脱除率降低。而温度过低时,nh3的反应速率下降,nox脱除率也会下降,同时nh3的逃逸量也会增加。

进一步地,对于烟气中含有的二氧化硫和粉尘也需要经过处理后才能进行排放,避免造成环境污染。

5.为了提高sncr技术的脱硝效率,研究人员提出了许多技术方案。如吴忠标等人发明的“一种用于烟气sncr脱硝的添加剂及其应用(授权号cn 103252159b)”,公开了一种用于烟气sncr脱硝、由纤维素醚和无机钠盐组成的添加剂,与脱硝还原剂混合后喷入760~850℃的烟气中进行脱硝,能适应不同的氧浓度变化,减少副产物n2o的产生,并使脱硝效率达 40%~70%之间,有效脱硝温度区扩大,允许的氧量的范围也扩大,氨逃逸减少。但是目前对于应用于链箅机-回转窑氧化球团烟气脱硝(烟气温度区间为850~1100℃)的sncr技术的添加剂研究较少。与此同时,球团烟气中还含有硫化物、粉尘等污染物,而活性炭对硫化物和粉尘等污染物也具有较好的吸附效果,为了提高scr脱硝效果,避免scr催化剂的提前消耗,需要在scr脱硝系统前先对烟气进行除尘、脱硫处理。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种回转窑-链箅机烟气处理工艺及其用于烟气处理工艺的系统,通过在过程中喷洒sncr复合添加剂或复合氨剂以提高链箅机-回转窑球团生产过程中应用sncr技术时的稳定性和脱硝率。同时在末端集中设计除尘、脱硫、scr脱硝机制,进一步脱除烟气中的粉尘、硫化物和nox等污染物。本发明可以减少氨剂还原剂用量,且提高脱硝效率,降低氨逃逸。

7.为实现上述目的,本发明所采用的技术方案具体如下:

8.根据本发明的第一种实施方案,提供一种回转窑-链箅机烟气处理工艺,该工艺包括以下步骤:

9.1)根据物料的走向,生球进入链箅机,依次经过链箅机上的鼓风干燥段、抽风干燥段、预热一段和预热二段后输送至回转窑内进行氧化焙烧。

10.2)在预热二段内和/或在连接预热二段进风口和回转窑出风口之间的第一管道内喷洒 sncr催化剂,在预热二段和/或第一管道内热风中的nox和sncr催化剂进行sncr脱硝反应。

11.3)预热二段排出的热风经由第二管道输送至抽风干燥段内。抽风干燥段和预热一段排出的热风依次经过除尘装置进行除尘处理、经过脱硫装置进行脱硫处理、经过scr脱硝装置进行scr脱硝处理后排出。

12.作为优选,该工艺还包括以下步骤:

13.4)根据热风的流向,环冷机中的环冷一段排出的热风经由第七管道输送至回转窑内,然后再经第一管道输送至预热二段内。环冷二段排出的热风经由第八管道输送至预热一段内。环冷三段排出的热风经由第九管道输送至鼓风干燥段内。

14.5)鼓风干燥段排出的热风经由第十管道排出。

15.作为优选,所述sncr催化剂为含有复合添加剂的sncr催化剂,该复合添加剂包括以下组分或者由以下组分组成:尿素、可溶性钠盐、乙醇、钒钛催化剂、sba-15。或者

16.所述sncr催化剂为复合氨剂,该复合氨剂包括以下组分或者由以下组分组成:氨水、尿素、可溶性钠盐、乙醇、钒钛催化剂、纳米零价铁-高岭土材料。

17.作为优选,所述含有复合添加剂的sncr催化剂中的复合添加剂包括如下组分:

18.尿素40-70重量份,优选为45-65重量份,更优选为50-60重量份。

19.可溶性钠盐10-30重量份,优选为12-25重量份,更优选为15-20重量份。

20.乙醇8-28重量份,优选为10-25重量份,更优选为12-22重量份。

21.钒钛催化剂1-12重量份,优选为2-10重量份,更优选为3-8重量份。

22.sba-15 0.1-5重量份,优选为0.3-4重量份,更优选为0.5-3重量份。

23.作为优选,所述复合氨剂包括如下组分:

24.氨水60-90重量份,优选为65-85重量份,更优选为70-80重量份。

25.尿素8-30重量份,优选为10-25重量份,更优选为15-25重量份。

26.可溶性钠盐0.05-1重量份,优选为0.1-0.8重量份,更优选为0.15-0.5重量份。

27.乙醇0.05-1.2重量份,优选为0.1-1重量份,更优选为0.15-0.8重量份。

28.钒钛催化剂0.01-0.1重量份,优选为0.02-0.08重量份,更优选为0.03-0.05重量份。

29.纳米零价铁-高岭土材料0.5-10重量份,优选为0.8-8重量份,更优选为1-6重量份。

30.作为优选,在步骤2)中,喷洒sncr催化剂的具体方法为:向脱硝还原剂(即sncr 催化剂)例如浓度为20%~25%的氨水中添加0.1~2.0%wt优选为0.3~1.2%wt,更优选为 0.5-1.0%wt的复合添加剂,基于脱硝还原剂的总添加量。搅拌混合均匀。然后将混合均匀后的含有复合添加剂的sncr催化剂喷洒在预热二段内和/或喷洒在连接预热二段进风口和回转窑出风口之间的第一管道内。

31.或者,直接将所述复合氨剂喷洒在预热二段内和/或喷洒在连接预热二段进风口和回转窑出风口之间的第一管道内。

32.作为优选,所述复合氨剂的制备方法具体为:先将尿素、可溶性钠盐、钒钛催化剂和纳米零价铁-高岭土材料均研磨成粉末状。然后按比例将粉末状的尿素、可溶性钠盐、钒钛催化剂和纳米零价铁-高岭土材料搅拌混合均匀获得粉体混合料。最后按比例单独量取乙醇获得湿料。将湿料和粉体混合料加入到氨水中混合均匀后即得复合氨剂。

33.作为优选,所述钒钛催化剂选自任意的v-tio2系催化剂。所述钒钛催化剂的粒度为

ꢀ-

0.074mm≥80%,优选为-0.074mm≥90%。

34.作为优选,所述可溶性钠盐为nacl或na2co3。

35.作为优选,所述脱硫处理采用干法脱硫、半干法脱硫或湿法脱硫。优选采用石灰进行脱硫处理。

36.作为优选,所述除尘处理采用布袋除尘处理或电除尘处理。

37.根据本发明的第二种实施方案,提供一种回转窑-链箅机烟气处理系统或用于第一种实施方案所述回转窑-链箅机烟气处理工艺的系统,该系统包括链箅机、回转窑、脱硫装置、scr 脱硝装置、除尘装置。根据物料的走向,所述链箅机依次设有鼓风干燥段、抽风干燥段、预热一段和预热二段。所述预热二段通过第一管道与回转窑的烟气出口相连通。所述预热二段和/或第一管道内设有sncr脱硝装置。所述预热二段的出风口通过第二管道连通至抽风干燥段的进风口。所述抽风干燥段的出风口通过第五管道连通至烟囱。所述脱硫装置、scr脱硝装置和除尘装置设置在第五管道上。

38.作为优选,所述sncr脱硝装置包括有第一喷洒装置和高压雾化混料装置。所述第

一喷洒装置设置在预热二段内并通过第二管道与高压雾化混料装置相连。

39.作为优选,所述sncr脱硝装置包括有第二喷洒装置。所述第二喷洒装置设置在第一管道内并通过第三管道与高压雾化混料装置相连。

40.作为优选,所述第三管道为第二管道分出的旁路管道。

41.作为优选,所述高压雾化混料装置上设有钒钛催化剂输送管、氨水输送管、尿素输送管、可溶性钠盐输送管、乙醇输送管以及纳米零价铁或sba-15输送管道。

42.作为优选,该系统还包括有混匀装置。所述混匀装置上设有钒钛催化剂输送管、氨水输送管、尿素输送管、可溶性钠盐输送管以及纳米零价铁或sba-15输送管道。所述混匀装置通过第四管道与高压雾化混料装置相连通。

43.作为优选,该系统还包括有环冷机。所述环冷机依次设有环冷一段、环冷二段以及环冷三段。所述环冷一段的出风口通过第七管道连通至回转窑的进风口。所述环冷二段的出风口通过第八管道连通至预热一段的进风口。所述环冷三段的出风口通过第九管道连通至鼓风干燥段的进风口。所述预热一段的出风口通过第六管道连通至第五管道。所述鼓风干燥段的出风口通过第十管道连通至烟囱。

44.一般地,对sncr脱硝技术来说,一般认为温度范围为800℃~1100℃较为适宜。链箅机

ꢀ-

回转窑球团生产过程应用sncr脱硝技术,通常是在预热二段(温度范围850℃~1100℃)处向烟气中喷洒还原剂(氨水或尿素)进行烟气脱硝,但需要优化控制才能达到最佳的减排效果。但是,sncr技术的应用效果对温度、还原剂用量等因素很敏感。当生产过程出现波动如温度过高时,nh3氧化生成no,可能造成no的浓度升高,导致nox的脱除率降低,温度过低时,nh3的反应速率下降,nox脱除率也会下降,同时nh3的逃逸量也会增加。

45.在本发明中,通过将尿素、可溶性钠盐(例如氯化钠或者碳酸钠)、乙醇、钒钛催化剂、 sba-15或者氨水、尿素、可溶性钠盐(例如氯化钠或者碳酸钠)、乙醇、钒钛催化剂、纳米零价铁-高岭土材料按特定的质量配比进行称量、搅拌混匀获得一次混合料,其中乙醇需单独称量放置备用。然后将一次混合料和乙醇进行高压雾化混合获得复合添加剂(钒钛复合添加剂)或复合氨剂(钒钛复合氨剂)喷入高nox烟气中进行sncr脱硝反应。由于乙醇是一种易燃易挥发无色透明液体,需要单独称量放置,生产过程中才与其他原料混合形成钒钛复合氨剂后进行脱硝使用。

46.进一步地,sba-15介孔材料,其主要成分为sio2,具有二维直孔道六方晶系结构,孔壁厚度可达6.4nm,热稳定性达900℃,比表面积700-1100m2/g,孔体积0.6-1.3cm2/g。在水和乙醇中分散性良好。在本发明中,添加sba-15介孔材料可提高复合氨剂和nox的接触面积,为氨剂和nox提供一个更好的反应场所,从而加速催化还原反应的发生。

47.进一步的,所述氨水的浓度为15-35%,优选为20-25%。所述尿素的纯度≥99%,优选为纯度≥99.5%。所述尿素的粒度为-0.074mm≥90%,优选为-0.074mm≥95%。所述nacl的纯度≥99%,优选为纯度≥99.5%的nacl。所述nacl的粒度为-0.074mm≥90%,优选为-0.074mm≥95%。所述钒钛催化剂选自任意的v-tio2系催化剂。所述钒钛催化剂的粒度为-0.074mm≥80%,优选为-0.074mm≥80%。所述乙醇为无水乙醇。所述无水乙醇的纯度≥99%,优选为纯度≥99.7%。

48.进一步地,采用纳米零价铁-高岭土复合材料的吸附法操作简单,方法灵活,能耗少,材料来源广泛,价格低廉。纳米零价铁还原性强,表面生成的铁氧化物还具有很强的吸

附性。但由于其易团聚会影响其去除效率,将其负载在其他固体上不仅可以降低团聚,提高纳米零价铁的分散性,还可以增加其表面积提高反应效率。高岭土(高岭石)本身是自然界的产物,不会造成二次污染,再加上其本身具有环境缓冲作用,性质稳定,同时还有一定的吸附性,所以选用高岭土做纳米零价铁的载体。同时在本发明中,纳米零价铁-高岭土复合材料也能够进一步提高氨剂和nox的接触面积,为氨剂和nox提供一个较好的反应场所,从而加速催化还原反应的发生。

49.在本发明中,所述第一管道的管径为0.5-5m,优选为0.8-4m,更优选为1-3m。所述混匀装置的为箱体、球体或罐体,其容积为0.5-5m3,优选为0.8-4m3,更优选为1-3m3。以上限定仅为本发明较佳的实施方案,并不能作为限制本发明的依据。

50.在本发明中,所述钒钛复合添加剂是由尿素、可溶性钠盐、乙醇、钒钛催化剂、sba-15 复合而成。其中尿素在高温下分解释放氨气,在nh3还原氮氧化物时可以一定时间段内缓释提供还原剂,使脱硝还原反应持续进行,提高氮氧化物转化率。可溶性钠盐和乙醇可以在进入高温烟气后通过反应或分解生成大量h、ch和oh等活性基团,在较低的温度下激活脱硝反应链,明显降低sncr脱硝对反应温度的敏感性,从而使sncr最佳反应温区下移、扩大了脱硝反应温度窗口,提高烟气脱硝率。此外,复合添加剂中的钒钛催化剂本身就具有促进烟气脱硝反应的作用,可以明显促进sncr脱硝反应的进行。由此,钒钛复合添加剂在几种成分的协同作用下,使链箅机-回转窑氧化球团烟气高温脱硝的效率大大提高。

51.在本发明中,所述复合氨剂由氨水、尿素、可溶性钠盐、乙醇和钒钛催化剂复合而成。其中尿素在高温下分解释放氨气,在nh3还原氮氧化物时可以一定时间段内缓释提供还原剂,使脱硝还原反应持续进行,提高氮氧化物转化率。可溶性钠盐和乙醇可以在进入高温烟气后通过反应或分解生成大量h、ch和oh等活性基团,在较低的温度下激活脱硝反应链,明显降低sncr脱硝对反应温度的敏感性,从而使sncr最佳反应温区下移、扩大了脱硝反应温度窗口,提高烟气脱硝率。此外,复合氨剂中的钒钛催化剂本身就具有促进烟气脱硝反应的作用,可以明显促进sncr脱硝反应的进行。由此,复合氨剂在多种成分的协同作用下,使链箅机-回转窑氧化球团烟气高温脱硝的效率大大提高。

52.在本发明中,将钒钛复合氨剂在高压(0.1-2mpa,优选为0.15-1.5mpa,更优选为 0.18-1mpa)雾化条件下通入至高nox烟气中并与高nox烟气充分混匀。确保在高温(850-1100℃)条件下的反应时间(一般为0.1-1s),以实现还原剂nh3与nox有效反应,转化生成n2等非nox有毒物质,同时在可溶性钠盐的催化作用下,可以减少氨剂还原剂用量,且提高脱硝效率,降低氨逃逸。脱硝率可从氨剂还原剂的40%左右提高到60%。

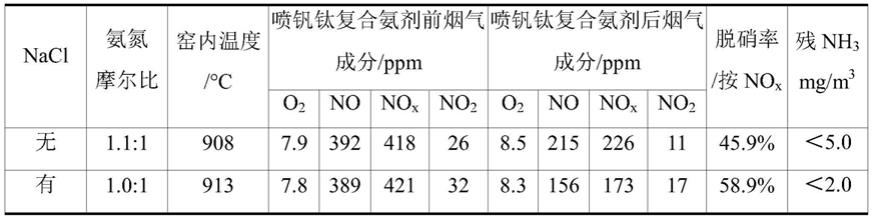

53.进一步地,本发明还测试了钒钛复合氨剂中有无可溶性钠盐存在时(以nacl为例)采用本发明所述系统进行烟气脱硝后的效果对比:

54.表1 nacl对脱硝率和氨逃逸的影响

55.56.在本发明中,还进一步地利用了球团(赤铁矿球团效果较差,磁铁矿球团氧化程度越高效果越好,因为新生fe2o3相活性更好)料层的载体,以及同钒钛催化剂和高分子乙醇的协同催化作用,进一步将剩余的nox转化成n2等非nox有毒物质,可使得脱硝率超过80%。

57.同时也采用了本发明所述系统测试了球团矿及催化剂对烟气脱硝率和氨逃逸的影响(高温):

58.表2球团矿及催化剂对烟气脱硝率和氨逃逸的影响(高温)

[0059][0060]

在本发明中,不仅仅利用链箅机-回转窑氧化球团生产系统的特点,在链箅机和回转窑之间的过渡段和或链箅机的预热二段喷洒高温脱硝剂,可以实现球团生产的低nox排放,脱硝率可达60-80%以上,同时在末端还依次设置有除尘系统、脱硫系统和scr脱硝系统,对经过钒钛复合氨剂脱硝处理后的烟气进一步进行除尘、脱硫、脱硝处理,具有显著的烟气净化效果,同时降低氨剂用量,减少氨逃逸对环境的二次污染。

[0061]

与现有技术相比,本发明有益效果具体如下:

[0062]

1、本发明的复合添加剂以尿素、可溶性钠盐和乙醇为主要原料,使用时配合少量钒钛催化剂、sba-15材料组成复合添加剂,可以减少氨剂还原剂用量,且提高脱硝效率,降低氨逃逸。

[0063]

2、本发明的复合氨剂以氨水、尿素、可溶性钠盐和乙醇为主要原料,使用时配合少量钒钛催化剂和纳米零价铁-高岭土材料组成复合氨剂,可以有效提高链箅机-回转窑氧化球团烟气高温脱硝效率,烟气脱硝率可达80%,大大降低了后续烟气处理的难度和成本。

[0064]

3、本发明的复合添加剂或复合氨剂中加入的原料具有氨成分缓释、催化还原等作用,可在较低的氨氮比条件下实现较高氨氮比条件下的脱硝效果,提高烟气脱硝时氨水的使用效率,降低氨氮比和氨逃逸,氨逃逸浓度可降低至<2mg/m3,大大降低了二次污染。

[0065]

4、本发明的复合添加剂和复合氨剂原料均来自市场,具有原料来源广泛、成本低、制备工艺简单等优点,容易实现规模化生产。

[0066]

5、本发明所述的工艺采用过程sncr脱硝机制结合末端除尘、脱硫、scr脱硝机制的工艺,使得烟气的除尘、脱硫、脱硝效果好,且工艺流程简单,投资少,适于推广。

附图说明

[0067]

图1为本发明回转窑-链箅机烟气处理工艺流程图。

[0068]

图2为本发明具有环冷机制时的回转窑-链箅机烟气处理工艺流程图。

[0069]

图3为本发明回转窑-链箅机烟气处理系统结构图。

[0070]

图4为本发明具有混匀机制时的回转窑-链箅机烟气处理系统结构图。

[0071]

图5为本发明具有环冷制时的回转窑-链箅机烟气处理系统结构图。

[0072]

附图标记:1:链箅机;udd:鼓风干燥段;ddd:抽风干燥段;tph:预热一段;ph:预热二段;2:回转窑;3:sncr脱硝装置;301:第一喷洒装置;302:第二喷洒装置;303:高压雾化混料装置;4:脱硫装置;5:scr脱硝装置;6:除尘装置;7:混匀装置;8:环冷机;c1:环冷一段;c2:环冷二段;c3:环冷三段;l1:第一管道;l2:第二管道;l3:第三管道;l4:第四管道;l5:第五管道;l6:第六管道;l7:第七管道;l8:第八管道; l9:第九管道;l10:第十管道;s1:钒钛催化剂输送管;s2:氨水输送管;s3:尿素输送管;s4:可溶性钠盐输送管;s5:乙醇输送管;s6:纳米零价铁或sba-15输送管道。

具体实施方式

[0073]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0074]

根据本发明的第一种实施方案,提供一种回转窑-链箅机烟气处理工艺,该工艺包括以下步骤:

[0075]

1)根据物料的走向,生球进入链箅机1,依次经过链箅机1上的鼓风干燥段udd、抽风干燥段ddd、预热一段tph和预热二段ph后输送至回转窑2内进行氧化焙烧。

[0076]

2)在预热二段ph内和/或在连接预热二段ph进风口和回转窑2出风口之间的第一管道 l1内喷洒sncr催化剂,在预热二段ph和/或第一管道l1内热风中的nox和sncr催化剂进行sncr脱硝反应。

[0077]

3)预热二段ph排出的热风经由第二管道l2输送至抽风干燥段ddd内。抽风干燥段 ddd和预热一段tph排出的热风依次经过除尘装置6进行除尘处理、经过脱硫装置4进行脱硫处理、经过scr脱硝装置5进行scr脱硝处理后排出。

[0078]

作为优选,该工艺还包括以下步骤:

[0079]

4)根据热风的流向,环冷机8中的环冷一段c1排出的热风经由第七管道l7输送至回转窑2内,然后再经第一管道l1输送至预热二段ph内。环冷二段c2排出的热风经由第八管道l8输送至预热一段tph内。环冷三段c3排出的热风经由第九管道l9输送至鼓风干燥段udd内。

[0080]

5)鼓风干燥段udd排出的热风经由第十管道l10排出。

[0081]

作为优选,所述sncr催化剂为含有复合添加剂的sncr催化剂,该复合添加剂包括以下组分或者由以下组分组成:尿素、可溶性钠盐、乙醇、钒钛催化剂、sba-15。或者

[0082]

所述sncr催化剂为复合氨剂,该复合氨剂包括以下组分或者由以下组分组成:氨水、尿素、可溶性钠盐、乙醇、钒钛催化剂、纳米零价铁-高岭土材料。

[0083]

作为优选,所述含有复合添加剂的sncr催化剂中的复合添加剂包括如下组分:

[0084]

尿素40-70重量份,优选为45-65重量份,更优选为50-60重量份。

[0085]

可溶性钠盐10-30重量份,优选为12-25重量份,更优选为15-20重量份。

[0086]

乙醇8-28重量份,优选为10-25重量份,更优选为12-22重量份。

[0087]

钒钛催化剂1-12重量份,优选为2-10重量份,更优选为3-8重量份。

[0088]

sba-15 0.1-5重量份,优选为0.3-4重量份,更优选为0.5-3重量份。

[0089]

作为优选,所述复合氨剂包括如下组分:

[0090]

氨水60-90重量份,优选为65-85重量份,更优选为70-80重量份。

[0091]

尿素8-30重量份,优选为10-25重量份,更优选为15-25重量份。

[0092]

可溶性钠盐0.05-1重量份,优选为0.1-0.8重量份,更优选为0.15-0.5重量份。

[0093]

乙醇0.05-1.2重量份,优选为0.1-1重量份,更优选为0.15-0.8重量份。

[0094]

钒钛催化剂0.01-0.1重量份,优选为0.02-0.08重量份,更优选为0.03-0.05重量份。

[0095]

纳米零价铁-高岭土材料0.5-10重量份,优选为0.8-8重量份,更优选为1-6重量份。

[0096]

作为优选,在步骤2)中,喷洒sncr催化剂的具体方法为:向脱硝还原剂例如浓度为 20%~25%的氨水中添加0.1~2.0%wt优选为0.3~1.2%wt,更优选为0.5-1.0%wt的复合添加剂,基于脱硝还原剂的总添加量。搅拌混合均匀。然后将混合均匀后的含有复合添加剂的sncr 催化剂喷洒在预热二段ph内和/或喷洒在连接预热二段ph进风口和回转窑2出风口之间的第一管道l1内。或者,直接将所述复合氨剂喷洒在预热二段ph内和/或喷洒在连接预热二段ph进风口和回转窑2出风口之间的第一管道l1内。

[0097]

作为优选,所述复合氨剂的制备方法为:先将尿素、可溶性钠盐、钒钛催化剂和纳米零价铁-高岭土材料均研磨成粉末状。然后按比例将粉末状的尿素、可溶性钠盐、钒钛催化剂和纳米零价铁-高岭土材料搅拌混合均匀获得粉体混合料。最后按比例单独量取乙醇获得湿料。将湿料和粉体混合料加入到氨水中混合均匀后即得复合氨剂。

[0098]

作为优选,所述钒钛催化剂选自任意的v-tio2系催化剂。所述钒钛催化剂的粒度为

ꢀ-

0.074mm≥80%,优选为-0.074mm≥90%。

[0099]

作为优选,所述可溶性钠盐为nacl或na2co3。

[0100]

作为优选,所述脱硫处理采用干法脱硫、半干法脱硫或湿法脱硫。优选采用石灰进行脱硫处理。

[0101]

作为优选,所述除尘处理采用布袋除尘处理或电除尘处理。

[0102]

根据本发明的第二种实施方案,提供一种回转窑-链箅机烟气处理系统或用于第一种实施方案所述回转窑-链箅机烟气处理工艺的系统,该系统包括链箅机1、回转窑2、脱硫装置4、 scr脱硝装置5、除尘装置6。根据物料的走向,所述链箅机1依次设有鼓风干燥段udd、抽风干燥段ddd、预热一段tph和预热二段ph。所述预热二段ph通过第一管道l1与回转窑2的烟气出口相连通。所述预热二段ph和/或第一管道l1内设有sncr脱硝装置3。所述预热二段ph的出风口通过第二管道l2连通至抽风干燥段ddd的进风口。所述抽风干燥段ddd的出风口通过第五管道l5连通至烟囱。所述脱硫装置4、scr脱硝装置5和除尘装置6设置在第五管道l5上。

[0103]

作为优选,所述sncr脱硝装置3包括有第一喷洒装置301和高压雾化混料装置303。所述第一喷洒装置301设置在预热二段ph内并通过第二管道l2与高压雾化混料装置303相连。

[0104]

作为优选,所述sncr脱硝装置3包括有第二喷洒装置302。所述第二喷洒装置302设

置在第一管道l1内并通过第三管道l3与高压雾化混料装置303相连。

[0105]

作为优选,所述第三管道l3为第二管道l2分出的旁路管道。

[0106]

作为优选,所述高压雾化混料装置303上设有钒钛催化剂输送管s1、氨水输送管s2、尿素输送管s3、可溶性钠盐输送管s4、乙醇输送管s5以及纳米零价铁或sba-15输送管道s6。

[0107]

作为优选,该系统还包括有混匀装置7。所述混匀装置7上设有钒钛催化剂输送管s1、氨水输送管s2、尿素输送管s3、可溶性钠盐输送管s4以及纳米零价铁或sba-15输送管道 s6。所述混匀装置7通过第四管道l4与高压雾化混料装置303相连通。

[0108]

作为优选,该系统还包括有环冷机8。所述环冷机8依次设有环冷一段c1、环冷二段c2 以及环冷三段c3。所述环冷一段c1的出风口通过第七管道l7连通至回转窑2的进风口。所述环冷二段c2的出风口通过第八管道l8连通至预热一段tph的进风口。所述环冷三段 c3的出风口通过第九管道l9连通至鼓风干燥段udd的进风口。所述预热一段tph的出风口通过第六管道l6连通至第五管道l5。所述鼓风干燥段udd的出风口通过第十管道l10 连通至烟囱。

[0109]

实施例1

[0110]

如图3所示,一种回转窑-链箅机烟气处理系统,该系统包括链箅机1、回转窑2、脱硫装置4、scr脱硝装置5、除尘装置6。根据物料的走向,所述链箅机1依次设有鼓风干燥段 udd、抽风干燥段ddd、预热一段tph和预热二段ph。所述预热二段ph通过第一管道l1 与回转窑2的烟气出口相连通。所述预热二段ph和/或第一管道l1内设有sncr脱硝装置3。所述预热二段ph的出风口通过第二管道l2连通至抽风干燥段ddd的进风口。所述抽风干燥段ddd的出风口通过第五管道l5连通至烟囱。所述脱硫装置4、scr脱硝装置5和除尘装置6设置在第五管道l5上。

[0111]

实施例2

[0112]

重复实施例1,只是所述sncr脱硝装置3包括有第一喷洒装置301和高压雾化混料装置303。所述第一喷洒装置301设置在预热二段ph内并通过第二管道l2与高压雾化混料装置303相连。

[0113]

实施例3

[0114]

重复实施例2,只是所述sncr脱硝装置3包括有第二喷洒装置302。所述第二喷洒装置 302设置在第一管道l1内并通过第三管道l3与高压雾化混料装置303相连。作为优选,第三管道l3为第二管道l2分出的旁路管道。

[0115]

实施例4

[0116]

重复实施例3,只是所述高压雾化混料装置303上设有钒钛催化剂输送管s1、氨水输送管s2、尿素输送管s3、可溶性钠盐输送管s4、乙醇输送管s5以及纳米零价铁或sba-15输送管道s6。

[0117]

实施例5

[0118]

重复实施例4,只是该系统还包括有混匀装置7。所述混匀装置7上设有钒钛催化剂输送管s1、氨水输送管s2、尿素输送管s3、可溶性钠盐输送管s4以及纳米零价铁或sba-15输送管道s6。所述混匀装置7通过第四管道l4与高压雾化混料装置303相连通。

[0119]

实施例6

[0120]

重复实施例5,只是该系统还包括有环冷机8。所述环冷机8依次设有环冷一段c1、环冷二段c2以及环冷三段c3。所述环冷一段c1的出风口通过第七管道l7连通至回转窑2的进风口。所述环冷二段c2的出风口通过第八管道l8连通至预热一段tph的进风口。所述环冷三段c3的出风口通过第九管道l9连通至鼓风干燥段udd的进风口。所述预热一段tph 的出风口通过第六管道l6连通至第五管道l5。所述鼓风干燥段udd的出风口通过第十管道 l10连通至烟囱。

[0121]

方法实施例1

[0122]

选择链箅机-回转窑氧化球团工艺烟气脱硝系统,其中在预热二段ph内和/或在连接预热二段ph进风口和回转窑2出风口之间的第一管道l1内喷洒sncr催化剂。所述sncr催化剂为添加有复合添加剂的sncr催化剂。然后调整复合添加剂中各组分的不同配比进行烟气脱硝处理。具体过程如下表所示:

[0123]

[0124][0125]

方法实施例2

[0126]

选择链箅机-回转窑氧化球团工艺烟气脱硝系统,其中在预热二段ph内和/或在连接预热二段ph进风口和回转窑2出风口之间的第一管道l1内喷洒sncr催化剂。所述sncr催化剂为复合氨剂。然后调整复合添加剂中各组分的不同配比进行烟气脱硝处理。具体过程如下表所示:

[0127]

[0128]

[0129]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1