一种小径材的实木化利用方法与流程

[0001]

本发明属于木材干燥及改性领域,特别属于小径材实木化利用领域。

背景技术:

[0002]

近年来,国内适合于实木家具制造的优质木材原料日趋紧张,而人工林木材的产量却逐年上升。因此将储量丰富的速生林木材广泛应用于家具制品制造产业,对于实现实家具产业的原料转型与技术升级,具有重大现实意义。小径桉木由于其特殊的材性(密度低、强度小、生长应力大、渗透性差等)导致加工困难,且在采伐,以及常规干燥过程中易产生开裂、变形等缺陷,出材率低,从而在一定程度上影响小径桉木的高效利用,也阻碍了小径桉木的实木化利用,以及其他高附加值产业的应用。为了解决这一难题,发明专利202010023844.3公开了一种利用小径材复合材生产木地板的方法,包括如下步骤:选材、制材、开料、干燥、加工、通风和刷漆,通过依次进行选材、制材、开料、干燥、加工、通风和刷漆的步骤,成功利用小径材作为原材料,制成木地板,制成的木地板表面光滑,坚固耐用,实现了资源的充分利用。发明专利201710612219.0公开了一种小径材复合材的高效生产方法,包括如下工艺步骤:a)小径材预处理;b)饱和蒸汽加热软化;c)施胶和热压成型;d)板坯继续加热固化和干燥。优点:将高温饱和处理后的小径材乘热施胶,然后同向铺装压缩,小径木会因受热易挤压成类似六边形而填补相互间的空隙,小径木之间相互接触并胶合成一整体,根据需要制作成不同截面的复合材,复合材被固定在模具中经高温隧道窑固化并干燥,采用这种工艺生产的复合材,小径材的利用率高,生产效率高、品质好,材料来源可持续。发明专利201910021855.5公开一种小径材自动夹紧定位翻转送料装置,它涉及机械加工技术领域。本发明为解决现有小径材不规则状和表面存在的缺陷,导致生产成本高的问题。本发明包括送料机构、机架、两个翻转机构和两个夹紧定位气缸,两个翻转机构对称设置在机架上的两侧,送料机构设置在两个翻转机构之间,两个翻转机构之间通过两个夹紧定位气缸连接。本发明用于木材输送切割系统。实用新型专利201920024064.3给出了一种新型小径材自动上料分料装置,其特征在于:由上料电机总成、上料电机主动链轮、上料电机驱动链条、上料电机从动链轮、上料链轮、上料输送链条、上料驱动轴、链条联轴器、分料支撑板、分料转轴、分料气缸、气缸铰接销轴、分料限位板、上料从动轴、张紧轴承座、机架构成的新型小径材自动上料分料装置通过上料装置实现了对小径材的连续自动上料,通过分料装置实现了根据小径材的工作要求进行有序地分料。针对于小径材的上料和分料,本实用新型工作效率高、可靠性好、节约劳动力,很好的解决了小径材上料和分料的问题。

[0003]

现有的方法在一定程度上解决了小径材的利用问题,但无法解决小径材的干燥问题,使得小径材出材率低,利用率也较低,进而制约了其实木化利用过程。小径原木在整个加工过程中最为困难的工序莫过于干燥处理,由于生长速度快,径级相对较小,生长过程中存在较大的生长应力,因此在干燥过程中极易产生表裂、内裂、变形等可见干燥缺陷。木材是各向异性材料,其弦向的干缩率远大于径向干缩率,如将小径原木直接进行干燥处理,较易产生环裂等较严重的可见干燥缺陷,降等损失较大。如将小径原木先锯切成半剖材后再

进行干燥,此时由于半剖锯切时的应力释放,圆周方向的弦向干缩累积得以释放,尽管原有的平直剖面可能会变成一定角度的扇形剖面,但通常不会导致其他部位的开裂,将扇形剖面刨切平整后,将两块小径原木半剖材重新胶合在一起以进一步利用,为后续进一步的加工利用创造条件。

[0004]

为了解决小径材的干燥问题,本发明专利通过将小径材的生材通过半剖,然后对半剖材气干处理,达到一定含水率之后再进行汽蒸处理,最后对小径材进行窑干,一方面解决小径材的开裂问题,同时释放了小径材的生长应力,还增加了水分蒸发面积,加快了小径材的干燥速率。

技术实现要素:

[0005]

本发明的目的是针对以上现有速生小径材利用过程中存在的技术问题提供一种小径材实木化利用方法,即小径材干燥方法,本发明方法通过对小径材依次进行气干处理、蒸汽处理和一般干燥处理(窑干),获得可实木化利用的小径材,本发明方法解决小径材的开裂问题,同时释放了小径材的生长应力,还增加了水分蒸发面积,加快了小径材的干燥速率,缩短干燥周期,提高木材干燥质量,节约了干燥成本。

[0006]

为实现本发明的目的,本发明一方面提供一种小径材的实木化利用方法,对小径材依次进行气干处理、汽蒸处理和干燥处理。

[0007]

其中,在进行所述的气干处理之前,还包括对小径材进行半剖处理,沿着小径材原木的轴向方向进行剖切,且剖切通过原木的髓心,将小径材原木沿着轴截面从中间剖切成两半,制成小径材半剖材后再进行气干处理。

[0008]

特别是,所述小径材为直径为80mm-300mm的速生木材,优选为直径为100mm-180mm的速生木材。

[0009]

尤其是,所述速生木材选择桉木、杨木、松木或杉木的速生材。

[0010]

本发明另一方面提供一种小径材的实木化利用方法,包括如下顺序进行的步骤:

[0011]

1)对小径材原木进行前处理,制成小径材半剖料;

[0012]

2)小径半剖材码垛于气干处理室内,并在码垛材堆的相对的两个侧面分别安装温湿度传感器组,用于测定流入材堆的干燥介质的温度和相对湿度;在材堆的顶部安装温湿度传感器组和速度传感器,用于测定流出材堆的干燥介质的温度、相对湿度和速度;

[0013]

3)按照公式(2)计算气干处理去除小径半剖材水分的目标质量

△

m;

[0014][0015]

式(2)中g为气干处理前材堆中半剖材的总质量,kg;mc

初

为气干处理前半剖材初始含水率,%;mc

终

为气干处理结束时半剖材含水率,%;

[0016]

4)开启干燥窑内加热器和风机,进行气干处理,气干处理过程中测定从材堆相对两侧流入材堆的干燥介质的温度和相对湿度;测定从测定顶部流出材堆的干燥介质的温度、相对湿度和速度;按照公式(6)计算气干处理去除的水分的总量m,直至m≥

△

m,气干处理结束,获得气干半剖材,其中,公式(6)如下:

[0017][0018]

式(6)中,m为小径材半剖材气干处理过程中干去除的水分总质量,g;m

水δτ

为τ至τ+

△

τ时间内材堆气干过程中去除的水分质量(即

△

τ时间内,材堆气干过程中减少的水分质量),g;

[0019]

5)将气干半剖材码垛于蒸汽处理室内,进行汽蒸处理,获得汽蒸半剖材;

[0020]

6)将汽蒸半剖材码垛于干燥窑内,根据汽蒸半剖材的含水率,对半剖材进行干燥处理。

[0021]

其中,步骤1)中所述前处理为对小径材原木半剖处理,即沿着小径材原木轴截面进行剖切,将小径材原木从中间剖切成两半,即制成小径材半剖材。

[0022]

特别是,制成的小径材半剖材的长度与小径材原木相同,横截面呈半圆形。

[0023]

沿着速生小径材原木轴向方向进行剖切,且剖切通过原木的髓心,将小径材原木沿着其轴截面从中间剖切成两半,即将小径材原木沿着轴截面从中间剖切成长度不变,横截面成半圆形的小径材半剖材。

[0024]

其中,所述速生小径材选择桉木、杨木、松木等速生材。

[0025]

特别是,所得到的小径材半剖材的长度与锯切前小径材原木的长度一致,而其横截面为半圆形。

[0026]

特别是,还包括步骤2a):测定小径材半剖料的初始含水率mc初,然后再码垛,其中所述初始含水率按照如下方法测定:

[0027]

从待气干处理的小径材半剖材中随机选取3~5块半剖材作为含水率测定试件,分别测定各木材试件的初始重量,并计算其平均值m

n

;接着将称重后的试件置于温度为103

±

2℃的烘箱中进行干燥处理,直至试件干燥至绝干,并称量各试件的绝干重量,计算其平均值m

n

′

;然后按照公式(1)计算并获得待气干处理的小径材半剖材的初始含水率mc

初

:

[0028]

mc

初

=(m

n-m

n

′

)/m

n

×

100%

ꢀꢀꢀꢀꢀ

(1)

[0029][0030]

式(1)中mc

初

为待气干处理半剖材的初始含水率,%;mn为半剖材气干处理前的平均初始重量,kg;mn

′

为半剖材气干处理至绝干后的平均重量,kg。

[0031]

其中,步骤2)中小径半剖材码垛过程中,一层隔条一层小径半剖材的方式,水平堆积成矩形的待干燥材堆,其中同一层半剖材内,相邻两根小径半剖材之间的距离为a;同一层隔条内,相邻两根隔条之间的距离为c;材堆高度上共有n层小径半剖材层;同一半剖材层内,共有k根小径半剖材。

[0032]

特别是,所述a=0.010~0.020m;所述c=0.5~0.8m;所述k=18-25根。

[0033]

尤其是,还包括测定小径半剖材的长度b,m,小径材原木的半径r,mm。

[0034]

特别是,步骤3)中还包括测定码垛材堆小径材半剖料的总重量g。

[0035]

其中,所述材堆的相对的两个侧面为码垛材堆的隔条的两端所在平面。

[0036]

特别是,所述材堆的相对的两个侧面与材堆中小径半剖材的长度方向相平行。

[0037]

尤其是,所述温湿度传感器组在材堆的相对的两个侧面、顶部的均匀设置;所述速度传感器在材堆顶部均匀设置。

[0038]

特别是,所述温度湿度传感器组有3-9个。

[0039]

尤其是,所述温度湿度传感器组分别在材堆相对的两侧、顶部均匀分布。

[0040]

特别是,当材堆相对两侧、顶部的温度传感器组分别为9个时,所述温度传感器组分别均匀分布在材堆相对两侧的上部、中部、下部,呈“田”字形均匀设置;当材堆顶部的温度传感器组为9个时,所述温度传感器组均匀分布在材堆顶部的左部、中部、右部(或前、中、后部),呈“田”字形均匀设置。

[0041]

特别是,当材堆相对两侧的温度传感器组分别为3个时,所述温度传感器组分别均匀分布在材堆相对两侧的上部、中部、下部,并且3个温湿度传感器组的连线为材堆侧面高度方向的中心线;当材堆顶部的温度传感器组为3个时,所述温度传感器组均匀分布在材堆顶部的左部、中部、右部(或前、中、后部),且3个温湿度传感器组的连线为材堆顶部水平方向的中心线。

[0042]

特别是,所述速度传感器有3-9个。

[0043]

尤其是,所述速度传感组在材堆顶部均匀分布。

[0044]

特别是,当材堆顶部的速度传感器为9个时,所述速度传感器均匀分布在材堆顶部的的左部、中部、右部,呈“田”字形均匀设置。

[0045]

尤其是,所述气干处理室为顶部安装有引风机的干燥窑,小径材半剖材气干处理过程中,干燥介质从码垛材堆的四周(四个侧面)流入材堆,从材堆顶部流出材堆。

[0046]

其中,步骤3)中,为了保证小径桉木半剖材后期汽蒸处理处理和干燥过程中不出现干燥缺陷,小径半剖材气干处理结束时的气干终含水率mc

终

为50~60%,优选为55%。

[0047]

特别是,步骤4)中所述测定干燥介质的温度为采用温湿度传感器组测定的流入、流出材堆的干燥介质温度的平均值;所述的测定相对湿度为采用温湿度传感器组测定的流入、流出材堆的干燥介质相对湿度的平均值;所述的测定的速度为采用速度传感器测定的流出材堆顶部的干燥介质速度的平均值。

[0048]

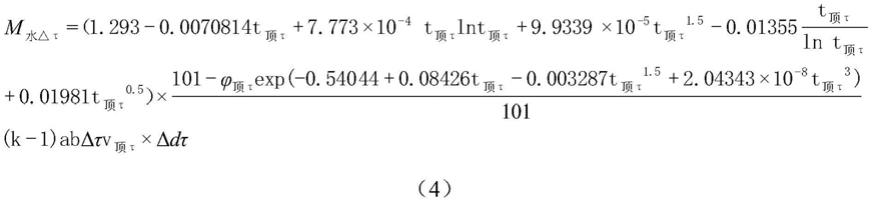

其中,步骤4)中所述m

水δτ

按照公式(4)计算,

[0049][0050]

式(4)中m

水δτ

为

△

τ时间内,材堆气干过程中去除的水分质量,g;t

侧τ

为

△

τ时间内,从材堆两侧进入材堆的干燥介质的温度,℃;为

△

τ时间内从材堆两侧进入材堆干燥介质的相对湿度,%;t

顶τ

为

△

τ时间内从材堆顶部流出材堆的干燥介质的温度,℃;为

△

τ时间内从材堆顶部流出材堆干燥介质的相对湿度,%;v

顶τ

为

△

τ时间内从材堆顶部流出材堆的干燥介质的速度,m/s;k为材堆同一半剖材层内小径半剖材的数量;a为材堆同一层半剖材层内相邻两根半剖材之间的间距,m;b为小径半剖材的长度,m;δdτ为

△

τ时间内,流出材堆的干燥介质与流入材堆的干燥介质的湿含量之差,g/kg(其中所述湿含量为单位质量干空气中含有的水蒸气的质量);

[0051]

特别是,所述δdτ按照公式(5)计算:

[0052][0053]

式(5)中δdτ为

△

τ时间内,流出材堆介质与流入材堆介质的湿含量之差,g/kg(其中所述湿含量为单位质量干空气中含有的水蒸气的质量);t

侧τ

为

△

τ时间内,从材堆两侧进入材堆的介质的温度,℃;为

△

τ时间内从材堆两侧进入材堆介质的相对湿度,%;t

顶τ

为

△

τ时间内从材堆顶部流出材堆干燥介质的温度,℃;为

△

τ时间内从材堆顶部流出材堆干燥介质的相对湿度,%;v

顶τ

为

△

τ时间内从材堆顶部流出材堆干燥介质的平均速度,m/s;

[0054]

其中,步骤5)中所述汽蒸处理的温度为100-120℃,优选为100℃。

[0055]

特别是,所述汽蒸处理时间t

汽蒸

按照公式(7)计算:

[0056]

t

汽蒸

=1216.67144-81.62157r+2.2314r

2-0.02564r3+0.00010722r4ꢀꢀꢀ

(7)

[0057]

式(7)中,t

汽蒸

为小径材半剖材汽蒸处理时间,min;r:小径半剖材半径,mm。

[0058]

尤其是,还包括汽蒸处理结束后,测定汽蒸半剖材的含水率w。

[0059]

特别是,半剖材汽蒸处理后的含水率为30-60%,优选为43-53%。

[0060]

其中,步骤6)中所述干燥处理为对汽蒸处理半剖材按照木材干燥的一般基准程序进行干燥。

[0061]

特别是,所述干燥处理包括:首先,根据木材干燥基准预先确定的木材含水率与干燥窑内干燥介质的温度、干球湿球温度差的关系,查找与汽蒸半剖材含水率对应的干燥介质的温度、干球湿球温度差;接着,依据干燥介质的温度对木材进行加热干燥,并控制干燥过程中干燥介质的干球湿球温度差、相对湿度,使干燥介质的干球湿球温度差和查找得到的干燥介质的干球湿球温度差保持一致。

[0062]

根据汽蒸处理后获得汽蒸半剖材的含水率按照预先确定的木材含水率与干燥介质的温度和干球湿球温度差的关系,即按照木材干燥程序基准,查找与汽蒸半剖材含水率对应的干燥室内的干燥介质温度、干球湿球温度差;依据查找得到的干燥介质的温度对半剖材进行干燥,同时在干燥过程中控制干燥室内的干燥介质的干球湿球温度差,随着干燥的进行,半剖材的含水率逐渐降低,根据降低后的半剖材含水率,再次查找确定干燥过程中的干燥室内干燥介质的温度和干球湿球温度差,依据查找得到的干燥介质的温度对半剖材进行干燥,多次重复上述干燥过程,直至半剖材干燥。

[0063]

与现有技术相比,本发明具有如下优点:

[0064]

1.对小径材采用“半剖-气干-汽蒸-窑干”处理,彻底解决了桉木等小径材的干燥问题。

[0065]

2.小径材半剖后,其髓心处产生的局部开裂可通过后期加工过程中直接去除,提升了小径材的干燥质量。

[0066]

3.小径材半剖后,其表面水分蒸发面积增多,气干速度增加,干燥周期缩短。

[0067]

4.对小径材采用“半剖-气干-汽蒸”处理,气干和汽蒸过程中均可释放小径材的生长应力,进而提高后期干燥质量。

[0068]

5.得到了气干处理含水率变化检测系统,有利于实现干燥过程智能控制和自动化,节约处理成本。

[0069]

6.采用本发明方法干燥的速生材小径木材,克服了速生小径材干燥过程中容易产生开裂、翘曲和变形等干燥缺陷的问题,大大提高了速生小径材的干燥质量,提高了干燥合格率和出材率。

附图说明

[0070]

图1为小径半剖材码垛于气干处理室内的示意图,其中:a图为气干处理室内材堆垂直于半剖材轴线方向的示意图;b图为沿着半剖材轴线方法的示意图;

[0071]

图2为码垛材堆中温湿度传感器组或风速仪安装位置示意图;

[0072]

图3为木材汽蒸处理码垛示意图,a图为汽蒸过程中材堆垂直于半剖材轴线方向的示意图;b图为沿着半剖材轴线方法的示意图。

[0073]

附图标记说明

[0074]

1、气干处理室;2、气干处理室房顶风机;3、小径半剖材;4、隔条;5、材堆两侧温湿度传感器组;6、材堆顶部温湿度传感器组;7、材堆顶部速度传感器;8、蒸汽入口;9、汽蒸处理室。

具体实施方式

[0075]

下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

[0076]

本发明的小径材实木化利用方法包括对小径材依次进行气干处理、汽蒸处理和干燥处理,其中气干处理过程中采用本领域中常规使用的顶部安装有引风机的干燥窑,小径材半剖材气干处理过程中,干燥介质从码垛材堆的四周(四个侧面)、材堆底部流入材堆,从材堆顶部流出材堆,如图1。小径半剖材3码垛成材堆后置于气干处理室1内,一层小径半剖材3一层隔条4,码垛成矩形材堆,气干处理室屋顶下方安装引风机2,开启引风机后,干燥介质从码垛材堆的四周(四个侧面)、材堆底部流入材堆,从材堆顶部流出材堆。

[0077]

如图1,码垛在气干处理室1内的材堆的相对两侧分别均匀设置材堆两侧温湿度传感器组5,其中温湿度传感器组分别设置3-9支,每个温湿度传感器组包括1根温度传感器,1根湿度传感器,用于测定流入材堆的干燥介质的温度和相对湿度;在材堆的顶部均匀设置温湿度传感器组、速度传感器,用于测定流出材堆的干燥介质的温度、相对湿度和速度。

[0078]

在材堆相对两侧分别均匀设置3支温湿度传感器组,设置在材堆相对两侧面的3个温湿度传感器组分别沿材堆的高度方向均有分布,位于相对两侧面的上部、中部、下部,并且3个温湿度传感器组的连线为材堆侧面高度方向的中心线;

[0079]

在材堆的相对的两个侧面上分别均匀设置5个温湿度传感器组,设置在材堆相对两侧面的5个温湿度传感器组均匀分布,分别位于在材堆的相对的两个侧面的上部、中部、下部、左部、右部;

[0080]

在材堆的相对的两个侧面上分别均匀设置9个温湿度传感器组,设置在材堆相对

两侧面的9个温湿度传感器组均匀分布,分别位于在材堆的相对的两个侧面的上部、中部、下部,呈“田”字型均匀分布。

[0081]

码垛在气干处理室内的材堆的顶部均匀设置材堆顶部温湿度传感器组6、材堆顶部速度传感器7,其中顶部温湿度传感器组、速度传感器分别设置3-9支。

[0082]

小径材原木沿着其轴截面进行剖切,将小径材原木从中间剖切成两半,制成横截面呈半圆形的小径半剖材并测定半剖材的初始含水率mc

初

;其中mc

初

按照式(1)计算:

[0083]

mc

初

=(m

n-m

n

′

)/m

n

×

100%

ꢀꢀꢀꢀꢀꢀ

(1)

[0084][0085]

式(1)中mc

初

为待气干处理半剖材的初始含水率,%;mn为半剖材气干处理前的平均初始重量,kg;mn

′

为半剖材气干处理至绝干后的平均重量,kg;

[0086]

小径半剖材码垛于气干处理室内,并在码垛材堆的相对的两个侧面分别安装温湿度传感器组,用于测定流入材堆的干燥介质的温度和相对湿度;在材堆的顶部安装温湿度传感器组和速度传感器,用于测定流出材堆的干燥介质的温度、相对湿度和速度;

[0087]

称量码垛成材堆的小径半剖材的总重量,码垛过程中一层隔条一层小径桉木半剖材的方式水平堆积成长方体型的待干燥材堆,同一层半剖材内,相邻两根小径桉木半剖材之间的距离a(通常a=0.010~0.020m);同一层隔条内,相邻两根隔条之间的距离c(通常c=0.5~0.8m);材堆高度上一共有n层小径桉木半剖材层;同一半剖材层内共有k根(通常为k=18-25)小径桉木半剖材;

[0088]

按照公式(2)计算气干处理去除小径半剖材水分的目标质量

△

m;

[0089][0090]

式(2)中g为气干处理前材堆中半剖材的总质量,kg;mc

初

为气干处理前半剖材初始含水率,%;mc

终

为气干处理结束时半剖材含水率,%;

[0091]

开启干燥窑内加热器和风机,进行气干处理,气干处理过程中测定从材堆相对两个侧面流入材堆的干燥介质的温度和相对湿度;测定从材堆顶部流出材堆的干燥介质的温度、相对湿度和速度;

[0092]

以材堆两侧的各支温湿度传感器组测定的温湿度的平均值作为τ至τ+

△

τ时间内(即

△

τ时间内)进入材堆的干燥介质的温度、相对湿度,记为t

侧τ

和以材堆顶部的各支温湿度传感器组测定的温湿度的平均值作为τ至τ+

△

τ时间内流出材堆的干燥介质的温度、相对湿度,记为t

顶τ

和以材堆顶部的各风速仪测定的速度的平均值作为τ至τ+

△

τ时间内流出材堆的干燥介质的速度,记为v

顶τ

;

[0093]

按照公式(4)计算

△

τ时间内气干处理去除的水分质量m

水δτ

;

[0094]

[0095]

式(4)中m

水δτ

为

△

τ时间内,材堆气干过程中减少的水分质量,g;t

侧τ

为

△

τ时间内,从材堆两侧进入材堆的干燥介质的温度,℃;为

△

τ时间内从材堆两侧进入材堆介质的相对湿度,%;t

顶τ

为

△

τ时间内从材堆顶部流出材堆干燥介质的温度,℃;τ时间内从材堆顶部流出材堆干燥介质的温度,℃;为

△

τ时间内从材堆顶部流出材堆介质的相对湿度,%;v

顶τ

为

△

τ时间内从材堆顶部流出材堆介质的平均速度,m/s;k为材堆同一半剖材层内小径半剖材的数量;a为材堆同一层半剖材层内相邻两根半剖材之间的间距,m;b为小径半剖材的长度,m;δdτ为

△

τ时间内,流出材堆介质与流入材堆介质的湿含量之差,g/kg(其中所述湿含量为单位质量干空气中含有的水蒸气的质量);其中δdτ按照公式(5)计算:

[0096][0097]

式(5)中δdτ为

△

τ时间内,流出材堆介质与流入材堆介质的湿含量之差,g/kg(单位质量干空气中含有的水蒸气的质量);t

侧τ

为

△

τ时间内,从材堆两侧进入材堆的介质的平均温度,℃;为

△

τ时间内从材堆两侧进入材堆介质的相对湿度,%;t

顶τ

为

△

τ时间内从材堆顶部流出材堆介质的温度,℃;为

△

τ时间内从材堆顶部流出材堆介质的相对湿度,%;v

顶τ

为

△

τ时间内从材堆顶部流出材堆介质的平均速度,m/s;

[0098]

按照公式(6)计算气干处理过程中干燥去除的水分总质量m,

[0099][0100]

式(6)中,m为小径材半剖材干燥过程中干燥的水分质量,g;m

水δτ

为τ至τ+

△

τ时间内干燥的水分质量(即

△

τ时间内,材堆气干过程中减少的水分质量),g;

[0101]

气干处理至m≥

△

m,气干处理结束,获得气干半剖材

[0102]

将气干半剖材码垛于蒸汽处理室内,进行汽蒸处理,获得汽蒸半剖材;

[0103]

将汽蒸半剖材码垛于干燥窑内,根据汽蒸半剖材的含水率,对半剖材进行干燥处理。

[0104]

实施例:小径桉木的实木化利用

[0105]

1、小径材半剖材的制备

[0106]

1-1、半剖处理

[0107]

取待干燥小径桉木原木,测定小径材桉木的直径,取其平均值作为待实木化利用的小径材的半径r(r=80mm);接着将小径桉木截取成长度b=3m的原木;然后用细木工带锯将小径桉木沿着纵向的轴对称面进行剖切,即沿着小径材原木的轴截面进行剖切,使得每一个小径材桉木的原木变成两个一样横截面为半圆形的半剖材。

[0108]

1-2、测定初始含水率mc

初

[0109]

从小径桉木半剖材中随机选取5块并称重,并计算其平均值m

n

;

[0110]

接着将该5块小径桉木半剖材放入温度为103

±

2℃的烘箱中进行干燥,干燥到绝干后称重,计算其平均值m

n

′

;

[0111]

烘箱干燥过程中每5-6h称重一次,当连续两次称重的重量之差小于0.02g时,视为

干燥至绝干状态。

[0112]

然后按照式(1)计算待气干处理的小径桉木材半剖材的初始含水率mc初:

[0113]

mc

初

=(m

n-m

n

′

)/m

n

×

100%

ꢀꢀꢀꢀꢀꢀ

(1)

[0114][0115]

式(1)中mc

初

为待气干处理半剖材的初始含水率,%;mn为半剖材气干处理前的平均初始重量,kg;mn

′

为半剖材气干处理至绝干后的平均重量,kg。

[0116]

例如:5块半剖材的重量分别为26.2kg,26.35kg,26.62kg,26.83kg和27.14kg;干燥至均后5块半剖材的均重量分别为12.58kg,12.6kg,12.8kg,13.1kg和13.5kg。根据式(1),待气干处理的小径桉木半剖材的平均初含水率mc

初

=106.24%。

[0117]

2、小径材半剖材码垛、以及安装温湿度传感器组和速度传感器

[0118]

2-1、半剖材码垛

[0119]

称量待气干处理的小径桉木半剖材的总重量g(例如g=20800kg),接着进行码垛,一层隔条4一层小径桉木半剖材的方式水平堆积成长方体型的待干燥材堆,码垛过程中,同一层半剖材内,相邻两根小径桉木半剖材之间的距离a(例如a=0.015m,通常a=0.010~0.020m);同一层隔条内,相邻两根隔条之间的距离c(例如c=0.6m,通常c=0.5~0.8m);材堆高度上一共有n层(例如n=40)小径桉木半剖材层;同一半剖材层内共有k根(例如k=20,通常为k=18-25)小径桉木半剖材。

[0120]

隔条的截面积为25mm*25mm,隔条的长度为所排小径材半剖材的材堆的宽度一样,隔条可以是木质的,也可以是金属的。将材堆置于顶部安装有引风机的干燥窑内,风机间距为风机直径的2~2.5倍,风机可以选用市场上常用的轴流风机。

[0121]

本发明中半剖材的码垛方式可以是木材干燥领域中所公开的任何一种木材码放形式,木材码放的任何方法以及码放成任何形式的木材堆均能适用于本发明,木材码放方法已在各种文献或教科书中公开。为了达到更好的效果,码放后的木材堆呈长方体形。

[0122]

本发明具体实施方式中小径材半剖材码垛方式示意图如图1所示,半剖材的轴向与干燥窑的纵向相一致,隔条的长度方向与干燥窑的横向相一致,材堆的高度与干燥窑的竖向相一致。本发明具体实施方式中以材堆沿着干燥室横向的两侧为材堆的左右两侧,即干燥介质流入材堆的两侧。

[0123]

2-2、安装温湿度传感器组、速度传感器

[0124]

a)在材堆的隔条的两端所在平面(命名为材堆的两侧,本实施例中材堆朝向干燥窑横向方向的两个端面,该端面与材堆中小径材半剖材的长度方向相平行)内分别各安装9支温湿度传感器组,用于测量进入材堆干燥介质的温度和相对湿度;其中9支温湿度传感器组在材堆两侧的端面内均匀分布,本发明实施例里中以呈现田字形分布在材堆的两侧的端面上(即隔条两端的所形成的两个侧面),如图2,例如材堆相对两侧面选择在材堆左、右侧,在材堆左侧、右侧面内分别均匀安装9支温湿度传感器组,其中4支传感器组安装在离左、右侧面的4个角落的两个侧边各20cm的地方,4支传感器安装在4条边的偏离中心20cm的地方,1支传感器安装在最中心。

[0125]

材堆两侧安装的温湿度传感器组的数量还可以是3-9支,其安装位置与发明专利(专利号:201210014754.3;发明名称:一种木材的干燥方法)中的安装位置相同或类似。

[0126]

b)在材堆的顶部安装温湿度传感器组(9支)和风速仪(9支),用于测量流出材堆干

燥介质的温度、相对湿度和速度;其中9支温湿度传感器组、9支风速仪均在材堆两侧的端面内均匀分布,本发明实施例里中以呈现田字形分布在材堆的两侧的端面上。

[0127]

材堆顶部安装的温湿度传感器组、风速仪的数量还可以是3-9支,其安装位置按照发明专利(专利号:201210014754.3;发明名称:一种木材的干燥方法)中的安装方式进行安装。

[0128]

3、小径材气干处理

[0129]

3-1、计算气干处理去除水分的目标质量

△

m

[0130]

为了保证小径桉木半剖材后期汽蒸处理处理和干燥过程中不出现干燥缺陷,小径桉木半剖材气干处理结束时的气干终含水率mc

终

通常为50~60%(本发明实施例中以mc

终

为55%为例进行说明);按照公式(2)计算半剖材气干处理结束时,材堆干燥去除的水分的目标总质量

△

m,

[0131][0132]

式(2)中g为气干处理前材堆中半剖材的总质量,kg(g=20800kg);mc

初

为气干处理前半剖材初始含水率,%(mc

初

=106.24%);mc

终

为气干结束时半剖材含水率,%(mc

终

=55%);

△

m=5167.25kg。

[0133]

小径半剖材从初含水率mc

初

气干处理至终含水率mc

终

时,需要干燥的水分的目标质量为

△

m。

[0134]

3-2、打开小径材半剖材气干窑顶部的风机,开启温湿度传感器组、风速仪相连的自动记录系统在线监测并采集各个位置的温湿度和风速;

[0135]

以材堆两侧的各支温湿度传感器组测定的温湿度的平均值作为τ至τ+

△

τ时间内(即

△

τ时间内)进入材堆的干燥介质的温度、相对湿度,记为t

侧τ

和以材堆顶部的各支温湿度传感器组测定的温湿度的平均值作为τ至τ+

△

τ时间内流出材堆的干燥介质的温度、相对湿度,记为t

顶τ

和以材堆顶部的各风速仪测定的速度的平均值作为τ至τ+

△

τ时间内流出材堆的干燥介质的速度,记为v

顶τ

。

[0136]

温湿度传感器组、风速仪测定过程中相邻两次测量的时间差

△

τ=20s(通常为10-30s)。

[0137]

3-3、按照公式(3)计算

△

τ时间内流出材堆的干燥介质的体积v,

[0138]

v=(k-1)abδτv

顶7

ꢀꢀꢀ

(3)

[0139]

式(3)中v

顶τ

为τ至τ+

△

τ时间内(即

△

τ时间内)从材堆顶部流出材堆的干燥介质的干燥介质的平均速度,m/s;δτ为时间,s;a为材堆同一层小径材半剖材相邻两根半剖材之间的距离,m(米);b为半剖材的长度,m;k为同一层半剖材内半剖材数量;

[0140]

3-4、按照公式(4)计算

△

τ时间内气干处理去除的水分质量m

水δτ

[0141][0142]

式(4)中m

水δτ

为

△

τ时间内,材堆气干过程中减少的水分质量,g;t

侧τ

为

△

τ时间内,从材堆两侧进入材堆的干燥介质的温度,℃;为

△

τ时间内从材堆两侧进入材堆介质的相对湿度,%;t

顶τ

为

△

τ时间内从材堆顶部流出材堆干燥介质的温度,℃;τ时间内从材堆顶部流出材堆干燥介质的温度,℃;为

△

τ时间内从材堆顶部流出材堆介质的相对湿度,%;v

顶τ

为

△

τ时间内从材堆顶部流出材堆介质的平均速度,m/s;k为材堆同一半剖材层内小径半剖材的数量;a为材堆同一层半剖材层内相邻两根半剖材之间的间距,m;b为小径半剖材的长度,m;δdτ为

△

τ时间内,流出材堆介质与流入材堆介质的湿含量之差,g/kg(其中所述湿含量为单位质量干空气中含有的水蒸气的质量);其中δdτ按照公式(5)计算:

[0143][0144]

式(5)中δdτ为

△

τ时间内,流出材堆介质与流入材堆介质的湿含量之差,g/kg(单位质量干空气中含有的水蒸气的质量);t

侧τ

为

△

τ时间内,从材堆两侧进入材堆的介质的平均温度,℃;为

△

τ时间内从材堆两侧进入材堆介质的相对湿度,%;t

顶τ

为

△

τ时间内从材堆顶部流出材堆介质的温度,℃;为

△

τ时间内从材堆顶部流出材堆介质的相对湿度,%;v

顶τ

为

△

τ时间内从材堆顶部流出材堆介质的平均速度,m/s;

[0145]

3-5、按照公式(6)计算气干处理过程中干燥去除的水分总质量m,

[0146][0147]

式(6)中,m为小径材半剖材干燥过程中干燥的水分质量,g;m

水δτ

为τ至τ+

△

τ时间内干燥的水分质量(即

△

τ时间内,材堆气干过程中减少的水分质量),g。

[0148]

气干过程中每

△

τ时间采集一次数据(

△

τ=10~30s采集一次),干燥过程中,将n次τ至τ+

△

τ时间内干燥的水分相加,得到总的干燥去除的水分总质量m,g。

[0149]

3-6、当气干处理过程中气干去除的水分总质量m与气干处理理论需要去除的水分质量

△

m(即气干处理去除水分的目标质量

△

m)相同或大于

△

m时,小径材半剖材气干处理结束,即气干处理干燥出来的水分达到了要求干燥去除的水分,即气干处理后半剖材的含水率小于或与目标含水率一致的时候,小径材半剖材的含水率达到要求的含水率,气干结束,获得气干小径材半剖材。

[0150]

当m<

△

m时,继续气干过程,当m≥

△

m时,气干结束。

[0151]

气干处理至按照公式(6)计算获得的水分的总高质量大于或等于气干处理至终含水率mc

终

时,理论上需要去除水分的质量

△

m时,停止气干处理。

[0152]

例如,气干处理开始时,第一个

△

τ时间内,测定从材堆两侧进入材堆的平均温度

t

侧τ

为35.1℃,相对湿度为45%,从材堆顶部流出材堆的温度t

顶τ

为33.8℃,相对湿度为为75%,介质的平均速度v

顶τ

为0.3m/s。

[0153]

4、小径材汽蒸处理

[0154]

将气干处理后的气干小径材半剖材码垛在汽蒸处理室9内(图3),进行气蒸处理,获得汽蒸半剖材,其中,汽蒸处理温度为100℃(通常为100~120℃);气蒸处理时间t

汽蒸

按照公式(7)计算获得;

[0155]

t

汽蒸

=1216.67144-81.62157r+2.2314r

2-0.02564r3+0.00010722r4ꢀꢀꢀ

(7)

[0156]

式(7)中,t

汽蒸

为小径材半剖材汽蒸处理时间,min;r:小径半剖材半径,mm。

[0157]

小径半剖材3码垛于汽蒸处理室9过程中一层小径半剖材一层隔条4,汽蒸处理室的侧壁的下方设置蒸汽入口8,将蒸汽引入汽蒸处理室内,对小径半剖材进行汽蒸处理。

[0158]

本发明中木材码垛于汽蒸设备的方式方法采用本领域中现有已知的码垛方式。本实施例中小径桉木的半径为80mm,汽蒸处理的时间t

汽蒸

按照公式(7)计算,t

汽蒸

为231.96min。

[0159]

测定汽蒸半剖材的含水率,本实施例中汽蒸处理231.96min后,获得的汽蒸半剖材的含水率w为50%(通常为30-60%,优选为43-53%)。

[0160]

5、小径半剖材干燥处理

[0161]

按照锯材窑干工艺规程对汽蒸后的小径桉木半剖材进行干燥,根据汽蒸半剖材的含水率,按照表1的木材干燥一般基准程序进行干燥,直到木材小径桉木的含水率达到12%(通常低于14%),干燥完成,具体干燥工艺过程如下:

[0162]

表1桉木干燥基准程序表

[0163][0164]

按照木材干燥基准适时调整木材的干燥程序,对木材进行干燥,即按照木材干燥基准中不同的木材含水率适时调整干燥室内干燥介质的温度和干球湿球温度差,对木材进行干燥,降低木材中的含水率,直至木材干燥至要求的含水率。

[0165]

干燥过程如下:首先根据汽蒸处理小径材半剖材含水率w与干燥室内干燥介质的干球温度、干球湿球温度差的关系,查找与汽蒸处理小径材半剖材含水率对应的干燥介质的干球温度、干球湿球温度差;依据干燥介质的干球温度对小径材半剖材进行加热干燥,并控制干燥过程中干燥介质的干球湿球温度差,使干燥介质的干球湿球温度差和查找得到的干燥介质的干球湿球温度差保持一致,随着干燥的进行,小径材半剖材中的含水率降低,根据降低后的小径材半剖材含水率,再次查找确定干燥过程中的干燥室内干燥介质的温度和干球湿球温度差,依据查找得到的干燥介质的温度对小径材半剖材进行干燥,多次重复上述干燥过程,直至小径材半剖材含水率达到12%。

[0166]

根据测定的小径桉木半剖材含水率,按照桉木木材干燥的一般基准程序,调整木材干燥程序,小径桉木半剖材干燥的一般基准程序如表1所示。

[0167]

干燥程序调整步骤如下:

[0168]

ⅰ

)当汽蒸处理的小径桉木半剖材的含水率≥50%,干燥过程中采用的干燥温度为50℃,干湿球温度差为5℃,相对湿度为75%;

[0169]

ⅱ

)干燥过程中测定小径桉木半剖材的含水率,干燥到一定时间后,根据测定的小径桉木半剖材的含水率调整干燥介质、干燥基准,当半剖材含水率小于50%,大于等于35%,干燥过程中采用的干燥温度为55℃,干湿球温度差为7℃,相对湿度为68%;

[0170]

ⅲ

)继续测定小径桉木半剖材的含水率,直至当小径桉木半剖材的含水率小于35%,大于等于25%,干燥过程中采用的干燥温度为60℃,干湿球温度差为10℃,相对湿度为58%;

[0171]

ⅳ

)继续测定小径桉木半剖材的含水率,直至当小径桉木半剖材的含水率小于25%,大于等于15%,干燥过程中采用的干燥温度为65℃,干湿球温度差为15℃,相对湿度为42.5%;

[0172]

ⅴ

)继续测定小径桉木半剖材的含水率,直至当径桉木半剖材的含水率小于15%,干燥过程中采用的干燥温度为75℃,干湿球温度差为25℃,相对湿度为28%,直至干燥至含水率为12%,停止干燥处理。

[0173]

需要说明的是,在木材干燥过程中,干燥介质状态的调控是依据干燥基准进行的。干燥基准是指干燥过程中,按照不同的干燥阶段调节干燥室内干燥介质温度、干燥介质的干球、湿球温度差等的参数表。通常的干燥阶段是依据被干木材含水率的变化阶段来划分的。针对不同的含水率阶段,有与此阶段相对应的干燥介质温度和干湿球温度差和含水率,在干燥过程中通过控制流入干燥室内的干燥介质的温度,干燥介质干湿球温度差,使得干燥室内含水率始终小于木材当时的含水率,即可使木材中的水分始终处于蒸发状态,直至达到要求的含水率为止。

[0174]

本发明上述实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1