图形化设计毛细结构元件及其制作方法与流程

1.本发明系关于一种图形化设计毛细结构元件及其制作方法,尤其是指一种将微观不同的两种毛细结构,图形化地拼合在一起的毛细结构元件。

背景技术:

2.习知微处理器是电子及通讯产品的核心元件,在高速运算下容易产生热而成为电子装置的主要发热元件。如果没能即时将热散去,将产生局部性的热点。倘若没有良好热管理方案及散热系统,往往造成微处理器过热而无法发挥出应有的功能,甚至影响到整个电子装置系统的寿命及可靠度。目前,电子及通讯产品处理热点的解热及导热的有效方式,是将均温板的吸热端接触该电子装置的微处理器。微处理器所产生的高热被传导并分布至机壳,将热辐射至空气中。

3.均温板系用以散热降温,其为扁平状密闭腔体。密闭腔体内壁上具有毛细结构并容置有工作流体。均温板的工作原理系当均温板吸热端与热源接触时,工作流体吸收热能从液相转为气相,并向冷凝端快速流动。当气相工作流体流至远离热源的冷凝端时,再从气相转为液相,并由毛细结构的毛细力回流至吸热端。由上述的工作流体的相变及热传导,达到微处理器散热降温的功能。

4.以铜网做为毛细结构的先前技术中,制作方式和结构简单,但毛细力往往不足,散热功能不佳。若以铜网为基础作优化,会使制作方式复杂化且不利自动化作业,提升的散热效果也有限。

5.另一方面,以粉末烧结金属构件作为毛细结构的先前技术中,可形成数层颗粒高度的毛细结构层,有较佳的毛细力和液体水平输送速度。但于吸热区域中,液相工作流体沸腾转为气相工作流体时,吸热区的热阻值会因毛细结构的限制而提升,造成较大的垂直温差,进而降低了液气相转换的效率。

6.本案申请人以粉末颗粒为基础进行多孔隙毛细结构研发,并以独有技术使毛细结构可达到更多层颗粒高度。就原理上来说,在吸热区及冷凝区皆为同一种毛细结构的情形下,水平方向的液相输送越好时,吸热区相变时垂直向上的气化输送效率越差。因此,如何让工作流体在超薄均温板的毛细结构中,水平方向的液相输送以及在加热端垂直向上的气化输送皆最佳化,是制作高效率超薄均温板需要解决的课题。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种图形化设计毛细结构元件及其制作方法,其能克服现有技术的缺陷,有效地降低吸热区相变热阻并加快薄型均温板的气液相循环效率,由两种不同的毛细结构,分别发挥吸热区垂直向气化热传导能力与水平向液态输送能力;增加两种不同的毛细结构的接触面积,提升液相工作流体补充至吸热区的效率,加速液气相循环,进而提升了薄型均温板的解热散热功能。

8.为实现上述目的,本发明公开了一种图形化设计毛细结构元件,应用于一薄型均

温板中,该薄型均温板具有一吸热区和一冷凝区,其特征在于该图形化设计毛细结构元件包含有:

9.一金属片材,具有一沟槽结构;以及

10.一粉末烧结多孔隙毛细结构,形成于该沟槽结构中,且该粉末烧结多孔隙毛细结构进一步包含有:

11.一第一毛细结构,位于该吸热区,并包含有多个第一类球状铜构件;以及

12.一第二毛细结构,位于该冷凝区,且进一步自该冷凝区延伸进入该吸热区,并包含有多个第二类球状铜构件;

13.其中,该些第一类球状铜构件的平均粒径大于该些第二类球状铜构件的平均粒径。

14.其中:该第一毛细结构和该第二毛细结构的交界面长度,大于该吸热区和该冷凝区的交界面长度。

15.其中:该粉末烧结多孔隙毛细结构的厚度小于0.15mm。

16.其中:该第二毛细结构中该些第二类球状铜构件的数量密度,大于该第一毛细结构中该些第一类球状铜构件的数量密度。

17.其中:该些第一类球状铜构件占该第一毛细结构的重量百分比介于70%至95%,该些第二类球状铜构件占该第二毛细结构的重量百分比介于10%至80%。

18.其中:该第一毛细结构包含由n个该第一类球状铜构件及p个第一类链状铜构件相互连接形成的多孔隙结构,该第二毛细结构包含由m个该第二类球状铜构件及q个第二类链状铜构件相互连接形成的多孔隙结构,m》n且q》p。

19.还公开了一种图形化设计毛细结构元件的制造方法,应用于一薄型均温板中,该薄型均温板具有一吸热区和一冷凝区,其特征在于该制造方法包含以下步骤:

20.提供具有一沟槽结构的一金属片材,其中该沟槽结构内划分有一第一区域及一第二区域,该第一区域位于该吸热区,该第二区域自该冷凝区延伸进入该吸热区;

21.提供一第一类球状铜粉末及一第二类球状铜粉末,该第一类球状铜粉末的平均粒径大于该第二类球状铜粉末的平均粒径;

22.铺设该第一类球状铜粉末于该第一区域,并铺设该第二类球状铜粉末于该第二区域;以及

23.加热该第一类球状铜粉末和该第二类球状铜粉末,以使该第一类球状铜粉末于该第一区域烧结形成一第一毛细结构,并使该第二类球状铜粉末于该第二区域烧结形成一第二毛细结构。

24.还公开了一种图形化设计毛细结构元件的制造方法,应用于一薄型均温板中,该薄型均温板具有一吸热区和一冷凝区,其特征在于该制造方法包含以下步骤:

25.提供具有一沟槽结构的一金属片材;

26.提供一第一浆料及一第二浆料,该第一浆料包含有一第一类球状铜粉末,该第二浆料包含有一第二类球状铜粉末,该第一类球状铜粉末的平均粒径大于该第二类球状铜粉末的平均粒径;

27.铺设该第一浆料于该吸热区,并烘干成一第一固化物;

28.铺设该第二浆料于该冷凝区并部分延伸进入该吸热区,并烘干成一第二固化物;

以及

29.加热该第一固化物和该第二固化物,以使该第一固化物经裂解及烧结过程形成一第一毛细结构,并使该第二固化物经裂解及烧结过程形成一第二毛细结构。

30.其中:该第一浆料进一步包含有一第一铜氧化物粉末,该第二浆料中进一步包含有一第二铜氧化物粉末,且加热该第一固化物和该第二固化物的步骤进一步系为:

31.加热该第一固化物和该第二固化物,以使该第一固化物中的该第一类球状铜粉末烧结形成多个第一类球状铜构件,该第一铜氧化物粉末烧结形成多个第一类链状铜构件,且该些第一类球状铜构件和该些第一类链状铜构件相互连接,于该第一区域形成一第一毛细结构;及使该第二固化物中的该第二类球状铜粉末烧结形成多个第二类球状铜构件,该第二铜氧化物粉末烧结形成多个第二类链状铜构件,且该些第二类球状铜构件和该些第二类链状铜构件相互连接,于该第二区域形成一第二毛细结构。

32.还公开了一种图形化设计毛细结构元件的制造方法,应用于一薄型均温板中,该薄型均温板具有一吸热区和一冷凝区,其特征在于该制造方法包含以下步骤:

33.提供具有一沟槽结构的一金属片材;

34.提供一第一浆料及一第二浆料,该第一浆料包含有一第一类球状铜粉末,该第二浆料包含有一第二类球状铜粉末,该第一类球状铜粉末的平均粒径大于该第二类球状铜粉末的平均粒径;

35.铺设该第一浆料于该吸热区,并烘干成一第一固化物;

36.铺设该第二浆料于该冷凝区,并烘干成一第二固化物;

37.铺设该第二浆料于该第一固化物及该第二固化物的上,且铺设范围自该冷凝区部分延伸进入至该吸热区,并烘干成一第三固化物;以及

38.加热该第一固化物、该第二固化物及该第三固化物,以使该第一固化物烧结形成一第一毛细结构,并使该第二固化物和该第三固化物烧结形成一第二毛细结构。

39.综上所述,本发明提供的图形化设计毛细结构元件中,利用两种不同毛细结构,在不同区域中分别加强了冷凝区的水平输液能力和吸热区的垂直蒸散的热传能力。并且,增加第一毛细结构和第二毛细结构之间的交界面,有效加快工作流体从第二毛细结构补进第一毛细结构的速度。

附图说明

40.图1a:本发明一实施例中的薄型均温板的示意图;

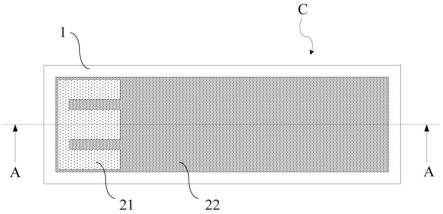

41.图1b:本发明一实施例中的图形化设计毛细结构元件的示意图;

42.图2:如图1b实施例中a-a剖切面的示意图;

43.图3:另一实施例中的薄型均温板的剖切面的示意图;

44.图4a、4b、4c:本发明不同实施例中的图形化设计毛细结构元件示意图;

45.图5a、5c:本发明不同实施例中的图形化设计毛细结构元件示意图;

46.图5b:如图5a实施例中b-b剖切面的示意图;

47.图6:本发明一实施例中的图形化设计毛细结构元件的制造方法流程图;

48.图7:本发明另一实施例中的图形化设计毛细结构元件制造方法流程图;

49.图8:如图5a实施例的图形化设计毛细结构元件的制造方法流程图;

50.图9:如图7实施例中的图形化设计毛细结构元件的制造方法示意图;

51.图10:如图7实施例中的铜氧化物加热烧结示意图;

52.图11:如图9实施例中烧结后图形化设计毛细结构元件剖切面的示意图;

53.图12a、12b:分别绘示如图11实施例中的毛细结构的局部示意图。

具体实施方式

54.为了让本发明的优点,精神与特征可以更容易且明确地了解,后续将以具体实施例并参照所附图式进行详述与讨论。需注意的是,这些具体实施例仅为本发明代表性的具体实施例,其中所举例的特定方法、装置、条件、材质等并非用以限定本发明或对应的具体实施例。又,图中垂直方向、水平方向和各元件仅系用于表达其相对位置且未按其实际比例绘述,本发明的步骤编号仅为区隔不同步骤,并非代表其步骤顺序,合先叙明。

55.请参阅图1a、图1b、图2和图3。图1a绘示本发明一实施例中的薄型均温板的示意图;图1b绘示本发明一实施例中的图形化设计毛细结构元件的示意图;图2绘示如图1b实施例中a-a剖切面的示意图;图3绘示另一实施例中的薄型均温板的剖切面的示意图。图1b的图形化设计毛细结构元件可视为图1a的薄型均温板的一部分。图3的箭头表示工作流体的循环方向,包括气态及液态。

56.本发明提供一种图形化设计毛细结构元件c,应用于一薄型均温板v中。薄型均温板v具有一吸热区v1和一冷凝区v2。图形化设计毛细结构元件c包含有一金属片材1和一粉末烧结多孔隙毛细结构2。金属片材1具有一沟槽结构10。粉末烧结多孔隙毛细结构2形成于沟槽结构10中,且进一步包含有一第一毛细结构21以及一第二毛细结构22。第一毛细结构21位于吸热区v1,并包含有多个第一类球状铜构件210。第二毛细结构22位于冷凝区v2,且进一步自冷凝区v2延伸进入吸热区v1,并包含有多个第二类球状铜构件220。其中,第一类球状铜构件210的平均粒径大于第二类球状铜构件220的平均粒径。

57.当图形化设计毛细结构元件c的金属片材1、粉末烧结多孔隙毛细结构2和一盖板3接合时,可形成薄型均温板v。

58.薄型均温板v接触一热源h之处称为吸热区,吸热区的范围可视为等同于热源h与薄型均温板v的接触面范围。换句话说,热源h的大小形状约略等于吸热区v1的形状。

59.当工作流体在第二毛细结构22当中时,由于第二类球状铜构件220的平均粒径较小,致使第二类球状铜构件220之间的孔隙宽度也较小。液态工作流体在较小的孔隙间容易被毛细力牵引而加速流动,因此第二毛细结构22的液态流速较快。

60.当工作流体在第一毛细结构21当中时,由于第一类球状铜构件210的平均粒径较大,致使第一类球状铜构件210之间的孔隙宽度也较大。液态工作流体在较大的孔隙间流速较慢,但液态工作流体较不会占据孔隙面积,使得气态工作流体有扩散流窜的通道。是以,第一毛细结构21的气态蒸散速度较快。液态工作流体在面积较大的第一类球状铜构件210表面形成液膜,液膜挥发相变为气相工作流体降低了垂直向的热阻值,增加了加热区垂直方向的热传效率。

61.将第一毛细结构21设置于吸热区v1,有助于液态工作流体吸热蒸散成气态并且扩散;将第二毛细结构22设置于冷凝区v2,有助于液态工作流体的水平方向流动。然而,当液态工作流体从第二毛细结构22进入到第一毛细结构21时,水平流动速度骤降。液态工作流

体大多累积在吸热区v1中靠近冷凝区v2的一侧,第一毛细结构21使用效率不彰。

62.是以,本发明再提供图形化的第二毛细结构22,深入到吸热区v1当中,增加第一毛细结构21和第二毛细结构22的交界面,使第一毛细结构21和第二毛细结构22的交界面长度,大于吸热区v1和冷凝区v2的交界面长度。由此,第二毛细结构22乘载工作流体到达吸热区v1中远离冷凝区v2的一侧,再下载工作流体到第一毛细结构21,增加了第一毛细结构21的工作效率,进而使液气相工作流体的流动循环加快。

63.此处所述的交界面长度,是指如图1a或图1b的角度俯瞰时的交界面。在实务制造时,可能因为操作便利性而使得第一毛细结构直接靠至沟槽结构10的边缘,但接触热源h的吸热区v1未必沿着沟槽结构10边缘贴附。此时,若贴附热源h定义出的吸热区v1与沟槽结构10边缘水平距离不足5mm时,应将吸热区v1定义扩及至沟槽结构10边缘。也就是说,吸热区v1与冷凝区v2的交界面长度并不包含有吸热区v1非常接近沟槽结构10边缘的至少一侧的长度。

64.习知铜网(cu mesh)毛细结构的制造方式中,铜网厚度至少大于0.3mm,不利于电子装置轻薄化的趋势。当元件厚度要求更薄及形状复杂时,铜网毛细力显得不足,量产制作工艺不易自动化。使用粒径较小的铜粉末的铜粉末烧结,粉末烧结多孔隙毛细结构2的厚度可小于0.15mm,甚至小于0.03mm,可使超薄均温板厚度上更为轻薄。

65.其中,第二毛细结构22中第二类球状铜构件220的数量密度,大于第一毛细结构21中第一类球状铜构件210的数量密度。因此,第二毛细结构22的孔隙较窄密。以相同单位的体积来看,第一毛细结构21包含由n个第一类球状铜构件210及p个第一类链状铜构件相互连接形成的多孔隙结构,第二毛细结构22包含由m个第二类球状铜构件220及q个第二类链状铜构件相互连接形成的多孔隙结构,m》n且q》p。

66.第二毛细结构22占粉末烧结多孔隙毛细结构2的重量百分比大于70%。第一类球状铜构件210占第一毛细结构21的重量百分比介于70%至95%,第二类球状铜构件220占第二毛细结构22的重量百分比介于10%至80%。第一毛细结构21的其余部分以类链状铜构件(后述)为主,第二毛细结构22的其余部分也以类链状铜构件为主。

67.另一具体实施例中,第二毛细结构22占粉末烧结多孔隙毛细结构2的体积百分比大于70%。此处所述的体积百分比是指第二毛细结构22分配到的空间比例;第二毛细结构22中的孔隙亦算为第二毛细结构22体积的一部份;第一毛细结构21中的孔隙亦算为第一毛细结构21体积的一部份。

68.请参阅图1a、4a、4b、4c。图4a、4b、4c绘示本发明不同实施例中的图形化设计毛细结构元件c示意图。这三个实施例中,粉末烧结多孔隙毛细结构2的第一毛细结构21和第二毛细结构22基本上位于同一平面,第一毛细结构21也可以被第二毛细结构22切分成数个区块。当第二毛细结构22深入吸热区v1并且切分第一毛细结构21时,第二毛细结构22的液态工作流体更容易由更多的交界面进入到第一毛细结构21。

69.请参阅图1a5a、5b、5c。图5a、5c绘示本发明不同实施例中的图形化设计毛细结构元件c示意图;图5b绘示如图5a实施例中b-b剖切面的示意图。这两个实施例中,第二毛细结构22从第一毛细结构21上方进入吸热区v1,类似高速公路的将液态工作流体送入吸热区v1中。

70.请参阅图6。图6绘示本发明一实施例中的图形化设计毛细结构元件的制造方法流

程图。本实施例中,图形化设计毛细结构元件的制造方法包含以下步骤:步骤p1,提供具有沟槽结构的一金属片材,其中沟槽结构内划分有一第一区域及一第二区域,第一区域位于吸热区,第二区域自冷凝区延伸进入吸热区。步骤p2,提供一第一类球状铜粉末及一第二类球状铜粉末,第一类球状铜粉末的平均粒径大于该二类球状铜粉末的平均粒径。步骤p3,铺设第一类球状铜粉末于第一区域,并铺设第二类球状铜粉末于第二区域。步骤p4,加热第一类球状铜粉末和第二类球状铜粉末,以使第一类球状铜粉末于第一区域烧结形成一第一毛细结构,并使第二类球状铜粉末于第二区域烧结形成一第二毛细结构。

71.步骤p1和步骤p2并没有绝对的先后顺序,但两者都在步骤p3之前。不同区域铺设不同粉末并且同时烧结,可产出具有不同毛细结构的毛细结构元件。并且,第二区域延伸到吸热区之内,产出的图形化设计毛细结构元件具有高效率液气循环的效果,如前所述。

72.请参阅图7和图9。图7绘示本发明另一实施例中的图形化设计毛细结构元件制造方法流程图;图9绘示如图7实施例中的图形化设计毛细结构元件的制造方法示意图。本实施例中,图形化设计毛细结构元件的制造方法包含以下步骤:s1,提供具有沟槽结构10的一金属片材1;s2,提供一第一浆料61及一第二浆料62,第一浆料61包含有一第一类球状铜粉末610,第二浆料62包含有一第二类球状铜粉末620,第一类球状铜粉末610的平均粒径大于第二类球状铜粉末620的平均粒径;s3,铺设第一浆料61于吸热区v1,并烘干成一第一固化物71;s4,铺设第二浆料62于冷凝区v2并部分延伸进入吸热区v1,并烘干成一第二固化物72;s5,加热第一固化物71和第二固化物72,以使第一固化物71烧结形成一第一毛细结构,并使第二固化物72烧结形成一第二毛细结构。

73.步骤s1和步骤s2并没有绝对的先后顺序;步骤s3和步骤s4并没有绝对的先后顺序。步骤s1和步骤s2两者都在步骤s3和步骤s4之前;步骤s3和步骤s4两者都在步骤s5之前。在制程上,铺设浆料比铺设粉末更为方便。粉末无凝聚性,容易于制造过程中被吹散。浆料有凝聚性和流动性,可以用印刷方式涂布在金属片材上,使浆料内漂浮的颗粒均匀,又不会轻易被吹散。甚至将浆料烘干成固化物之后,可长期储存或异地输送,亦能维持固化物原样。

74.请参阅图7、9、10、11、12a、12b。图10绘示如图7实施例中的铜氧化物加热烧结示意图;图11绘示如图9实施例中烧结后图形化设计毛细结构元件剖切面的示意图;图12a、12b分别绘示如图11实施例中的毛细结构的局部示意图。

75.第一浆料61包含有第一类球状铜粉末610和一第一铜氧化物粉末612,第二浆料62中包含有第二类球状铜粉末620和一第二铜氧化物粉末622。步骤s5进一步系为:步骤s50,加热第一固化物71和第二固化物72,以使第一固化物71中的第一类球状铜粉末610烧结形成多个第一类球状铜构件210,第一铜氧化物粉末612烧结形成多个第一类链状铜构件212,且第一类球状铜构件210和第一类链状铜构件212相互连接,于第一区域形成第一毛细结构21;及使第二固化物72中的第二类球状铜粉末620烧结形成多个第二类球状铜构件220,第二铜氧化物粉末622烧结形成多个第二类链状铜构件222,且第二类球状铜构件220和第二类链状铜构件222相互连接,于第二区域形成第二毛细结构22。

76.第一铜氧化物粉末612和第二铜氧化物粉末622具体可以是氧化铜或氧化亚铜。若第一铜氧化物粉末612和第二铜氧化物粉末622是八面体菱形状晶体,在还原气氛下烧结到一定温度时,会逐渐抽长变形,如图10所示。加热烧结的同时通入氢气,可让铜氧化物还原

成铜。多个拉长的铜构件互相接合,形成类似链状的类链状铜构件。

77.请参阅图5a、5b和图8。图8绘示如图5a实施例的图形化设计毛细结构元件的制造方法流程图。本发明还提供上述图形化设计毛细结构元件c的再一种制造方法,包含以下步骤:步骤m1,提供具有沟槽结构10的一金属片材1;步骤m2,提供一第一浆料及一第二浆料,第一浆料包含有一第一类球状铜粉末,第二浆料包含有一第二类球状铜粉末,第一类球状铜粉末的平均粒径大于第二类球状铜粉末的平均粒径;步骤m3,铺设第一浆料于吸热区,并烘干成一第一固化物;步骤m4,铺设该第二浆料于冷凝区,并烘干成一第二固化物;步骤m5,铺设第二浆料于第一固化物及第二固化物之上,且铺设范围自冷凝区部分延伸进入至吸热区,并烘干成一第三固化物;步骤m6,加热第一固化物、第二固化物及第三固化物,以使第一固化物烧结形成一第一毛细结构21,并使第二固化物和第三固化物烧结形成一第二毛细结构22。

78.步骤m1和步骤m2并没有绝对的先后顺序;步骤m3和步骤m4并没有绝对的先后顺序。步骤m1和步骤m2两者都在步骤m3和步骤m4之前;步骤m3和步骤m4两者都在步骤s5之前。或者步骤m3和步骤m4两者中的烘干动作可以同时进行。本实施例与图7的实施例的浆料及成分等原理大致相同,不再赘述。差异之处在于铺设两次第二浆料,且两次铺设之间先进行固化,以让烧结后的第二毛细结构22可以跨在第一毛细结构21和第二毛细结构22之上。

79.习知技术中的铜网毛细结构,即使做成不同大小的网格,两种网格毛细结构间的接合度也不好,更难以平整烧结在沟槽中。本发明的第一固化物和第二固化物由于是以颗粒为最小单位,在沟槽中容易平整散布,烧结后会形成连续性的结构,不影响液态工作流体传导。

80.综上所述,本发明提供的图形化设计毛细结构元件中,利用两种不同毛细结构,在不同区域中分别加强了液相工作流体的水平输液能力和垂直蒸发时的热传导能力。并且,增加第一毛细结构和第二毛细结构之间的交界面,有效加快工作流体从第二毛细结构补进第一毛细结构的速度。尤其使用较细致的铜粉作为基底,和铜网技术相比更能兼顾液体流动速度和蒸散速度。

81.由以上较佳具体实施例的详述,系希望能更加清楚描述本发明的特征与精神,而并非以上述所揭露的较佳具体实施例来对本发明的范畴加以限制。相反地,其目的是希望能涵盖各种改变及具相等性的安排于本发明所欲申请的专利范围的范畴内。因此,本发明所申请的专利范围的范畴应该根据上述的说明作最宽广的解释,以致使其涵盖所有可能的改变以及具相等性的安排。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1