RTL-340/450-12隧道式循环推板活化炉的制作方法

rtl-340/450-12隧道式循环推板活化炉

技术领域

1.本实用新型涉及活化炉技术领域,尤其涉及rtl-340/450-12隧道式循环推板活化炉。

背景技术:

2.现有的活化炉结构都是一体的,安装拆卸不方便,且密封效果不好,保温效果不够好,能量损失大,另外炉膛内温区不能独立控制,输送带采用上下循环,不能完全实现智能化。

技术实现要素:

3.本实用新型目的就是为了弥补已有技术的缺陷,提供一种rtl-340/450-12 隧道式循环推板活化炉。

4.本实用新型是通过以下技术方案实现的:

5.rtl-340/450-12隧道式循环推板活化炉,包括有炉体,在炉体内设有隧道式炉膛,所述的炉体分成多节,节与节之间采用法兰式连接,在炉膛的左右端分别设有进料口和出料口,所述的炉体内外贯穿进料口、炉膛和出料口的矩形循环运输线,在进料口处安装有进口阀门、进料过渡仓、置换室一和推进系统一,在出料口处安装有出口阀门、出料过渡仓、置换室二和推进系统二,在炉膛内自进料口至出料口方向依次设有升温区、恒温降温区和水冷区,在炉膛的升温区设有电加热器,在炉膛的水冷区设有水冷循环系统,炉膛的升温区分为低温区和高温区,在低温区和高温区的两侧均设有两个排气口,还包括有气路系统,气路系统分别用于置换置换室一、置换室二内的空气以及炉膛内各温度段的排气。

6.所述的推进系统一包括有主推系统和副推系统一,主推系统正对进料口,副推系统一位于进料口处的侧面矩形循环运输线上;所述的推进系统二包括有副推系统二和副推系统三,副推系统二正对出料口,副推系统三位于出料口处的侧面矩形循环运输线上。

7.在所述的升温区设有12个温区,在1温区、3温区、6温区、10温区的位置分别设有两个所述的排气口。

8.所述的推进系统一和推进系统二均采用丝杆推进系统或者油压推进系统。

9.所述的炉膛内升温区的电加热器的布置为非均匀布置。

10.所述的电加热器采用螺旋高合金电加热丝穿刚玉管,上、下非均匀布置加热元件。

11.所述的炉膛包括有硅酸铝纤维棉板保温层、高铝纤维棉板耐火层和炉底高铝耐火承重砖。

12.本实用新型的优点是:本实用新型独立温区隔离结构,面宽广而无死角,设备升温时间短、恒温区温场均匀性好,产品烧成一致性好。推进系统采用丝杆或油压推进,无级调速,具有控制稳定、调整方便的特点,非常适合工厂企业的批量生产。

附图说明

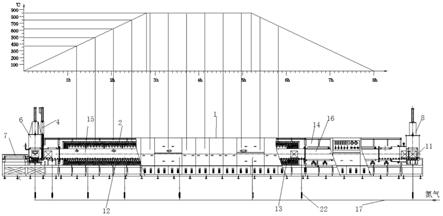

13.图1为本实用新型主视图。

14.图2为主视图的部分放大图。

15.图3为本实用新型俯视图。

16.图4为俯视图的部分放大图。

17.图5为本实用新型左侧剖视图。

具体实施方式

18.如图1、2、3、4、5所示,rtl-340/450-12隧道式循环推板活化炉,包括有炉体1,在炉体1内设有隧道式炉膛2,所述的炉体1分成多节,节与节之间采用法兰式连接,在炉膛2的左右端分别设有进料口和出料口,所述的炉体1 内外贯穿进料口、炉膛2和出料口的矩形循环运输线3,在进料口处安装有进口阀门4、进料过渡仓5、置换室一6和推进系统一7,在出料口处安装有出口阀门8、出料过渡仓9、置换室二10和推进系统二11,在炉膛2内自进料口至出料口方向依次设有升温区12、恒温降温区13和水冷区14,在炉膛2的升温区 12设有电加热器15,在炉膛2的水冷区设有水冷循环系统16,炉膛2的升温区 12分为低温区和高温区,在低温区和高温区的两侧均设有两个排气口,还包括有气路系统17,气路系统17分别用于置换置换室一6、置换室二10内的空气以及炉膛2内各温度段的排气。

19.所述的推进系统一7包括有主推系统18和副推系统一19,主推系统18正对进料口,副推系统一19位于进料口处的侧面矩形循环运输线上;所述的推进系统二11包括有副推系统二20和副推系统三21,副推系统二20正对出料口,副推系统三21位于出料口处的侧面矩形循环运输线上。

20.在所述的升温区设有12个温区,在1温区、3温区、6温区、10温区的位置分别设有两个所述的排气口。

21.所述的推进系统一7和推进系统二11均采用丝杆推进系统或者油压推进系统。

22.所述的炉膛2内升温区的电加热器15的布置为非均匀布置。

23.所述的电加热器15采用螺旋高合金电加热丝穿刚玉管,上、下非均匀布置加热元件。

24.所述的炉膛2包括有硅酸铝纤维棉板保温层、高铝纤维棉板耐火层和炉底高铝耐火承重砖。

25.本实用新型的保温材料采用轻质纤维材料;加热元件选用高合金电热丝。独立温区隔离结构,面宽广而无死角。设备升温时间短、恒温区温场均匀性好,产品烧成一致性好。温度控制采用进口单点智能温控仪控制,控制方式为固态继电器过零触发方式。推进系统采用丝杆或油压推进,无级调速,具有控制稳定、调整方便的特点。非常适合工厂企业的批量生产。

26.主推系统及进料过度仓、出料过度仓要求是可拆卸,方便后期炉膛2清理。

27.1、气路组成:8路(置换室一和置换室二各1路,过度仓1路,炉膛24路,冷却区1路;气路流量可调)

28.2、排气系统:根据工艺,分别在升温段1温区、3温区、6温区、10温区的位置,设有排气口;该装置为大口径独特拼接结构,解决了维护难的现象,同时具备挥发物冷凝收集蒸发

功能,(具有排水、烟、碱气、焦油等功能)。

29.3、冷却方式:降温区采用循环水冷却;

30.4、过渡仓闸门移动:采用电动缸。

31.5、推板定位:行程接触开关定位;

32.6、结构划分:

33.炉体1总长:约18500mm,其中:

34.主推长度:1300mm

35.进口过渡区长:1600mm;

36.加热区长度:9600mm;

37.冷却区长度:4900mm;

38.出口过渡区长:1100mm;

39.7、控温稳定度:

±

1℃,日本岛电sr94智能调节仪控制,具有pid参数自整定功能,配备plc工控系统;

40.8、温度均匀性:

±

4℃(恒温时,800℃截面温差);

41.9、温区个数:12个;控温点数:24点;上下温区单独控制。

42.10、测温点数:3点(置换仓内各1点,出口冷却水温1点);

43.11、报警保护:超温、断偶、低气压、低水压、水温超温等声光报警保护;

44.12、氮气耗量:10~50m3/h;气源压力:0.5~0.75mpa;

45.13、氮气接口:dn32

46.冷却水温度:≤30℃;冷却水耗量:8~10m3/h;进水压力:0.2~0.4mpa;冷却水接口:dn25。

47.炉体1为模块化构造,由多节组成,共18.5米。在供方厂内完成保温材料施工、进气管、驱动的安装以及控制柜内部的安装;拆分后运输至客户现场再进行最后的整体安装。热工结构全部选用轻质材料隔热、保温,超轻质耐火砖作为支撑梁。模块式构成热工结构的主体。为确保炉膛2温度的均匀性,温区不仅采用独立控制,而且在发热丝的布置上我们采用非均匀分布。炉体1机械框架结构主体全部采用国标a3钢材焊接,炉体1分成多节,节与节之间采用法兰式连接,解决了马弗分段后密封之关键问题。钢材表面进行防锈处理,整个炉体1表面采用碳钢喷塑挂板。炉底设计有微调装置可调节高度,调节范围0~50mm。

48.1)框架结构

49.①

装饰挂板:δ1.5mm q235-a 高温喷塑

50.②

炉体1外壳:钢板折弯+型材焊接拼装而成 防腐喷漆

51.2)炉膛2结构

52.①

保温层:硅酸铝纤维棉板

53.②

耐火层:高铝纤维棉板

54.③

炉底承重砖:高铝耐火砖

55.3)加热器:

56.①

螺旋电阻丝穿刚玉管,上、下非均匀布置加热元件

57.②

电阻丝材质:0cr27al7mo2

58.③

穿心刚玉管:φ40

×

860mm

59.4)内马弗:δ8mm注:高温段sus310s,低温段(400℃以下)、水冷段采用sus316l

60.为延缓应力腐蚀采用牺牲阳极的阴极保护法,如出现穿透现象会积极配合需方处理。炉膛2底部焊接缝尽量避免放在高温区及底部,焊疤进行打磨处理。

61.5)置换室一和置换室二

62.①

箱体:δ5mm sus316l

63.②

箱体尺寸(w*l*h):500

×

500

×

500mm

64.气路系统

65.1)进气系统

66.保护气体经过分配器(分配器带两路转化功能)分成13路,由浮子流量计 22调节后进入炉内各对应口:

67.(1)气路分别用于置换置换室内的空气,各温度段的排气、烟、碱气、焦油等,可随时调节排气量大小;

68.(2)气路紧贴炉膛2具有预加热功能,气路与炉膛2壁的连接口可拆,防止碱腐蚀造成堵塞;

69.(3)炉膛2排气系统:

70.注:(碳化排气要向上排出集中焚烧;活化排气要向下过酸液装置。制作时做两套管子。)

71.①

排气口设置在炉体1两侧,

72.②

口径:dn80mm;

73.③

数量:4套(8个排气口)

74.④

形状:“l”型;为防止堵塞

75.采用双层套管式结构,法兰式连接,装卸安全方便。

76.⑤

位置:炉体1前端低温段设计2套(左右两侧共4个),炉体1高温段设计2套(左右两侧共4个);

77.⑥

冷却区采用直通型排气烟道。

78.2)废气初次过滤系统

79.①

材料:防腐sus316l

80.②

数量:8组。

81.③

收集:酸碱反应物。

82.3、循环传动系统

83.循环传动系统采用经典油压推进系统,本套设备配置一套循环线,本循环线配置一台主推机构,推力2吨,推进速度为1200mm~2000mm/h。

84.主推具备进退车自动/手动切换,设有超时超压,推板摆放不正等声光报警保护功能。

85.主推进机构:油压推进,设有快进、慢进、快退、慢退,工作平稳、可靠。进退车设手动、自动转换。

86.循环轨道:采用西门子plc控制。自动进料、自动出料、自动补给,整套传动机构推进平稳可靠。循环轨道系统主要行程开关均采用0mron产品,循环轨道根据设备工艺布局可以设计顺时、逆时针旋转。

87.进、出料口设计有置换室。置换室设有前后闸门,首先将前道闸门打开,由副推头将匣钵推入置换室,关闭前道闸门,采用氮气换气将密封箱内空气置换成氮气保护气氛,置换完成后,打开后闸门由主推进器将匣钵推入炉膛2。同时打开出料口前道闸门,匣钵由出料副推头推到出料口置换室内,匣钵移动到位后关闭闸门,采用吸风将置换室内的废气排出,然后打开出料口置换室后闸门由出料推头将匣钵移出,进入侧循环轨道,完成一次循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1